某核电厂发电机定子冷却水系统板式换热器异常泄漏分析

刘竹鹏 杨淦 李祥奎 罗贤龙

中图分类号:TM623 文献标识:A 文章编号:1674-1145(2019)6-186-01

摘 要 文章介绍了某核电厂发电机定子冷却水系统中板式换热器异常泄漏的情况,从换热器密封结构进行分析,并对密封件进行性能检测,找到密封件失效的原因,从而提出改进措施。

关键词 板式换热器 泄漏 改进措施

一、概述

(一)板式换热器结构简介

某核电厂1/2/3/4号发电机定子冷却水系统(GST系统)的板式换热器是德国 GEA 为发电机定子冷却系统提供的高效换热器,主要用于冷却发电机定子线圈冷却水,冷源由电厂闭式冷却水系统(SRI系统)提供。板式换热器型号为NT150S CD-10,每台机组配备两台,一用一备。

板式换热器的换热片材质为AISI 316,数量130 片/台,板片间密封胶条材质为丁腈橡胶,数量130 片/台。两端压紧板使用Q235钢板,夹紧螺栓采用M36镀锌长丝,丝杆用#35钢材料。

(二)板式换热器泄漏调查

发电机定子冷却水系统(热侧)工作压力0.9MPa,闭式冷却水系统(冷侧)工作压力0.6-0.7MPa,板式换热器设计压力1.0MPa。该电厂1-3号机组投运后,停运定子冷却水泵后多台板式换热器发生泄漏,具体情况如下:

2015年10月,1号机大修停机,GST系统停运定子冷却水泵后,在用和备用板式换热器均出现漏水,板式换热器发生泄漏。

2017年01月,3号机组停机,现场停运定子冷却水泵,根据操作指令,先关闭换热器的闭式冷却水入口侧隔离阀 (出口侧保持开启),之后关闭定子冷却水入口侧隔离阀(出口侧为在线关闭状态),关阀过程中,工作中的板式换热器发生泄漏。为检查另一台备用换热器的密封性,进行了打压试验,压力升至1.0MPa稳压5分钟左右没有泄漏现象,随后缓慢往上升压,立即发生外漏。根据厂内打压试验记录,最高试验压力为1.5MPa,稳压10分钟。

二、板式换热器泄漏原因分析

(一)板式换热器结构和泄漏现象分析

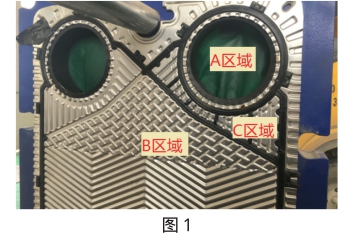

从板式换热器的密封形式来进行分析:在两片换热片中间安装有一条密封胶条,板片的两侧分别为定子冷却水和闭式冷却水通道。在任意两片板片内,密封胶条将板片所隔成的腔室分为A、B、C共3个区域(参见图1),C与大气相通。根据之前板式换热器漏水的现象来分析,A/B/C三个区域形成了贯通,密封条完全失效。

(二)板式换热器泄漏原因分析

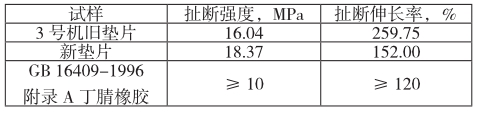

对3号机漏水的密封条与新密封条进行性能检测,拉伸性能测试结果如下:

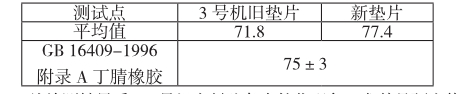

平均硬度对比如下:

从检测结果看,3号机密封胶条有软化现象,尤其是硬度值已明显低于新胶条,并低于国标值。从密封结构分析,密封条硬度提高和伸长率降低,主要考虑更好的传递板片与板片之间的压紧力,当胶条变软,中间部位的密封条和板片所受到的压紧力则会相应的降低。现场的板式换热器漏水发生在板式换热器的中间位置,与上述分析相符。

经调查,1号机和3号机的板式换热器首次漏水时间都发生在生产日期后第5年,此時机组虽然只运行了1年,但密封条性能已明显下降。而电厂针对换热器密封条更换的预防性维修管理策略中,更换周期设置为5年至7.5年,且从机组商运后开始计算,没有考虑板式换热器从厂家生产到机组投产的时间,导致首次更换时间远大于5年, 电厂预防性维修管理存在不足。

(三)改进措施

1.考虑板式换热器的生产日期和存储时长,将板式换热器密封胶条首次更换的触发时间修改为机组投运前,防止密封胶条更换时间点被安排到寿期末。

2.电厂修改了板式换热器密封胶条的更换周期,从5年调整为3年,缩短了胶条工作时间。

三、结语

制定板式换热器的预防性维修策略时,密封胶条的首次更换时间应从设备的生产日期开始计算,而不能从机组的投运时间计算,并充分考虑设备运行工况对密封胶条的影响,适当缩短胶条的更换周期。

参考文献:

[1]核电厂板式换热器运行与维修手册.