杨林船闸工程双向水泥搅拌桩施工控制要点

毛宁

摘 要:为了达到搅拌桩均匀,强度高的目的,采用较慢的钻进和提升的搅拌方法,用四搅三喷的多次注浆和反复搅拌达到水泥浆与淤泥土均匀拌和。通过杨林船闸工程桩检测表明,这种新的双向搅拌桩施工技术对双向水泥搅拌桩桩身均匀性及抗剪能力的提高有良好的效果,能有效保证桩身水泥含量的均匀和强度高的目的。

关键词:双向水泥搅拌桩 四搅三喷 单桩水泥用量 施工控制

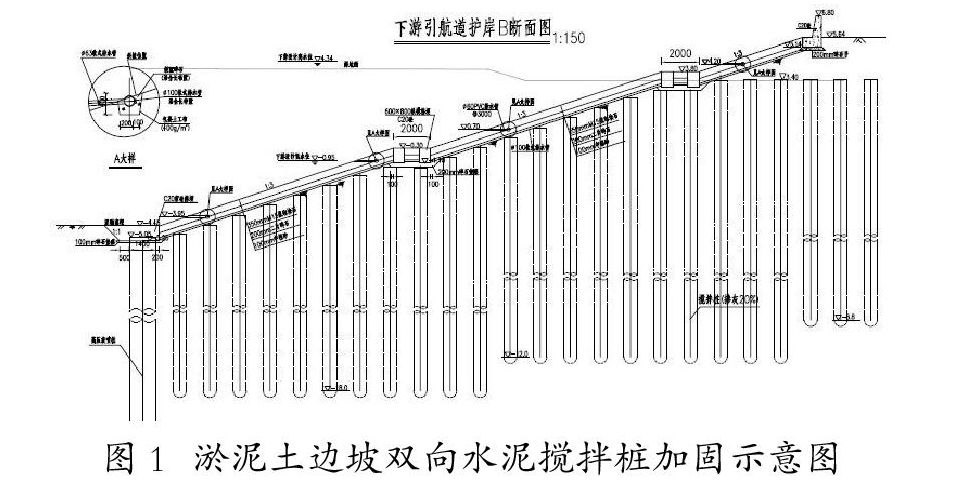

水泥搅拌桩是软土地基处理中常用的处理方法。该技术因其锚固效果较好,施工快速,造价低,噪音小,对相邻建筑物无不利影响,在软弱地基加固中具有广阔的发展前景。水泥搅拌桩大多应用于提高地基承载力、降低地基沉降的工程中,对提高边坡稳定性、防止边坡产生失稳的工程,使用搅拌桩加固的成功案例较为少见。究其原因,水泥搅拌桩搅拌不易均匀、桩体抗剪能力差等方面的缺陷是导致其在该方面不能得到推广运用的主要原因。为克服水泥搅拌桩的缺点,杨林船闸工程下游引航道斜坡式护岸设计针对该区域淤泥质土的地质特点,采用了双向水泥搅拌桩对边坡土性进行改良固坡。双向水泥搅拌桩设计桩径为φ700mm,设计桩身强度标准值1.2MPa,28d强度不小于设计值的70%。(见图1)

为保证工程质量,2013年7月现场进行了双向水泥搅拌桩工艺性试验和成桩质量检测,检测结果表明桩身水泥含量均匀性差,桩身强度差别大,不能满足设计要求。为此,在分析原因基础上,提出了采用四搅三喷的双向搅拌桩施工新工艺。重点控制单桩水泥用量、成桩深度、搅拌工艺和均匀性。通过对各工序的细化和严格控制,确保水泥用量和成桩工艺的可控性,用改进的工艺进行现场试验和推广应用,取得了良好的效果。

施工控制要点

1、确定工艺参数

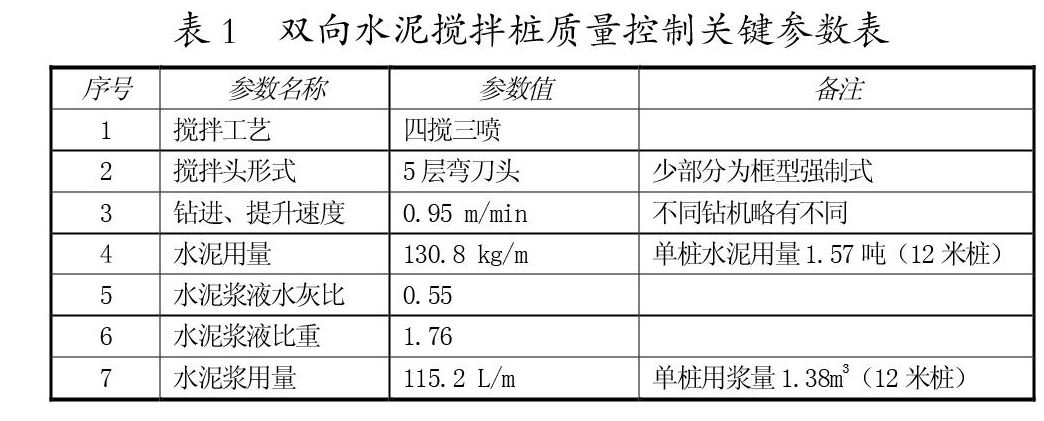

杨林船闸工程双向水泥搅拌桩施工采用“四搅三喷”的施工工艺,并暂定了钻进、提升速度,单桩成桩时间等工艺参数,水泥用量按设计20%掺入比执行。其代表性参数详见表1(各机组相应参数略有不同,根据不同机械的参数分别测试挂牌上机):

在施工准备阶段,施工设备进场后需根据不同设备的特点对上述工艺参数重新进行标定核准,针对每台机组进场完成组装、强制检定后由施工单位对钻进提升速度、和灰浆泵泵速进行量测,所测得数值作为工艺标准参数予以固定。同时根据各段落不同设计桩长需重新计算确定单桩成桩时间、单桩水泥浆用量及每盘浆液配合比。

2、完善计量系统

搅拌桩施工设备计量系统主要用于控制浆液配比、水泥浆用量及桩长。配置的计量装置主要为深度计、全自动制浆机、浆液计量筒。

水泥浆液配比拌制准确性由自动制浆机称量系统确定。单桩水泥浆液按3盘(部分制浆机为1.5盘)拌制,浆液比重为1.76±0.02。每拌制一盘浆液所称重水泥及水均自动打印,用以核查配比及统计水泥用量。

单桩水泥浆液用量以喷浆时钻速与灰浆泵泵速匹配性确定。施工前先根据实测的钻进提升速度(约0.95m/min)与水泥浆用量(115.2L/min)计算所需的灰浆泵泵速,即灰浆泵泵速=每延米用浆量(115.2 L/m)×钻进(提升)平均速度(0.95m/min)/3=36.5L/min。

针对每台钻机采用“一桩一桶浆”来控制水泥用量。新制作φ1.6×1.2(m)钢制储浆桶(兼计量筒)1个,并按10cm间隔设置刻度,用于浆液计量。在储浆桶中放满已配置标准比重的浆液,使用灰浆泵抽送至前台钻机,同时测定单位时间内输送浆液量即为灰浆泵泵速,该泵速值需与计算泵速值(如36.5 L/min)保持一致。一经调整准确,该钻进提升速度及皮带盘尺寸即予固定,填写工艺参数表,施工过程中不得更换。待这根桩把该桶水泥浆施打完毕,再施工下一根桩(见图2)。

该工艺参数一经确定日常施工过程中喷浆量较为均匀恒定,水泥用量能得到有效保证。

3、水泥用量控制

根据设计文件规定,双向水泥搅拌桩水泥掺量为20%换算搅拌桩每延米水泥用量为:(0.7/2)2×π×1×1.70×0.2×1000=130.8kg/m,其中1.70为处理土层天然密度。所有水泥用量均按此参数为基准进行计算并控制。控制水泥用量方法主要如下:①施工设备进场时对自动拌浆系统进行检定,确保水泥及水称量的准确性。在施工过程中定期使用砝码进行自校,消除计量误差,保持自动计量准确。②浆液拌制过程中抽测水泥浆比重,若比重小于1.74则认为浆液不合格。③逐根测量单桩用浆量,测量方法采用下钻前储浆桶浆液盛满,至该桩喷浆结束后(3喷)测量储浆桶内剩余浆液高度并换算所用浆液体积,与理论单桩用浆量对比。若实际用浆量低于理论用量的95%则视为该桩水泥用量不足,现场督促施工方进行补充喷浆复搅。

4、搅拌工艺控制

因搅拌喷浆次数与水泥用量存在联动关系,搅拌喷浆次数不足不仅造成桩体拌合不均匀,同时也必然造成单桩水泥用量不足。针对搅拌工艺控制措施主要如下:①钻机钻进、提升过程中重点检查钻机档位,确保钻进、提升过程采用固定档位(3档),从单桩施工开始至施工结束始终不予换挡。使用该方法保证钻进、提升速度均匀,并与事先确定的钻速值保持一致。②必须时刻观察每根桩钻进深度及搅拌次数。确保桩长达到设计要求,搅拌喷浆次数满足“四搅三喷”的工艺要求。钻进深度需按照作业面高程及设计桩底高程推算,并在机架设立明显标志。现场通过查看钻进到底时是否已达到深度标志处或通过检查深度计显示数据进行控制。

通过检查若发现施工人员私自换挡、未复搅、或钻进深度不足的应立即要求原桩位返工,若再次出现,责令施工单位将该机组清场。

5、成桩检测要求

根据双向水泥搅拌桩设计文件的技术要求,在对检验批质量检验的基础上对水泥搅拌桩按照小批量细分,分批判定水泥搅拌桩的合格与否。对水泥搅拌桩按照200~300根并结合段落划分作为一判定批量,经检验该批量内桩基全数合格判定为合格;如该批量内检测有不合格桩则进行双倍复检,若复检全部合格则判定该批桩为合格,若复检仍有不合格桩,则判定该批桩为不合格,全数返工(见图3)。

应用实例

杨林船闸为三级船闸,设计最大船舶等级为1000吨,采用双向水泥搅拌桩处理上、下游引航道软弱地基及加固下游斜坡式护岸。岩土工程勘察报告提供的该场地,主要加固的土层为1-2(Q4al) 淤泥质粘土(层顶面埋深1.2~4.3m,一般厚度16.0~19.9m)和1-2b(Q4al)淤泥(层厚1.5~9.0m)。固化剂选用强度等级为42.5级的普通硅酸盐水泥,水灰比为0.55。

双向水泥搅拌桩实际施工中按照以上对各工序的细化和严格控制,桩体实测质量情况良好,完全满足规范和设计要求。截至2013年底双向水泥搅拌桩已经施工10万延米,现场已检测37根,取芯率、桩身无侧限抗压强度等指标合格率100%(见表2)。

结论

双向水泥搅拌桩施工质量重点控制单桩水泥用量、成桩深度、搅拌工艺和均匀性。通过严格控制,可确保水泥用量和成桩的质量可控。

“四搅三喷”的施工工艺以及采用匀慢速钻进和提升,对水泥搅拌桩桩身均匀性及抗剪能力的提高有较好的效果。

喷浆时钻进速度与灰浆泵泵速同步配合以及采用“一桩一桶浆”来控制水泥用量等措施,可有效保证单桩水泥用量。

严格的成桩检验判定标准,对施工方具有威慑作用,以利于施工能尽心和保质完成,让水泥搅拌桩工程从缺少质量控制体系的“良心”工程变为质量控制体系完整的科学工程。

(作者单位:江苏省航道局)