海上固定式平台水下钢桩打桩动态监测

马晋雄 苏伟 孙文明

摘 要:本文將结合南海海域东方13-2导管架固定式平台水下钢管桩施工及打桩过程中高应变监测,简要地介绍了水下钢管桩高应变监测流程。打桩过程中高应变监测,能实时监测桩身应力、打桩锤的能量、贯入度、桩身完整性及桩身承载力,为海上打桩的顺利进行提供了数据支持。打桩结束后可以用CAPWAP软件分析出短期内准确的桩身承载力,为后期附近平台设计提供数据支持。

关键词:高应变监测;水下钢管桩;CAPWAP;承载力

中图分类号:U674.38? ? ? ? ? ? 文献标识码:A? ? ? ? ? ? 文章编号:1006—7973(2019)09-0066-03

1 引言

从目前世界上的油气地质资源勘探情况来看,海洋里的石油储量所占比重越来越大。对于近海石油开采,导管架固定式平台是非常普遍的一种形式,在我国的渤海、东海以及南海众多油田对导管架平台的需求很大。中国与周边国家在“搁置争议、共同开发”的原则指引下,海洋石油大力发展南海油田区块进而海洋石油开发水深也不断加大。

导管架固定式平台的上部甲板、下部导管架主要是靠插入海底的钢桩提供承载力和抗拔力。因此,海上打桩的完成情况很大因素上影响了上部组块的安全。海上打桩施工难度大、地质条件复杂、受天气影响严重,打桩过程中容易出现的有拒锤、溜桩、承载力不满足设计要求。为保证打桩的顺利进行,有必要进行打桩动态监测。

高应变监测可以监测打桩过程中桩身应力、打桩锤的能量、贯入度、桩身完整性及桩身承载力。打桩结束后可以用CAPWAP软件分析出准确短期内的桩身承载力。

本文结合东方13-2 导管架水下钢管桩打桩施工过程,对高应变打桩监测流程进行了阐述,可供类似项目参考。

2 东方13-2平台项目介绍

2.1 桩基础设计

平台桩基由12根垂直安装的钢管桩组成。钢桩直径为2.438m,壁厚沿桩身由5.0cm到10.0cm。钢桩共有两种类型:GRIPPER-PILE长度为146.5m 和NO GRIPPER-PILE 长度为145m,所有12根桩的最终入泥深度均为127m。

2.2 地质土壤条件

通过对施工海域海底泥面以下141m土壤钻芯取样分析,得出海底土壤大致可分为14层,每一层土壤都有相应的层厚、抗剪强度、单位表面摩擦力和单位桩端承载力。

2.3 施工过程

(1)根据导管架下放的水平度决定先插哪根桩,用挂好起桩器的吊机将这根钢桩从运输船提起,在水下ROV的帮助下将钢桩插入桩靴。

(2)将起桩器换成打桩锤,用打桩锤将水下钢桩打到设计入泥深度。

3 高应变打桩监测过程

3.1 高应变动测设备

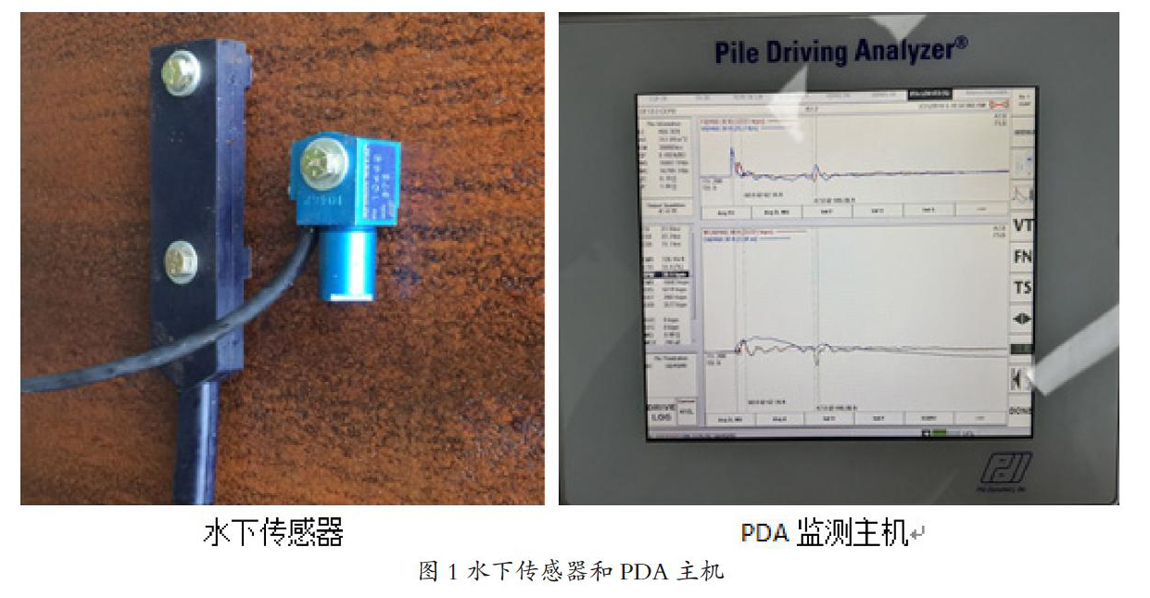

打桩动态监测仪PDA、水下加速度传感器、水下应力传感器、数据传输线缆及数据分析软件CAPWAP。如图1所示。

3.2 检测设备的安装

(1)在钢桩顶附近(此项目为距桩顶4.8m)安装两个加速度传感器和两个应变传感器,一个加速度传感器和一个应力传感器为一组,两组传感器呈180°对称安装;传感器用螺栓固定在钢桩上以确保应变和加速度一致。

(2)沿桩身长度方向布置连接传感器的数据线缆,数据线缆另一端和动态监测主机PDA相连接。

3.3 数据的采集

在现场施工拒锤风险低的情况下,现场一般采用监测对角的两根钢桩来计算承载力。这个项目打桩过程中也是采用对12根钢桩中对角的2根做了高应变监测:

(1)PDA开机并设置好相应参数,输入对应的项目名称、桩号、作业时间记录、采集数据的保存路径、打桩锤的能量、钢桩总长、传感器安装位置距桩顶的距离、设计入泥深度、桩身钢材的屈服强度、传感器安装位置的钢桩直径和壁厚以及波速。

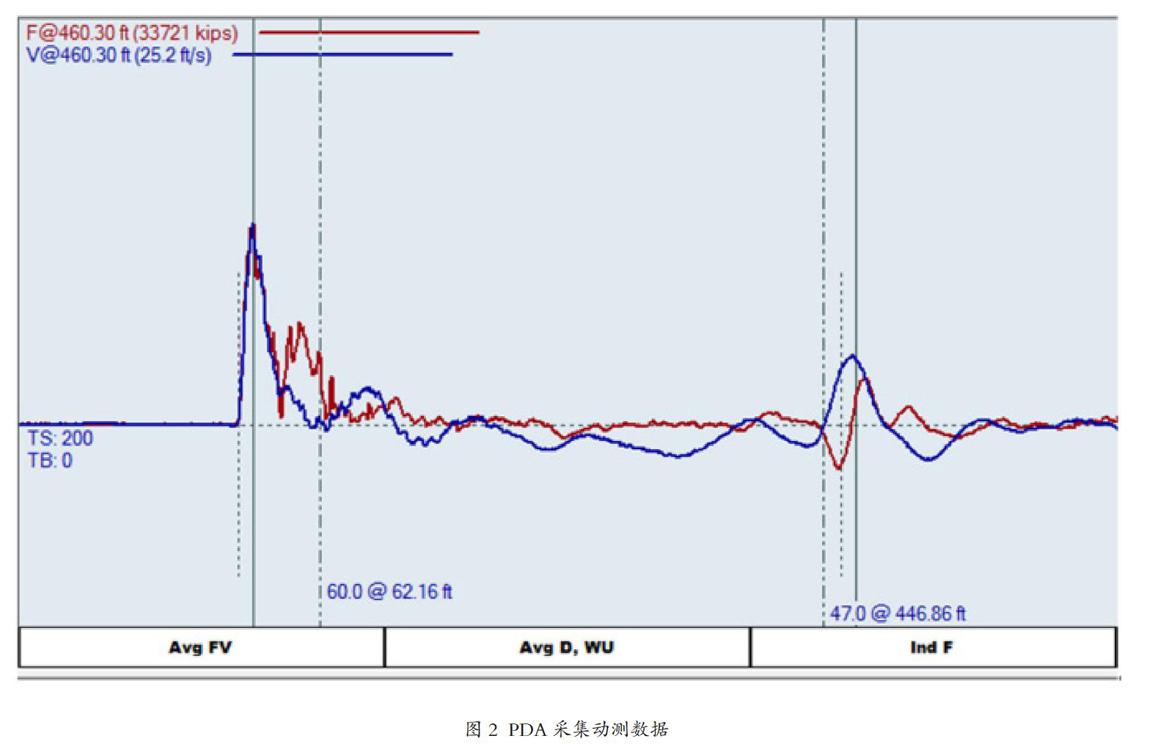

(2)设置完成后即可进入监测数据采集界面,待打桩锤开始锤击桩顶时PDA将自动记录监测数据,每一次锤击都将得到一条力波曲线和一条速度波曲线。如图2所示。

在采集页面左侧栏能实时显示以下信息:

TSB-传感器以下最大拉应力计算值

CSX-传感器位置最大压应力测量值

CSB-桩底最大压应力

EMX-传递到桩身的最大能量

ETR-能量传输比

BPM-每分钟锤击数

BTA-桩身完整性

FMX-传感器位置最大打击力

CTX-传感器以下最大拉力值

CFB-桩底压力计算值

VMX-传感器处测得的最大速度值

DMX-桩顶最大位移

DFN-最终贯入度

可根据现场需要设置某些参数显示在数据栏。

3.4 数据处理

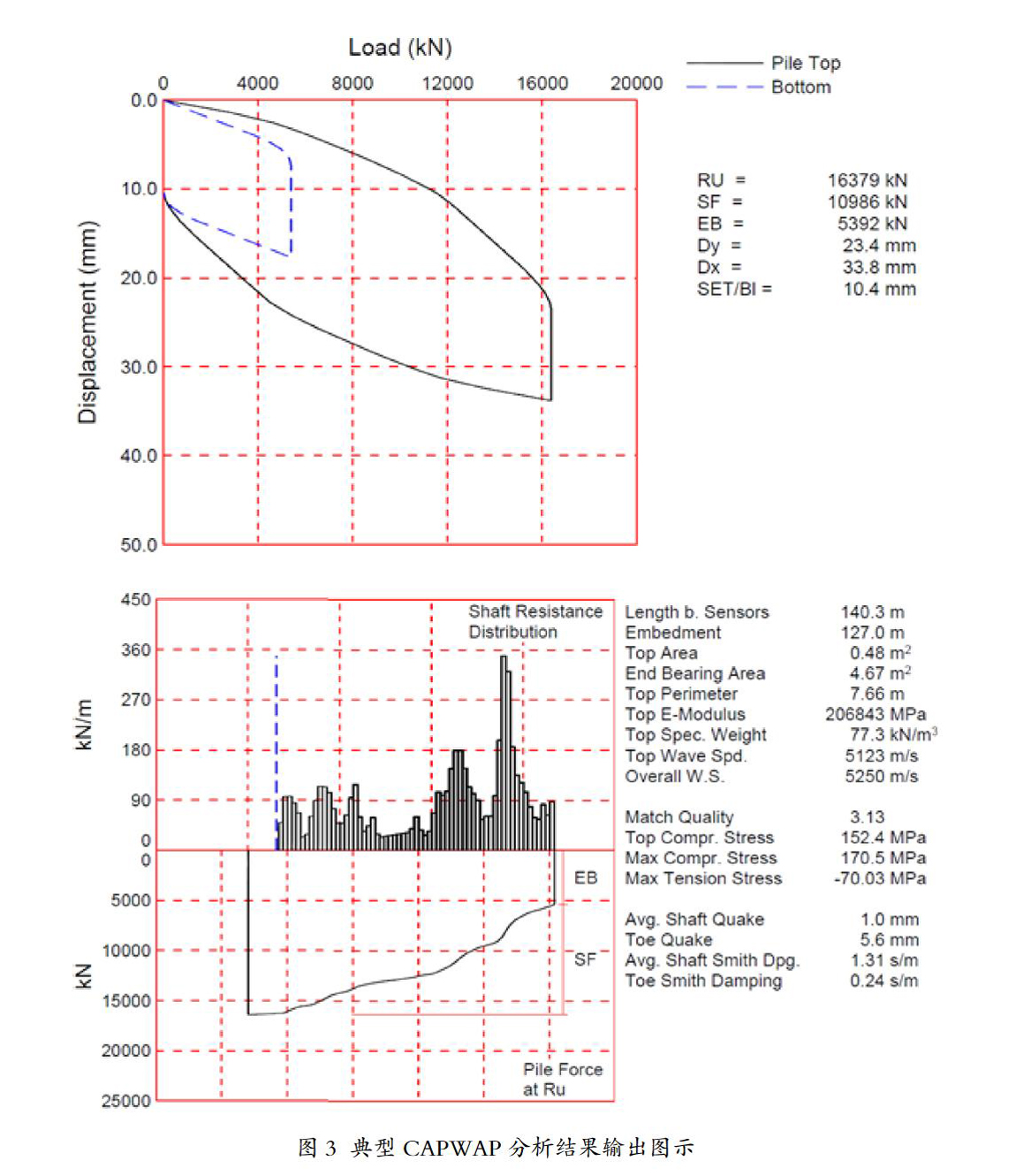

更加准确地分析。需要对采集到的数据进行CAPWAP软件分析。CAPWAP软件根据现场采集到的力和速度数据,计算土阻力及沿桩身的分布情况。最终的CAPWAP分析结果包括相对土阻力分布、土壤的震动和阻尼特性及模拟的静荷载-贯入度图表。

CAPWAP分析的过程主要包括:数据的选取、建立桩模型、假设土阻力参数、CAPWAP分析、计算曲线与实测曲线的对比和数据的输出。

(1)数据的选取。在PDA软件中打开实测数据,选取最后一两米内数据比例较好的。

(2)建立桩模型。选好曲线后进入CAPWAP软件,根据钢桩的实际尺寸参数建立桩模型。

(3)参考地质调查报告假定相应的图阻力参数。

(4)进行CAPWAP分析。运用桩顶测量的下行波计算得到相应的上行波,并把计算得到的上行波与实测的上行波比较。若对拟合结果不合格,则调整图阻力分布、桩端弾限和阻尼,直到合格为止。

(5)輸出结果。输出土模型、静载试验曲线、桩的总承载力、侧摩阻力及桩端阻力等,如图3所示。

4 高应变监测结果分析评估

高应变打桩监测,监测了桩身应力、桩锤打桩系统效能及对桩身承载力的评估,为现场施工提供了技术支持,保障了施工的顺利进行。下面以A1-2桩为例简单列举下分析内容。

(1)桩锤打桩系统效能评估。A1-2用Menck MHU 800S液压锤进行打桩作业,打桩结束的最后1m桩头附近传感器检测到的打桩能量为474.4KJ。根据液压锤最大输出能量为800KJ推算出,打击能量为最大能量的57.9%。

(2)桩身应力评估。A1-2传感器以下最大桩身压应力通过CAPWAP软件分析得到为170.5Mp,均小于API规范许用压应力值320MPa,即桩身钢材屈服强度的90%,因此桩身未发生变形破坏。

(3)桩承载力评估。在打桩结束后通过数据对A1-2桩进行CAPWAP软件分析,分析结果为桩侧阻力为11.0MN,桩端阻力为5.4MN,总阻力为16.4MN。

用动态方法算出的桩承载力是对打桩过程中桩轴向动压力的一种估算,桩身的承载能力会随着时间增长而发生变化;在细颗粒土壤中,打桩结束后土壤会慢慢恢复,这种情况下打桩结束时,CAPWAP软件计算出的承载力较桩长期承载力结果偏小。如果现场具备条件可以经过48小时左右进行复打,通过复打数据在重新计算承载力,这样得到的承载力将更准确。

5 结论

在海上导管架固定式平台打桩过程中进行高应变打桩动态监测,从而得到桩锤打桩系统的效能、打桩过程中的桩身应力、土阻力及桩身承载能力等数据,为现场施工提供依据。

在打桩完成后综合考虑地质调查报告采用CAPWAP软件对打桩监测所采集到的数据进行CAPWAP分析,可以得到更为准确的钢桩承载力以及土阻力分布情况。

参考文献:

[1] API RP 2A-WSD, “Recommended Practice for Planning and Constructing Fixed Offshore Platforms – Working Stress Design” 21st Ed, October 2007.

[2] Chin, V.B.L., and Seidel, J.P., (2004), “An Experimental Study into the Viscous Damping Response of Pile-Clay Interfaces”, Proceedings of the 7th Int. Conf. on the Appl. of Stress-wave Theory to Piles 2004.

[3] NES-1120-ST-RP-2005“DF13-2 Pile Driving Monitoring Final Report”.

[4] 李雄,刘金砺,饱和软土中预制桩承载力时效的研究[J].岩土工程学报,1992.

[5] 谢世波,陆林强.大口径开口钢管桩打桩过程对周围土体的影响分析[J].上海铁道大学学报,1997.