大跨度钢混组合梁斜拉桥主梁吊机设计及应用

盛小勇+汤叶帅

摘 要:安徽省望东长江公路大桥为大跨度钢混组合梁斜拉桥,钢梁与混凝土桥面板在工厂叠合成整体,组合梁在桥位处采用液压式提升吊机对称起吊安装。本文依据主梁结构特点,介绍国产大型液压提升式桥面吊机设计及应用技术。

关键词:斜拉桥;组合梁;桥面吊机

中图分类号:U448.27 文献标识码:A 文章编号:1006—7973(2017)03-0038-03

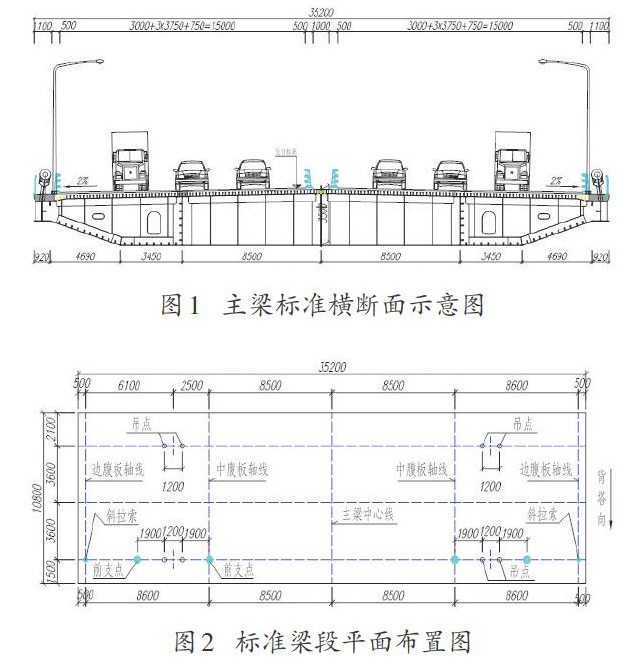

安徽省望东长江公路大桥主桥为五跨连续组合梁、双塔双索面半漂浮斜拉桥,跨径布置为78m﹢228m﹢638m﹢228m﹢78m=1250m。主梁采用PK型分离双箱组合梁型式,组合梁全宽35.2m,梁高3.5m,箱梁标准横断面见下图1。主梁标准梁段长度10.8m,横隔板间距3.6m,布置四组吊耳点,单组吊点间距1.2m,梁段重量395.4t,单片梁段采用2台桥面吊机同步起吊,标准梁段平面布置见下图。

1 桥面吊机设计关键技术

1.1 桥面吊机设计工况

受桥梁结构特点及主梁安装过程中受力特性要求,主梁设计时对吊装设备做了如下要求。

(1)主梁标准段和合龙段采用桥面吊机起吊,采用两台吊机同时起吊。

(2)单台吊机前后支点距离为18m,前支点横向间距为5m,两台吊机横向中心间距22m。

(3)单台吊机重量不超过75t,边跨与中跨侧吊机重量差不超过5%,起吊速度不小于20m/h。

(4)吊机具备梁段状态调整功能,其顺桥向可调整范围±800mm、横桥向为±100mm,并能调整梁段纵向坡度。

1.2 关键技术及解决思路

(1)为解决桥面吊机行走安全及方便等问题,将桥面吊机重心设置在前支点与后锚点之间,后锚点配重,并设置滚动轮。

(2)因组合梁混凝土面板厚度存在误差,主梁吊耳中心相对桥面板高度参差不齐,为确保吊耳均匀受力,吊具与吊耳之间采用钢丝绳软连接,后锚点采用丝杆与吊耳连接。

(3)国内较多引进挪威威胜利及英国多门朗桥面吊机,设备维修与保养长期依靠国外配件,不但费用昂贵,且供货周期长,开发国产连续千斤顶及液压控制系统,配套国产锚具、钢绞线、夹片,提高国产装备制造能力。

2 桥面吊机设计

2.1 总体设计

桥面吊机采用国产QMD-225型桥面吊机,主要包括钢桁架结构、支撑与锚固结构、纵移结构、液压提升结构及吊具等,其整体结构见下图。

2.2 结构设计

(1)钢桁架设计。吊机为菱形式桁架结构,由Q345B型杆件联接成型。上桁架平面安装起重系统,下桁架平面支撑和锚固在桥面上,中部通过斜撑、立柱、后拉杆及平联系,各杆件直径采用螺栓联接或者销轴联接连接在一起。钢桁架结构见下图4。上桁架平面中心间距2m,长8.78m,起重系统标准吊幅7.2m,设置有4.8m长纵移调节滑动轨道,起重系统车架能沿轨道±0.8m调节。下桁架平面根据吊点分布要求进行设计,下桁架平面成三角形布置,前后支点距离为18m,前节点横向间距5m安装支撑机构,后节点横向间距2m,中间间距1.2m处安装锚固机构。

(2)前支撑机构设计。支撑机构包括支撑座和支撑垫块。单机支点间距按照设计要求的5m进行布置,支撑座焊接在金属结构前节点下方。支撑座后侧焊接纵移油缸耳板,作为整机纵移的顶推点;下底面安装一块MGA滑板,作为整机纵移的滑动介质。支撑垫块与纵移滑轨道梁设计成一体。前支撑机构见图5。

(3)后锚机构设计。锚固机构包括拉杆、耳板、螺母及销轴。拉杆及耳板与桥面上的吊耳连接,提供桥面吊机锚拉力。两组锚点之间利用支撑油缸设计一处辅助支撑,用来支撑后部自重。后锚结构见下图6。

(4)纵移机构设计。整机纵移机构采用液压顶推步履式,左右各一组纵移驱动油缸,后部设置滑移轮胎。前支撑滑座前方设计一处辅助支座,与滑道梁留出10mm间隙,起防倾覆安全保护作用。步履走行循环距离为3.6m,吊机行走完一个标准梁段需要3次步履走行循环。纵移机构见图7。

(5)吊具结构设计。吊具由主梁、小横梁、吊装绳、纵移调节系统组成,吊具具备重心调节功能。在梁段吊耳内安装吊耳滑轮,吊装绳绕过吊耳换轮并与小横梁之间采用卸扣连接。吊具机构见下图8。

(6)提升系统结构设计。提升系统主要包括液压系统、电控系统、千斤顶、钢绞线组成。千斤顶主缸额定提升能力为260吨,配国产19-17.8钢绞线,设计提升速度为25m/h,千斤顶配主动加紧的锚具。控制系统由主控柜、位移传感器和油压传感器等组成。主控柜通过PID算法实现提升油缸同步运行和停止;位移传感器采集提升油缸位移;油压传感器实时显示提升油缸载荷。控制系统可单机操作。提升油缸见下图9。

2.3 桥面吊机技术参数

设计完的桥面吊机技术参数见下表1。

3 桥面吊机应用

3.1 桥面吊机荷载试验

桥面吊机荷载试验包括工厂静载试验与工地试验。

工厂静载试验主要检验钢结构的变形及荷载承受能力,以及液压提升系统的承受能力。工厂试验采用两台吊机侧躺,支撑对顶,按照试验载荷大小进行模拟载荷试验。静载荷试验按照0.8PQ、1.0PQ、1.25PQ进行加载。工厂试验见下图10。

工地试验在吊机安装完成后进行,配重物为箱梁+水箱,模拟试验载荷。静载荷试验F=1.25PQ,动载荷试验F=1.1PQ。工地试验见下图11。

3.2 桥面吊机安装

索塔区梁段第一对斜拉索安装完成后安装桥面吊机。桥面吊机桁架拼装成整体后采用浮吊进行安装,其它构件利用塔吊进行组装,其安装顺序为:支撑及行走机构底座安装→钢桁架安装→液压提升系统安装→电控系统安装→吊具安装→附属设施安装。

3.3 标准梁段吊装施工

3.3.1 标准梁段吊装流程

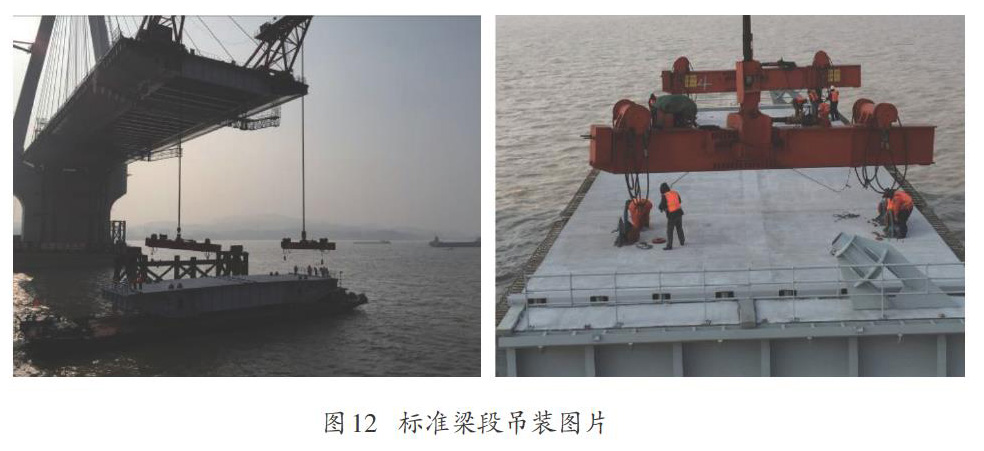

标准梁段对称吊装流程为:运梁船抛锚定位→桥面吊机扁担梁与梁段连接→梁段起吊→梁段临时匹配→梁段精确定位→梁段栓焊连接→斜拉索安装→桥面板湿接缝浇筑→前移桥面吊机就位→吊装下一梁段。标准梁段吊装见下图12。

3.3.2 梁段姿态调整

梁段坡度调整:利用扁担梁上设置的水平千斤顶调整梁段的纵向坡度。

梁段纵横向位移调整:利用设在提升系统作业机架处的千斤顶驱使机架纵横向移动,实现梁段纵横向位移调整。

梁段标高调整:利用提升千斤顶调整。

3.3.3 吊机行走

解除组合梁与扁担梁间的连接,提升扁担梁,解除吊机后锚点约束,按照“顶升桥面吊机→前移行走轨道→落放桥面吊机→顶推前移桥面吊机”的顺序完成桥面吊机前移作业。

3.4 中跨合拢梁段吊装施工

中跨合拢段长度均为9.8m,利用四台桥面吊机起吊,并更换专用吊具。按照标准梁段施工程序正常起吊合龙段,当吊升至距已施工完梁段底1m左右时停止起吊,此时调整合拢梁段的水平度及水平位置,以便梁段能够顺利通过合龙口,并吊装就位。中跨合拢段吊装见下图13。

4 结语

望东长江公路大桥主梁QMD-225型桥面吊机委托中交二航局装备分公司负责研制,其液压提升系统及控制系统由上海同新机电控制技术有限公司协助开发,此桥面吊机借鉴了苏通大桥桥面吊机(由英国多门朗公司设计制造)。

主梁QMD-225型桥面吊机采用国产提升设备及控制系统,在实际使用过程中总体运行正常,处于受控状态。中跨侧桥面吊机共计吊梁29片,每吊装3片梁段进行了一次夹片清洗,全过程未更换钢绞线。

需改进的方面。其一,后行走系统为实心轮胎,因承受的荷載过大容易损坏,使用过程中更换为滚轴小车;其二,提升千斤顶裸露在室外,受雨水影响后其传感器容易失去信号,需增加防雨保护设施。