面向堆场网格化的件杂货码头生产物流仿真模型研究

郑丽+杨岩

摘 要:件杂货码头生产物流中不确定性因素非常多,是一个复杂系统。码头通过能力的准确分析一直是一个工程技术难题。本文深入分析了件杂货码头生产物流的复杂性特征,提出网格化堆场的管理策略,运用系统仿真技术建立了件杂货码头仿真模型,并结合码头实际案例进行了仿真研究,得出了有工程价值的结论,为件杂货码头的规划设计和运营管理提供了合适的分析方法。

关键词:堆场;件杂货码头;网格化;建模与仿真

中图分类号:U693 文献标识码:A 文章编号:1006—7973(2017)03-0060-03

作为运输系统中的节点之一的件杂货码头,近几年件杂货吞吐量一直持续增长。为满足件杂货运输需求,我国持续投资建设件杂货码头。然而件杂货码头因其生产物流复杂等特征,一直面临堆场利用率不高、装卸作业效率低、管理信息化水平不高的问题。如何做好科学的件杂货码头的规划与设计,实现件杂货码头的高效运营就成为亟待解决的难题。本文通过建模分析与仿真工具,旨在为件杂货码头的建设与运营决策提出技术支持、可操作的策略建议。

1 件杂货码头生产物流的复杂性特征

1.1 集疏运作业难以确定化

因件杂货码头中,不同货类、船舶、汽车进出港时刻及在港时间不确定,这使得集疏运作业状态变化随机,难以确定。集疏运作业的随机性驱动着码头系统的动态过程。因此集疏运作业中的时间参数、作业属性等变量,表现为多样化和不确定性。具体表现如下:

(1)货物种类多样化:货物涉及到各种日常和工业用品,规格不一、种类繁多,堆垛要求不同。根据各个货场的位置、面积及承重要求,及货类比例、堆场容量等因素制定固定货类及货量的固定堆存和随机堆存方案,以尽可能保证货场堆存的规范性。

(2)货物性质差异化:货物物理和化学等性质及包装形式如裸装或包装差异大。件杂货如其外形、比重及锈蚀性、易熔、易腐、吸湿等性质不同。因其性质差异大,使得堆存作业难以统一标准化。

1.2 堆场作业随机粗放化

堆场是对件杂货进行装卸和堆存的主要区域,影响码头生产作业能力的关键因素很多。其中包括堆场的疏运能力和储运能力。在货场货物通常有两种储存策略:随机堆存和固定堆存。堆放或存放不同货类,需考虑不同货主要求、货类自身特点、还有货物堆存期等诸多因素。上述两种策略虽然也有其各自优势,但两者不足之处也显而易见,就是垛位划分粗放,做不到精细化管理,使得堆场利用率一直不高,加上多个货场内分散堆放着件杂货码头的货物,不集中、不连续、随机粗放的堆放,还会引起转场作业,使得装卸作业出现中断停顿。

1.3 装卸作业离散动态化

件杂货码头装卸作业涉及多种集疏运方式,而运输工具到港时间具有随机性和离散性,考虑装卸机械设施和用工属具的不同,装卸作业要适应多样化货物的动态需求,会出现作业不连续,导致该作业效率不高。

2 件杂货码头堆场垛位网格化描述

2.1 网格化管理

网格化管理是一种代化管理思想,借用计算机网格管理,利用现代信息技术,将管理对象基于特定的标准分成网格单元,建立协调机制,通过各单元网格的信息互动,共享组织资源,旨在实现资源整合,提高管理效率。本文依照网格化管理思想,将件杂货码头每个垛位或成组货物抽象为管理单元。

2.2 网格化过程

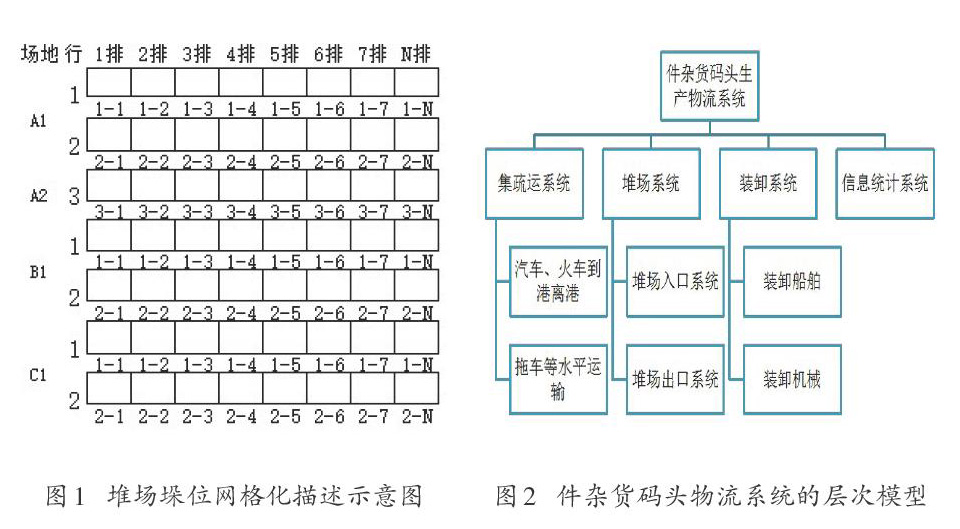

本文中的堆场网格化就是将件杂货码头各堆场各货场,依照货物种类,客户不同、及装卸设备等标准细分为连续的、一定容量的小矩形网格 (图1)。网格的大小与堆场面积、货量、货物规格及堆场设备大小有关。显然,网格越小对堆场描述越精细。在件杂货码头的堆场里,货物的存放通常根据货物品种和客户不同分开堆放。堆场垛位网格化示意图如下图1:

示意图1解释:堆场划分通常遵照场地布局及货物种类进行划分为场地A、场地B等,A、B、C等大写字母代表件杂货种类如铁矿石、钢材、水泥、化肥等,字母后面的数字代表大类中的小类如钢材中的钢板或钢卷。按货物固定客户、随机客户和预留客户进行排号编码,按目的地进行行号编码,将各场地如A2划分成如3-1、3-2这样的存储单元。

2.3 网格化建模参数定义

(1)场地进行統一编码,建立件杂货种类编码代号及场地面积S统计表。

(2)行号为i(i=1,2……),排号为j(j=1,2……),轮胎起重机工作通道宽度为m。

(3)单元网格面积s=S/(i-1)*m*j 。

(4)网格忙闲状态分别用1和0表示,表示垛位是否占用用变量xij表示。

(5)单元网格数目n=i*j,行号和排号越大,单元网格数目越多,意为堆场资源调度越精细化。

3 面向堆场网格化的件杂货码头生产物流仿真模型

3.1 仿真总层次模型

根据件杂货码头物流系统的实际构架来确定层次结构并定义子系统以及作业之间的所属关系。构建的件杂货码头的物流系统层次模型如图2所示。此模型是件杂货生产物流系统的通用模型,适用性广,可推广拓展应用到所有件杂货码头生产物流系统的建模与仿真分析。为了便于建模,系统按功能不同细化为四个子系统:集疏运作业系统、堆场作业系统、装卸作业系统、信息统计系统。

3.2 集疏运作业模块

基于件杂货码头的信息管理系统中的各货类到港间隔时间进行统计分析,找出不同货类的船舶或火车等到港的间隔时间规律,具体包括计划管理、船舶管理、汽车管理、进出港时间等。

3.3 堆场作业模块

依照堆场网格化原理,根据集疏运作业模块中呈现出的规律,为不同货类分配堆存空间,同时判断垛位货格的忙闲状态、货物进出场的条件,并实时地将数据输出到信息统计模块。

3.4 装卸作业模块

装卸作业包括码头前沿装卸船作业、码头前沿与货场间水平运输作业、堆场的装卸作业。其中,门座式起重机主要完成码头的前沿装卸船作业,有时候船机和叉车也会参与其辅助作业;拖车主要完成码头前沿与堆场间的水平运输作业;而堆场的装卸作业主要由轮胎吊完成。有时叉车也可参与码头前沿与堆场间的运輸作业及堆场的装卸作业。衡量港口码头服务质量的核心标志是装卸效率的高低。因此装卸机械的性能参数、数目配置及其资源调度至关重要。

3.5 信息统计模块

该模块主要统计各装卸机械的作业时间、船舶等待时间、堆场占用率、船舶在港时间、港口货物吞吐量等,并通过统计图表方式显示出来。

4 仿真模型应用

4.1 总仿真模型

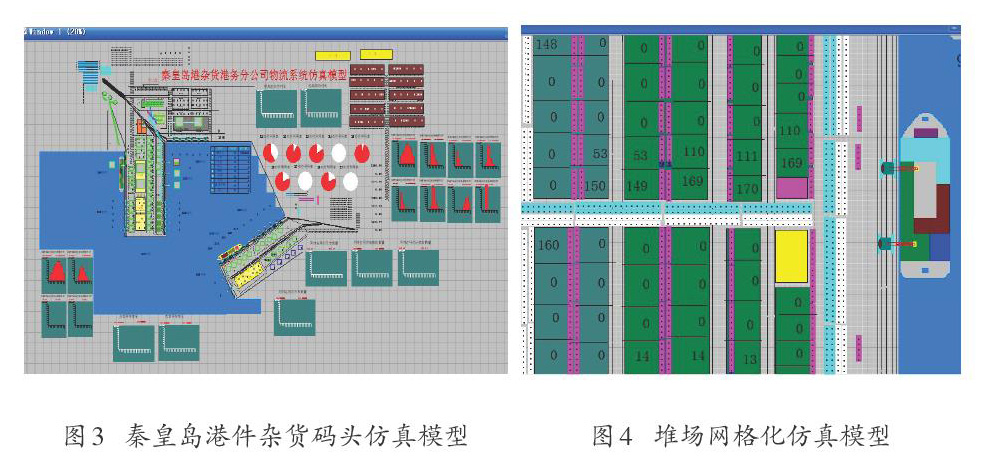

秦皇岛港杂货码头仿真模型的主要有集疏运作业系统中的出入口、十字路口模块,火车、汽车运输、船舶到港离港模块,堆场作业模块;装卸作业系统有泊位、船舶、流动机械、门座起重机等子模块;及信息统计系统模块。其中堆场作业系统通过特种函数执行优化算法来安排各类货物的堆放场地。具体仿真模型截图如下图3所示:

4.2 网格化堆场模型

基于上文堆场网格化描述,建立其网格化模型。结合堆场按照货物大类的编码规则,垛位网格单元的划分,通过智能搜索函数,依次对件杂货码头堆场的网格进行扫描,记录网格单元的堆存量、网格空闲、忙碌状态等信息。同时计算出空闲的堆场网格数目及空闲区域总容量,根据船舶、汽车入港的卸货工作计划即将进堆场的货物量,来确定预堆存区,选定最合适的堆存区,并将这些网格单元状态参数赋值为 1(即为占用状态)。等网格内货物运出实现清货时,其状态就发生改变,标记为0,可为下一次即将到来的货物所调用。仿真模型如图4所示。

4.3 试验数据与分析

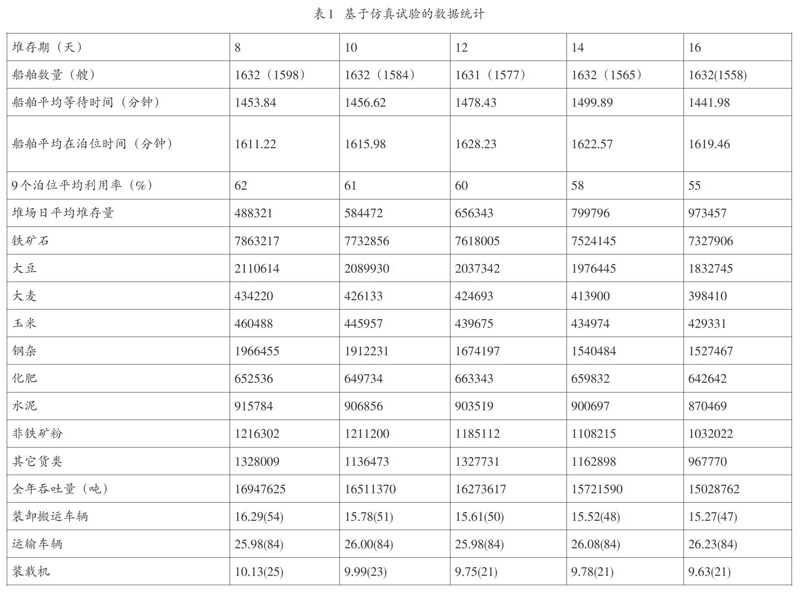

基于所建模型,按照不同的作业情况组合,进行变量输入,参数赋值。经过多次仿真试验,得到试验数据。通过实例秦皇岛港口数据调研及仿真输出的数据统计分析,试验工况有船舶到港平均时间间隔为7.5、6、5小时三种情况,特殊情况的极限作业如船舶到港间隔时间为4小时。本文选取船舶到港时间间隔为5小时为例,堆存期分别为8到16天试验数据统计如表1所示。

仿真试验结果显示,各工况进行比较,当船舶到港平均间隔时间为5小时,就会导致船舶等待时间明显增加,而年吞吐量也实现预期增长,达到1700万吨,泊位平均利用率提高到55-62%。而对装载机的需求平均在8-11台,高峰达到23-25台;对装卸搬运车辆(叉车、轮胎吊等)的需求平均在16台以上,高峰接近55台左右。网格化堆场模型试验结果显示,采用精细网格化堆场管理策略后,和原始的固定堆存或随机粗放策略相比,堆场利用率显著提高。

5 研究结论

长久以来,件杂货码头一直面对货源种类复杂,包装形式多样化,规格不统一;装卸作业效率低,难以标准化;堆场利用率难以突破等难题。本文基于网格化理论,通过运用其随机作业过程中的不确定规划、资源调度、建模仿真等方法,对件杂货码头这一离散的、动态的、复杂的生产物流系统进行研究。以秦皇岛港件杂货码头为实例进行不同工况的仿真试验,试验结果表明:面向网格化堆场的件杂货码头,有助于其堆场利用率的提升;科学调度装卸设施资源,有利于其装卸效率的提高。

参考文献:

[1]贺晶晶. 基于Plant Simulation的件杂货码头生产作业系统建模与仿真研究[D].武汉科技大学,2015.

[2]郑士源,徐辉,王浣尘. 网格及网格化管理综述[J]. 系统工程,2005,03:1-7.

[3]刘园香,周强. 基于仿真建模的煤炭码头堆场的网格化及优化策略研究[J]. 水运工程,2013,(04):101-105.