数控螺旋槽铣床设计

赵霞 赵玉凤

摘?要:针对现在从事数控螺旋槽铣床生产的厂商很少,现有的机床刚性差、噪音大、加工效率低下、故障率高等问题,设计一种数控螺旋槽铣床,主要从床身结构、传动部分、进给系统、数控系统等部分阐述,通过相关参数计算选择合适的切削参数,经过测试,符合生产要求,设备使用效果良好。

关键词:数控;螺旋槽铣床;传动

一、目的和意义

受近几年国家经济大环境及普通机床行业发展趋势下行的影响,我公司的生存面临着越来越严峻的考验。机床行业现在为了降低人工成本,提高加工效率,都在向数控化、智能化深化结构调整,并且发展态势迅猛,从而使得普通机床的销售量下滑;我公司原有产品市场占有率,又受南通地区越来越多机床制造厂家的大力冲击,机床的价格大幅降低,导致通机产品普通立卧铣床市场占有率越来越少。

为使我公司尽快实现减亏、止亏并进入良好的发展,必须开发适应现有市场需求的、有竞争优势性价比的数控类产品已迫在眉睫。

销售业务人员通过对市场需求的分析及调研,结合我公司生产设备和人员的情况,提出开发生产数控螺旋槽铣床。该机床是专业加工工业用冲击钻头对称螺旋槽的专用机床,市场用量大,仅浙江一家用户就需200台该类型机床,年产冲击钻头8千万支。

目前,从事数控螺旋槽铣床生产的厂商很少,仅在浙江温州地区,机床售价很便宜,但存在机床刚性差、噪音大、加工效率低下、故障率高等问题,用户急需进行升级换代。

我司多年来主要从事铣削加工行业,技术底蕴深厚,机加设备和人员都有相当生产经验,充分利用现有设备和人员,可实现数控螺旋槽铣床专业化生产,优化机床专业设计,改善及提高机床性能,进一步达到用户使用要求,并逐步实现自我产品数控转型升级,保持南通机床品牌优势,保证企业良性循环、科技进步,以适应愈加激烈的市场竞争。

二、主要研究、试验内容和技术关键

数控螺旋槽铣床的刀架与工件主轴间有形成螺旋槽所必需的运动联系。数控螺旋槽铣床适于用盘形铣刀加工标准螺距和增大螺距的丝杠和多头蜗杆,数控螺旋槽铣床的布局与普通车床类似,工件支承作旋转运动,刀架安放在溜板上,刀架作横向进给运动,同时刀架与溜板一起作纵向进给运动。数控螺旋槽铣床适于用盘形铣刀加工短外螺旋槽,用于成批大量生产。数控螺旋槽铣床要配备专门型式的刀具。

(一)主要基础部分

床身结构:床身材料采用HT200整体铸件,它的刚性、稳定性比焊接框架结构更具有优越性。床身底部装有可调节螺栓及垫块,方便调节床身水平。同时将气动三元件、润滑泵、下料窗口、排屑窗口均整体铸在床身上,减少震动源。增加了润滑机构,提高运动稳定性。

(二)传动部分

电机与动力头同时装在升降滑板上,采用多楔带传动,①采用多楔带传动比普通V带的传动功率的高30%,同时不多占空间。②在传递功率相同的情况下,采用多楔带传动所占空间比普通V带小25%,结构更紧凑。③采用多楔带传动,也可用于基准直径小的带轮的传动,带速可达40m/s,振动小,发热少,运转平稳。④采用多楔带传动,材料具有耐热、耐油、耐磨,使用伸长小、寿命长等特点。

(三)进给系统

旋转机构主要由气动卡盘夹紧钻杆进行旋转,刀具旋转运动采用BT40动力头,最高转速可达到3000r/min,根据不同的导程要求,设置合适的旋转速度和进给速度完成加工,工作过程中运动平稳,刀具装卸采用拉杆夹紧。

(四)数控系统

系统配置:目前最好的国产系统——广州数控,三轴全部配置伺服电机,提高机床运行的稳定性,防止加工尺寸出现误差,同时该系统厂家售后服务也是全国一流的。

(五)配置防护罩

定位机构位置增加防护罩,防止铁屑飞溅,同时可起到隔音效果。

(六)加工路径

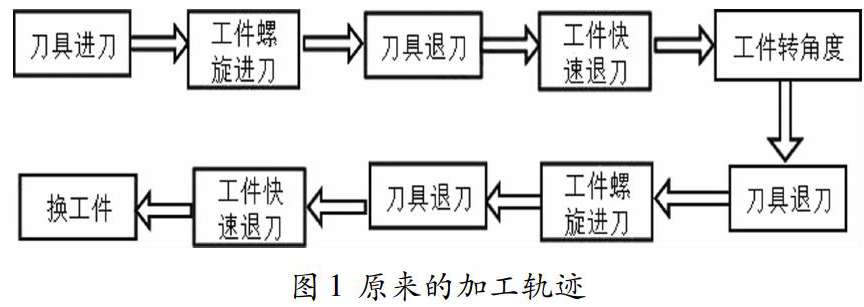

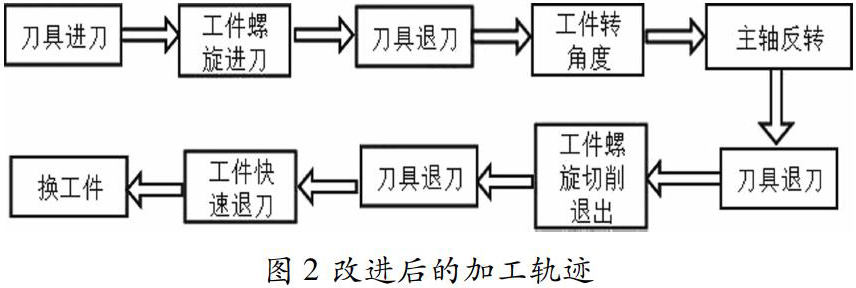

刀具原来的加工轨迹如图1所示,工件快速退刀转角度,刀具退刀,工件进刀,改进后的加工轨迹如图2所示,减少了工件退回再进刀的工作路径,缩短了加工时间,提高加工效率。

三、主要技术指标

(一)主运动

(1)刀具旋转运动:BT40切削动力头;

(2)电机功率:3KW三相异步电动机;

(3)三面刃铣刀:齿数4∽6—直径Φ80mm。

(二)主轴升降运动

(1)升降电机:6N·M伺服电机(带抱闸);

(2)升降丝杆直径:Φ25mm;

(3)升降丝杆螺距:5mm;

(4)轴承:角接触球轴承7204CP4;

(5)行程:100mm。

(三)工件旋转运动

(1)弹簧夹头:工件直径可以在Φ5—Φ20之间;

(2)旋转电机:6N·M伺服电机;

(3)工件夹紧方式:气压夹紧,压力控制在5MP之内。

(四)工件切削进给运动

(1)弹簧夹头:工件直径可以在Φ5—Φ20之间;

(2)进给电机:6N·M伺服電机;

(3)纵向进给丝杆直径:Φ30mm;

(4)纵向进给丝杆螺距:5mm;

(5)滚动直线导轨副:JSA-LG30K;

(6)滚动直线导轨副快移速度:12m/min;

(7)轴承:角接触球轴承7005CP4。

四、拟采用的标准

(1)GB 5226.1-2008机械电气安全机械电气设备?第1部分:通用技术条件;

(2)GB/T 21948.1-2008?数控升降台铣床检验条件精度检验第1部分:卧式铣床。

五、工艺设计

(1)根据产品试制图纸,对产品零件进行工艺性分析,尽可能使零件用料和毛坯件的加工制造经济合理,对零件的加工、装配等工艺的可行性进行分析,选择合理的加工制造方法,达到产品设计的技术要求和目标成本要求;

(2)根据公司现有的加工条件及设备,确定产品的试制工艺方案。按照公司现有设备的加工能力和精度,大件的精加工安排在大件车间,采用通用可调工装对工件进行装夹;

(3)编制主关大件床身和其他零件的试制加工工艺、工艺过程卡片以及必备的工艺装备。

六、产品图样、设计文件验证情况

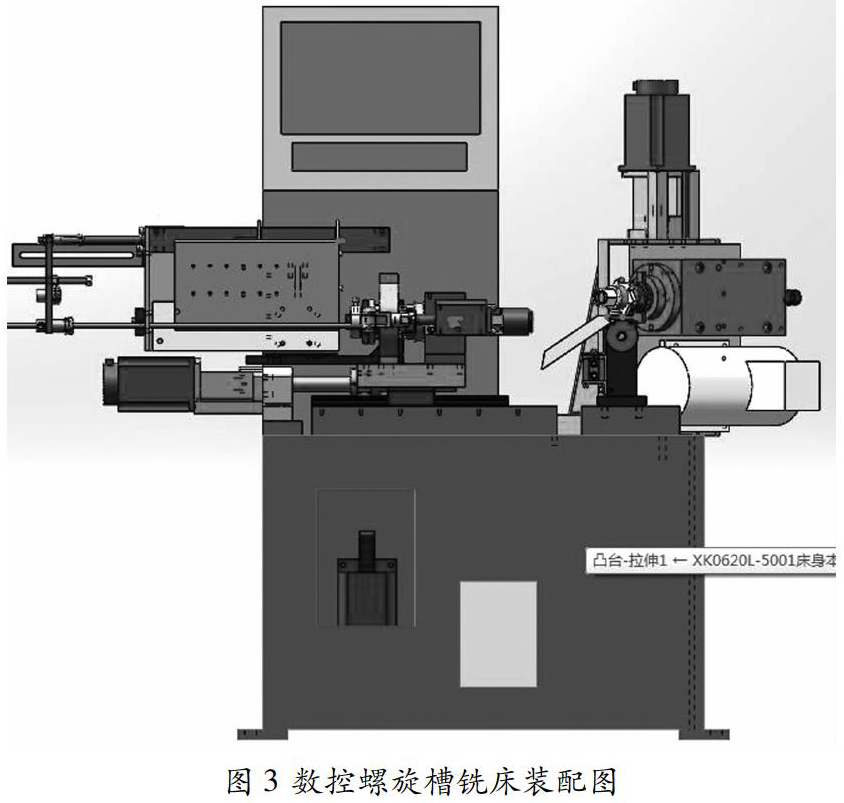

数控螺旋槽铣床装配图如图3所示,经过样机试制,证明图样及设计文件基本正确,能指导生产,在试制过程中对部分零部件的结构和要求及时地进行了改进,样机试制后对全套图样进行了整改。经试制及用户考核,没有发现原则性的问题。

七、总结

整机装配质量和几何精度均符合GB5226.1-2008机械电气安全机械电气设备第1部分:通用技术条件和GB/T 21948.1-2008数控升降台铣床检验条件精度检验第1部分:卧式铣床的要求。根据不同的切削参数选择,加工时间和噪声分贝分别如下表所示。

经过多次试验,现将切削参数规定为:转速1700r/min,进给速度8000m/min,在客户现场用最新的刀具连续切削直至工件加工面光洁度出现稍微沾刀现象,才将设备停下来,计时4小时一共加工了730个工件,在运行过程中机床未出现任何故障,噪声分贝达到协议要求,零件表面光洁度和尺寸稳定性也均达到客户要求。综上所述,设计出的铣床开发设计符合客户要求认定开发成功,设备使用效果良好。

参考文献:

[1]路前海.用于钻杆铣螺旋数控铣床的设计[J].煤矿机械,2020,41(12):25-27.

[2]李麟,滕强,余纬.温等静压成形设备验收方案探讨[J].锻压技术,2014,39(11):52-55.

[3]宋丽军,孔香梅.提升机床操作安全性的研究[J].制造技术与机床,2014(06):120-123.

[4]王建平,金伟明,吴志成.基于DELPHI的多楔带测试机的软件设计[J].国外电子测量技术,2008(06):29-31+56.