AOI检测技术应用及在印刷式OLED发展方向

许剑 孙贤文 柳开郎

摘 要:自从20世纪末以来,随着世界各国电子工业进入快速发展,电子工业涉及各种各样的元器件,器件的制作工艺越来越复杂,管控精度要求也越来越高。为了提升各段工艺制程的良率,降低不良率。随之而来,自动光学检测设备(AOI)逐渐应用到产品的制程管控中,同时自动光学检测设备(AOI)的要求也逐渐提高,正朝着分辨力高、检测速度快、扫描时间短、拍摄图片清晰、操作软件简易化、设计的模块化和系统处理程序化等方向发展[1]。

关键词:AOI检测;工艺制程;良率

在电子工业发展发展早期,人们主要采用人工目视和高低倍显微镜来观察产品表面,以确认所看之处是否有缺陷不良存在。这种方式缺点尤为明显,观察区域有限、效率低、漏检率高、人员误判也时有发生。在这种背景下,世界各大厂商开始将自动光学检测设备AOI推广到工业生产及应用中,主要厂商包含:以色列的奥宝科技(Orbotech)、韩国的赛太克、致茂电子、精测电子等[2]。其中,AOI发展也先后经历由低端产业到高端产业,并广泛应用在SMT、触摸屏、TFT-LCD和OLED等行业。相信在不久的未来,AOI逐渐渗透到各行各业,成为电子工业高度自动化中的重要技术。

1 AOI检测技术应用及发展现状

AOI检测原理通过设备的照明系统给被检测的元器件予以不同光色和照度,然后利用高清晰的CCD摄像机采集被检测元器件的图像并传输到电脑处理系统,通过与标准图像的灰阶进行比较、判别分析,最后输出检测结果的过程。根据电子工业发展的趋势,AOI检测技术应用依次经历在SMT锡膏检测、触摸屏缺陷检测、TFT-LCD制程检测和OLED缺陷检测等阶段;现在,我们对以上4个阶段进行简单介绍:

1.1 AOI在SMT焊接质量上的应用

在国内外,AOI在SMT(Surface Mounting Technology,表面贴装技术)应用发展比较早,所以目前在国内应用非常普遍,精度要求不高,大多数是针对100um以上缺陷尺寸进行检测。主要用来检测锡膏印刷缺陷、贴片放置缺陷、焊接缺陷;通过AOI在线检测,可实时发现问题点,及时进行改善,增强工艺能力,提升产品一次通过率,减少返工成本[3]。此外,还可以结合SPC(Statistical Process Control,统计过程控制)工艺技术,将AOI数据分析结果有效利用;从而为SMT快速化、规模化生产,提供源源不断的动力。

1.2 AOI在触摸屏上的应用

触摸屏(Touch Panel)是一种直接用手指接触摸产品表面,进行信息输入与控制的装置,目前广泛应用于手机、平板电脑、笔记本、车载产品等相关设备[4]。相比SMT工艺制程,触摸屏生产工艺对AOI的精度要求更高,一般要求检测分辨率在20um~150um之间。触摸屏的功能层通常包含ITO、OC胶、Mo/Al/Mo等,多层结构之间的交替叠加,由于每层结构经过溅射、涂布、曝光、显影和蚀刻,工艺较为复杂,产生缺陷及不良的风险较大;正因为如此,所以在每段工艺制作中,需要进行AOI检测,确认当前工艺效果。主要检测缺陷有:金属残留、涂布不均、Arcing、Particle、曝光异常和蚀刻不净;这些缺陷无法通过人眼去检测,必须使用高精密的AOI进行检测。

1.3 AOI在TFT-LCD中的应用

TFT-LCD是由TFT-LCD显示屏、驱动及控制电路和背光源及组件三大部分构成。根据基板尺寸的大小不同,大致可以分成G2代线~G11代线;目前市场主流的线体为G6代线、G8.5代线、G10.5代线、G11代线;随着市场竞争的加剧,低代线边际成本高,利润低,难以生存。高世代线边际效益高、单位产量大、成本降低、利润高,效益较好。同时,高世代线基板尺寸较大,G6代线基板尺寸为1500mm*1850mm,其他的线体基板尺寸更大,生产过程中产生缺陷的可能性随之增大,且大尺寸基板根本无法依靠人工进行检查不良。这时就需要高精度的AOI进行自动检测,TFT-LCD基板检测精度至少需要达到3um;针对3um以上的不良检出率达98%,且单张基板检测时间需要控制100s以内,这就要求AOI设备需要安装多个扫描镜头和拍照镜头,进行同时扫描和拍摄,需要AOI硬件和软件性能都显著提升。

1.4 AOI在OLED中的应用

OLED属于有机发光二极管,相比TFT-LCD有很多优势,相应速度快、色彩饱和度高、自发光、轻薄、可柔性化、透明显示等;正是由于OLED面板优点较多,但目前整体良率较低,导致生产成本较高。此时,在OLED生产过程中,由于工艺不同易产生蒸镀混色,出现Mura问题,这事就需要AOI设备具备检测Mura缺陷,同时检测常规缺陷。在检测Mura缺陷,目前采用到Demura技术,即光学补偿技术,这就对AOI设备性能就显得尤为重要。

2 AOI检测在印刷式OLED发展技术分析

印刷式OLED工艺是使用喷墨打印的方式制作功能层,如空穴注入层(HIL)、空穴传输层(HTL)、发光层(EML)等。考虑到采用如此多层结构使用喷墨打印方式,如何有效检测打印缺陷就显得尤为重要,结合打印制程的特殊性,我们从以下2个方面来介绍AOI检测在喷墨打印技术的发展方向:

2.1 AOI在喷墨打印干膜检测中的应用

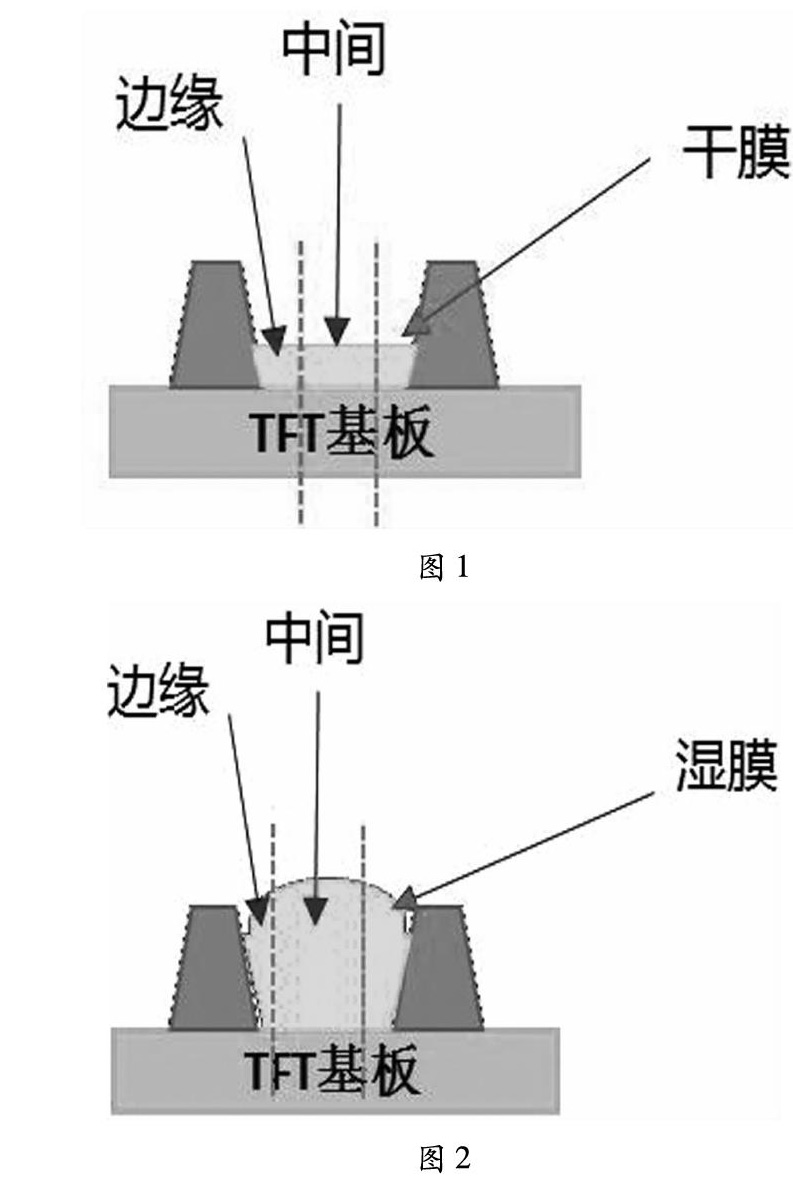

印刷式OLED制作过程中,首先利用喷墨打印机将OLED材料和墨水通过喷嘴打印TFT基板的像素上,呈现溶液状态,需要经过VCD和Bake工艺,使墨水中的溶剂挥发除去,留下OLED材料并成膜在像素中;喷墨打印机对像素内打印的墨水多少直接影响膜厚的均一性及成膜效果,甚至影响发光质量。为了确认每次打印效果及喷嘴状况,我们使用AOI设备对干膜功能层进行检测,从中发现打印后基板上各个像素内差异,考虑墨水成膜过程中像素边缘和中间区域差异较大,AOI设备在检测时,我们将检测区域锁定在像素中间区域(如图1),此区域相对成膜更加均一,受边缘效应影响较小。当我们将AOI三种发射光源调整为蓝光blue、蓝光blue、侧入光insight时,并设置合适的光强。如某个像素内喷嘴多喷一滴墨水,检测干膜时可以看出灰阶较正常区域灰阶阈值大12~20;当某个像素内喷嘴少喷一滴墨水,检测干膜时可以看出灰阶较正常区域灰阶阈值小10~15;此时,通过AOI设备将喷嘴多喷一滴的像素位置进行定位,锁定坐标,然后将坐标位置反馈给喷墨打印机,喷墨打印机根据坐标,确认该位置对应的打印喷嘴,进一步确认喷嘴的状况,在进行改善打印效果,从而达到监控打印品质的效果。AOI干膜检测方法的优点,不影响当前印刷式OLED打印制程,在现有的工艺制程后增加AOI检测设备即可解决,可实现性较大。

2.2 AOI在喷墨打印湿膜检测中的应用

印刷式OLED制作過程中,首先利用喷墨打印机将OLED材料和墨水通过喷嘴打印TFT基板的像素上,呈现溶液状态,此时正好是湿膜,墨水呈现凸起状态。此时AOI设备进行湿膜检测,可以优先选择检测像素边缘区域(如图2),如像素内喷嘴多喷一滴或多滴时,AOI设备发射的光源受到像素边缘区域倾斜的侧边影响,产生相对较大的灰阶差异;而像素中间区域相对平整,AOI设备发射的光经过反射后差异较小;当我们将AOI调整适合光源和光强时,如某个像素内喷嘴多喷一滴墨水,检测湿膜时可以看出灰阶较正常区域灰阶阈值大15~30;当某个像素内喷嘴少喷一滴墨水,检测湿膜时可以看出灰阶较正常区域灰阶阈值小10~20;同理,像素内喷嘴多喷多滴或少喷多滴时,AOI设备发射的光源受到像素边缘区域倾斜的侧边影响,产生较大的灰阶差异;从而知道喷墨打印过程中喷嘴的实际状态,以便改善喷墨打印的效果。以上AOI在喷墨打印干膜和湿膜检测基于底发射基板进行的检测,相对顶发射基板还存在困难,需要持续研究。

3 结语

AOI设备高效的检测效率和强大数据处理分析能力,为电子产业向前发展起到推动作用。在未来,AOI的发展逐渐向多维度,结合大数据和人工智能技术向更深的领域迈进。当然,AOI在3D立体成像检测还存在不足,测量缺陷的高度及体积大小需要提升。随着科学技术的不断进步,摄像机功能不断增强,以及检测模式、检测方法的不断优化,这些技术也会逐渐解决。

参考文献:

[1]卢荣胜.自动光学检测技术的发展现状[J].红外与激光工程,2008,37:124-127.

[2]王杰涛.气浮式自动光学检测系统的电气与运动技术研究[D].合肥工业大学,2019.

[3]季秀霞,章云,曾歆懿.SMT焊膏印刷质量AOI技术的研究[J].自动化技术与应用,2007,26(4).

[4]陈松生.投射式电容触摸屏探究[D].苏州:苏州大学,2011.