基于Hashin准则的开孔复合材料强度分析及试验

叶梯 岳源

摘 要:针对复合材料强度预测问题,采用渐进损伤方法,以三维Hashin准则作为损伤起始的判断依据,以基于能量法的刚度退化模型模拟材料的退化过程,分析了开口层合板的抗拉强度,并进行了相应试验验证。上述分析过程通过自编子程序在abaqus中实现。结果表明,分析结果与试验结果符合良好,该方法能有效预测开孔复合材料抗拉强度以及材料的最终破坏位置。

关键词:复合材料;开孔拉伸;渐进损伤;Hashin

复合材料凭借其优异的力学性能得到了广泛的应用[1],其强度的分析是应用过程必然面对的问题。然而复合材料破坏机理复杂,破坏模式众多,目前还没有一种能通用的失效判断标准。目前常用的一些失效准则包括最大应力准则、Tsai-Hill准则、Hoffman准则和Tsai-Wu等不区分失效模式的强度准则以及以Puck准则、LaRC03准则Hashin准则和Charistensen准则等为代表的区分失效模式的强度准则。各准则针对某些特定的结构形式和受载情况具有较好的预测效果。

针对开孔复合材料强度预测,众多学者进行了大量研究。拓宏亮[2]等运用最大应变失效准则和三维非线性PUCK准则研究了含孔复合材料的损伤的起始和扩展过程,并得到了与试验相符的结果,验证了分析方法的有效性;朱浩[3]等采用Linde提出的失效准则,并用粘结单元模拟层间分层损伤的方法分析了含孔复合材料在拉伸载荷作用下的性能,得到了总铺层数相同,层合板承载能力随90度铺层角度数增大降低的结论。吴世宝[4]等研究了不同孔径的碳纤维增强复合材料屈曲性能受温度的影响程度,通过自编程序将性能随温度场的变化嵌入abaqus,得到了随温度和孔径的增加,复合材料层合板的屈曲性能逐步下降的结论。兰剑[5]等应用连续介质损伤力学理论,分析了含孔层合板在双轴拉伸载荷作用下的损伤过程,得到了与试验过程完全相符的现象特征。本文在参考前述学者的工作基础上,采用三维Hashin准则以及基于能量法的退化准则方法对开口层合板进行失效预测,并进行了试验验证。

1 有限元分析

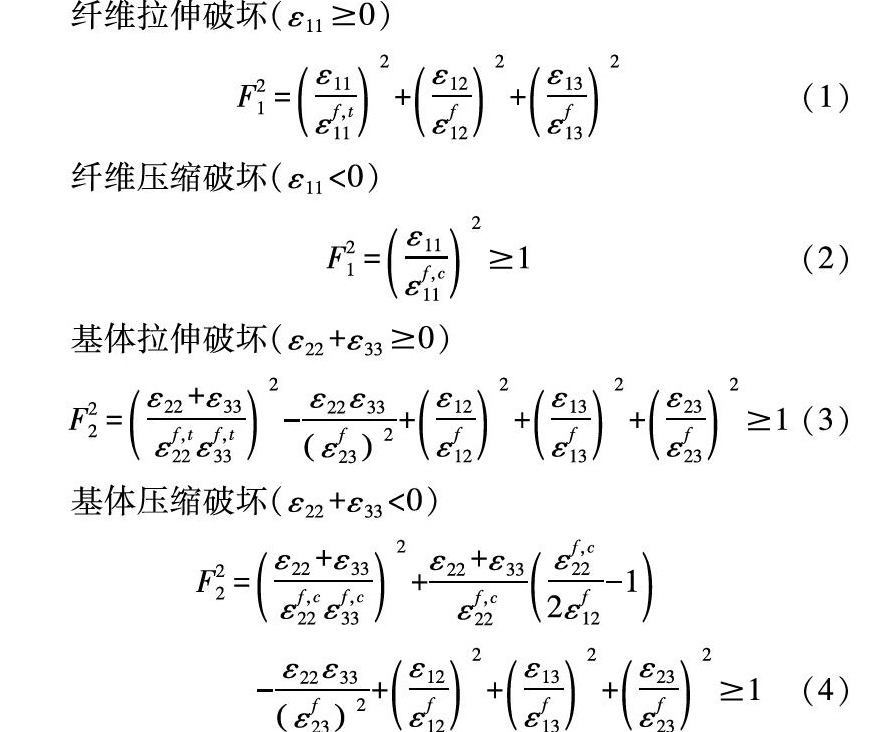

有限元分析采用渐进损失方法进行,渐进损伤理论认为材料出现损伤后并不会马上破坏,而是材料性能发生退化,由损伤单元周围单元承受更多的载荷;随着损伤的加剧,材料承载能力不断降低或损伤的单元逐渐变多,直至整体破坏。材料性能的退化常用模型有瞬间卸载模型以及逐渐退化模型,瞬间退化模型即直接将材料属性如刚度系数、弹性模量常数等降低到某一较低水平并保持不变;逐渐退化模型认为单元在损伤初期材料性能不会突然下载,而是随着损伤的加剧逐渐降低材料属性,直至损伤超过规定值,该单元完全失效。本文采用居于能量法的逐渐退化方法[4]。三维Hashin准则[5]将材料的破坏分维纤维拉伸破坏、纤维压缩破坏、基体拉伸破坏以及基体压缩破坏四大类,每类破坏的判断依据不同,具体公式如下:

2 试验验证

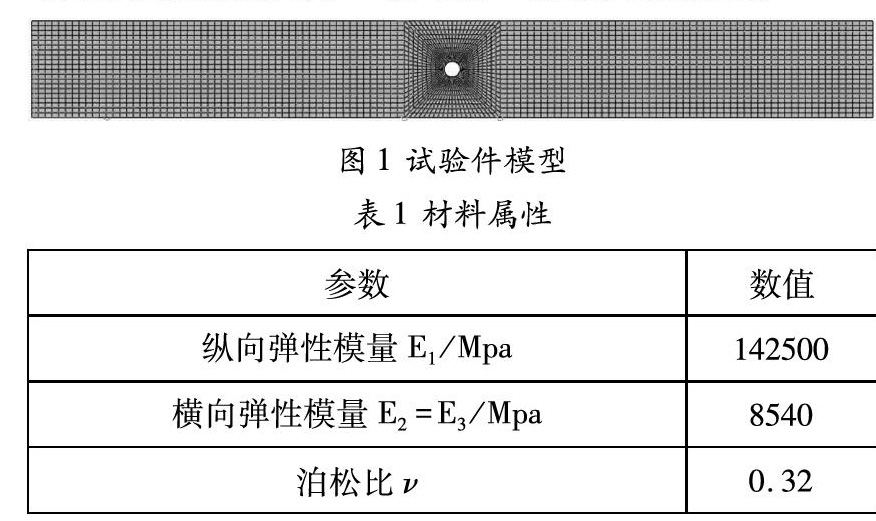

设计了开孔拉伸试验验证分析模型的有效性,所设计试验件铺层为[45/-45/0/-45/0/45/0/]s对称铺层,共14层。材料单层厚度0.2mm,尺寸为250mm*28.56mm*2.8mm,在层合板正中心开有直径4.76mm的孔,如图1所示。所用试验件材料属性如表1。分析模型采用C3D8R单元,加载参考实际试验过程,采用一端固支,一端进行位移加载。

试验件共8件,试验过程依据标准试验方法ASTM D5766进行,采用位移加载方法,以2mm/min的速度加载直至材料完全破坏。记录加载过程中的位移和载荷数据。所有试验件破坏载荷数据如表2所示,试验件平均破坏载荷为60.74kg,离散程度为2.13%,试验离散度小,结果可靠。分析位移载荷曲线如图2所示,载荷加载初期,载荷随加载位移线性增加,达到最大值后短暂维持,然后迅速下降并产生分析不收敛,表示结构件变形了过大完全破坏,这与试验过程相符;分析载荷最大值为56.63kg,与试验结果误差-677%,分析结果与试验结果符合良好;分析显示,纤维损伤首先出现在层合板内层,并逐渐扩展至试验件表面;基体损伤出现晚于纤维损伤,并且损伤较小;试验件最终破坏又纤维损伤过大导致。试验破坏位置与分析最终破坏位置对比如图3(仅展示开孔周围区域,其余区域应力较小。),从图中可知,分析与试验破坏均出现在孔边缘沿45度方向。由上述分析可知,加载过程、破坏载荷和位置均验证了分析模型的有效性。

3 结语

本文所采用的三维Hashin准则渐进损伤方法能较好地预测开孔复合材料的拉伸强度以及最终破坏位置,为复合材料强度分析提供了参考思路。开孔复合材料的破坏发生在开孔附近沿45度方向,设计中应进行相应加强。

参考文献:

[1]宁莉,杨绍昌,冷悦,任学明,苏霞,闫超.先进复合材料在飞机上的应用及其制造技术发展概述[J].复合材料科学与工程,2020(05):123-128.

[2]拓宏亮,马晓平,卢智先.含中心圆孔复合材料层合板失效分析及强度预测研究[J].航空工程进展,2018,9(02):259-266.

[3]朱浩,郭章新,宋鲁彬,王志华,李永存.拉伸载荷下含孔复合材料层合板的力学性能及失效机理[J].高压物理学报,2017,31(04):373-381.

[4]吴世宝,陈冠旭,马佳,高婧.高温环境对含孔复合材料层合板屈曲性能的影响[J].河南科学,2020,38(05):703-709.

[5]兰剑,谢官模,夏俊康,张江涛.复合材料开孔层合板双轴拉伸的渐进损伤[J].材料科学与工程学报,2020,38(02):214-219.

[6]王躍全,童明波,朱书华.复合材料层合板胶接贴补修理渐进损伤分析[J].复合材料学报,2011,28(03):197-202.

[7]HASHIN Z.Failure Criteria for Unidirectional Fiber Composites[J].Journal of Applied Mechanics,1980,47:329-334.