三维平动并联机床控制系统设计

胡岩

摘 ?要:结合三维平动并联机床的结构特点,采用以“PC机+GTS运动控制器”为基础的硬件平台,以Windows操作系统为软件平台,以delphi为开发工具,完成了该并联机床控制系统的硬件与软件设计。该系统可对该并联机床进行实时信息监测和控制,包括动作同步监测、开关量显示、手动操控、运动编程、程序测试、参数设置等功能。

关键词:并联机床;运动控制;软件平台

前言:并联机床是一种将并联机构作为进给传动机构的数控机床,具有高刚度、高精度、高速度、高动态性能、高承载能力等优点[1],三维平动并联机床在我国经济活跃的地区用于非金属切割、雕刻、打孔等方面,得到快速发展,但目前的加工设备价格昂贵,控制系统复杂,难以保证加工精度。本文设计了一种基于PC机和GTS运动控制器的三维加工用并联机床的控制系统,利用Delphi 7.0编程工具所开发的控制系统能够对该三维平动并联机床进行实时监测和控制。

一、三维平动并联机床结构简介

三维平动并联机床的动平台通过3根连杆和安装在丝杠上的三个滑块与静平台相连。通过控制交流伺服电动机的运动控制三滑块协调运动,从而精确控制动平台的位置,即控制加工点的位置。

三根连杆两端均采用胡克铰与丝杆螺母和动平台相连。

二、控制系统硬件构成

系统硬件组成如图1所示,其中包括三套伺服电机作为电气执行元件;GTS运动控制器作为运动控制核心部件[9],完成各个电机之间的实时运动插补、运动控制功能;PC机作为上位机,完成路径规划、文件处理、仿真显示、手动控制等功能。

其中,GTS运动控制器是固高科技的运动控制产品之一,基于计算机PCI总线,可同时控制4轴运动。

图1 ?并联机床控制系统硬件图

三、控制系统软件总体框架设计

为了实现对三维平动并联机床的实时监测,同时考虑到人机交互的便捷性,利用Delphi 7.0编写上位机程序,上位机调用运动控制器的指令,运动控制器按照主机发送的指令工作,驱动电机运动,改变滑块位置,即移动动平台。

该控制系统主要由5个模块组成:手动模块、自动模块、测试模块、编程模块、参数设置模块。

手动模块主要用于动平台的小位移的运动控制和手轮操作控制。

自动模块主要用于程序的自动运行,运动轨迹的实时显示。

测试模块主要用于对于所编写好的程序进行运动轨迹的模拟仿真,可选择进行单步或单次等不同的调试方式。

编程模块主要用于新建任务,进行运动程序的编写等,在编写程序的过程中要能对一些明显的编程错误进行报错提醒。

参数设置模块主要用于设定机床零点和默认进给速度等。

手动模块和自动模块的界面都以显示灯的形式实时显示外部输入信息:如主轴开关、冷却液开关、极限限位等信息,并实时显示坐标数据。

四、主要功能模块

本三维平动并联机床的控制系统以Delphi 7.0作为编程工具进行控制系统的开发。Delphi 7.0是Borland公司推出的Delphi编程软件的新且成熟的一个版本,它采用面向对象的程序设计、组件化的编程方式,其开发功能强大,且易于学习使用[1]。本控制系统采用GTS系列运动控制卡,只需将运动控制卡的动态链接库和函数声明文件复制到工程文件夹中,并将函数声明文件添加到工程中,并添加对函数声明文件的引用,用户就可以在Delphi中调用函数库中的任何函数,编写应用程序,进行控制系统的开发[2]。

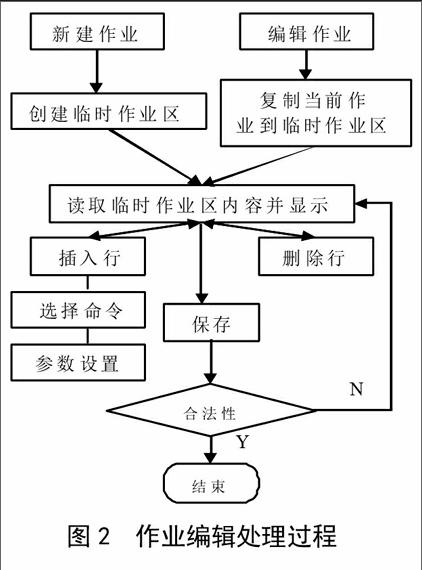

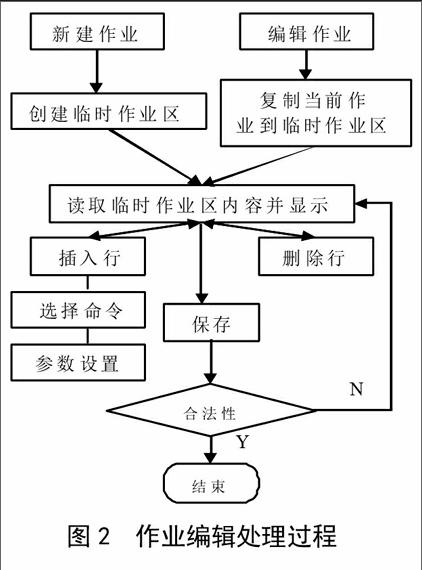

图2 ?作业编辑处理过程

(一)编程模块。该模块主要用于进行作业管理:新建作业、编辑作业、删除作业。当初次建立编程任务时,设置编程环境,创建临时作业区,读取临时作业区内容并显示,默认将程序起始语句“START”和结束语句“END”置于程序首末,并设置第一个语句的序号“001”。若仅是编辑作业,则复制当前作业到临时作业区,然后显示。进行正常语句编写,包括机床作业点的三维坐标以及运动速度。每个语句结束处,键入回车键即可进入下一行程序编辑状态,同时自动输入行号。除了运动位置输入外,还可依据运动中的要求(如打开冷却液、主轴开启等)选择或设置指令。程序编辑中也可以进行删除行、插入行、更改内容等工作。编辑完毕,即可保存该运动程序,也可直接执行该文件。编程过程如图2所示,运行界面如图3所示。

图3 ?程序编辑界面

(二)手动模块。手动模块完成的功能主要有:归零(回机床零点),设定进给量、进给速度,手动驱动,手轮驱动等,运行控制界面如图4所示。

无论手轮驱动还是手动驱动动平台运动,均可以实现三电机联动,这样做的目的是为了避免一个电机的过度运动,使并联机构发生干涉。如图4所示,在手动运行的界面可以实时刷新显示加工点位置。

图4 ?手动运行控制界面

回零操作,是借助于极限开关和GTS运动控制的限位功能进行编程实现的,具体的操作将在下一节进行描述。

图5 ?测试运行控制界面

(三)测试模块。测试模块主要用来对已有作业任务进行测试,检验编程的正确与否,有三种测试模式:单步、单次、循环。

根据用户所选定的测试模式,可以确定程序测试时是按何种方式进行运行,需要注意的是在测试模式下,作业中的辅助功能指令不起作用。控制界面如图5所示。

(四)自动模块。对于已经通过测试,确认正确的作业,可以在自动模式下进行运行。自动模块的控制运行界面如图6所示。

图6 ?自动运行控制界面

该界面右上角为当前坐标的显示,中上部为仿真界面,左边的指示灯同步显示个外部输入信号,中下部显示正在运行的任务。

五、零位、限位报警设置

本三维平动并联机床的零位及左右极限位置的确定使用的是限位开关和硬件捕获的功能确定的,限位开关按图7所示的方式进行布置(以其中一条丝杠的限位开关布置进行说明)。

图7 ?各限位开关的布置

根据整个并联机床的工作空间,由逆解可求得滑块所要求的运动区域,根据该区域的长度可安装左右限位开关A、B,零位开关选择安装在滑块工作区域外的左侧,这样安排的好处是,在每次找零时都可直接使对应的电机驱动滑块左移,进行找零。找到零位开关后,进行相应的偏置,设定零点。与将零位开关安装在工作区域中间相比,简化了找零过程,因为断电后重新上电再次找零,并不能记录滑块位置,即不知道滑块在零位的左侧还是右侧。将零位开关安装在工作区域中进行找零时需要配合左右极限开关进行找零。

结束语:系统通过上位机控制该三维平动并联机床的使用,能够控制三电机联动,对并联机床的运动进行实时监测和控制,具有较好的人机交互性,并且操作使用也比较简单方便。

参考文献:

[1] 黄真,孔令富,方跃法.并联机器人机构学理论及控制[M].北京:机械工业出版社,1997.

[2] 张霏霏,吴洪涛,严伟. 三维平动并联机床的运动分析, 机械制造,2013,12:17-20

[3] 田园,官东,李若素. Delphi7.0程序设计[M]. 清华大学出版社, 2008.

摘 ?要:结合三维平动并联机床的结构特点,采用以“PC机+GTS运动控制器”为基础的硬件平台,以Windows操作系统为软件平台,以delphi为开发工具,完成了该并联机床控制系统的硬件与软件设计。该系统可对该并联机床进行实时信息监测和控制,包括动作同步监测、开关量显示、手动操控、运动编程、程序测试、参数设置等功能。

关键词:并联机床;运动控制;软件平台

前言:并联机床是一种将并联机构作为进给传动机构的数控机床,具有高刚度、高精度、高速度、高动态性能、高承载能力等优点[1],三维平动并联机床在我国经济活跃的地区用于非金属切割、雕刻、打孔等方面,得到快速发展,但目前的加工设备价格昂贵,控制系统复杂,难以保证加工精度。本文设计了一种基于PC机和GTS运动控制器的三维加工用并联机床的控制系统,利用Delphi 7.0编程工具所开发的控制系统能够对该三维平动并联机床进行实时监测和控制。

一、三维平动并联机床结构简介

三维平动并联机床的动平台通过3根连杆和安装在丝杠上的三个滑块与静平台相连。通过控制交流伺服电动机的运动控制三滑块协调运动,从而精确控制动平台的位置,即控制加工点的位置。

三根连杆两端均采用胡克铰与丝杆螺母和动平台相连。

二、控制系统硬件构成

系统硬件组成如图1所示,其中包括三套伺服电机作为电气执行元件;GTS运动控制器作为运动控制核心部件[9],完成各个电机之间的实时运动插补、运动控制功能;PC机作为上位机,完成路径规划、文件处理、仿真显示、手动控制等功能。

其中,GTS运动控制器是固高科技的运动控制产品之一,基于计算机PCI总线,可同时控制4轴运动。

图1 ?并联机床控制系统硬件图

三、控制系统软件总体框架设计

为了实现对三维平动并联机床的实时监测,同时考虑到人机交互的便捷性,利用Delphi 7.0编写上位机程序,上位机调用运动控制器的指令,运动控制器按照主机发送的指令工作,驱动电机运动,改变滑块位置,即移动动平台。

该控制系统主要由5个模块组成:手动模块、自动模块、测试模块、编程模块、参数设置模块。

手动模块主要用于动平台的小位移的运动控制和手轮操作控制。

自动模块主要用于程序的自动运行,运动轨迹的实时显示。

测试模块主要用于对于所编写好的程序进行运动轨迹的模拟仿真,可选择进行单步或单次等不同的调试方式。

编程模块主要用于新建任务,进行运动程序的编写等,在编写程序的过程中要能对一些明显的编程错误进行报错提醒。

参数设置模块主要用于设定机床零点和默认进给速度等。

手动模块和自动模块的界面都以显示灯的形式实时显示外部输入信息:如主轴开关、冷却液开关、极限限位等信息,并实时显示坐标数据。

四、主要功能模块

本三维平动并联机床的控制系统以Delphi 7.0作为编程工具进行控制系统的开发。Delphi 7.0是Borland公司推出的Delphi编程软件的新且成熟的一个版本,它采用面向对象的程序设计、组件化的编程方式,其开发功能强大,且易于学习使用[1]。本控制系统采用GTS系列运动控制卡,只需将运动控制卡的动态链接库和函数声明文件复制到工程文件夹中,并将函数声明文件添加到工程中,并添加对函数声明文件的引用,用户就可以在Delphi中调用函数库中的任何函数,编写应用程序,进行控制系统的开发[2]。

图2 ?作业编辑处理过程

(一)编程模块。该模块主要用于进行作业管理:新建作业、编辑作业、删除作业。当初次建立编程任务时,设置编程环境,创建临时作业区,读取临时作业区内容并显示,默认将程序起始语句“START”和结束语句“END”置于程序首末,并设置第一个语句的序号“001”。若仅是编辑作业,则复制当前作业到临时作业区,然后显示。进行正常语句编写,包括机床作业点的三维坐标以及运动速度。每个语句结束处,键入回车键即可进入下一行程序编辑状态,同时自动输入行号。除了运动位置输入外,还可依据运动中的要求(如打开冷却液、主轴开启等)选择或设置指令。程序编辑中也可以进行删除行、插入行、更改内容等工作。编辑完毕,即可保存该运动程序,也可直接执行该文件。编程过程如图2所示,运行界面如图3所示。

图3 ?程序编辑界面

(二)手动模块。手动模块完成的功能主要有:归零(回机床零点),设定进给量、进给速度,手动驱动,手轮驱动等,运行控制界面如图4所示。

无论手轮驱动还是手动驱动动平台运动,均可以实现三电机联动,这样做的目的是为了避免一个电机的过度运动,使并联机构发生干涉。如图4所示,在手动运行的界面可以实时刷新显示加工点位置。

图4 ?手动运行控制界面

回零操作,是借助于极限开关和GTS运动控制的限位功能进行编程实现的,具体的操作将在下一节进行描述。

图5 ?测试运行控制界面

(三)测试模块。测试模块主要用来对已有作业任务进行测试,检验编程的正确与否,有三种测试模式:单步、单次、循环。

根据用户所选定的测试模式,可以确定程序测试时是按何种方式进行运行,需要注意的是在测试模式下,作业中的辅助功能指令不起作用。控制界面如图5所示。

(四)自动模块。对于已经通过测试,确认正确的作业,可以在自动模式下进行运行。自动模块的控制运行界面如图6所示。

图6 ?自动运行控制界面

该界面右上角为当前坐标的显示,中上部为仿真界面,左边的指示灯同步显示个外部输入信号,中下部显示正在运行的任务。

五、零位、限位报警设置

本三维平动并联机床的零位及左右极限位置的确定使用的是限位开关和硬件捕获的功能确定的,限位开关按图7所示的方式进行布置(以其中一条丝杠的限位开关布置进行说明)。

图7 ?各限位开关的布置

根据整个并联机床的工作空间,由逆解可求得滑块所要求的运动区域,根据该区域的长度可安装左右限位开关A、B,零位开关选择安装在滑块工作区域外的左侧,这样安排的好处是,在每次找零时都可直接使对应的电机驱动滑块左移,进行找零。找到零位开关后,进行相应的偏置,设定零点。与将零位开关安装在工作区域中间相比,简化了找零过程,因为断电后重新上电再次找零,并不能记录滑块位置,即不知道滑块在零位的左侧还是右侧。将零位开关安装在工作区域中进行找零时需要配合左右极限开关进行找零。

结束语:系统通过上位机控制该三维平动并联机床的使用,能够控制三电机联动,对并联机床的运动进行实时监测和控制,具有较好的人机交互性,并且操作使用也比较简单方便。

参考文献:

[1] 黄真,孔令富,方跃法.并联机器人机构学理论及控制[M].北京:机械工业出版社,1997.

[2] 张霏霏,吴洪涛,严伟. 三维平动并联机床的运动分析, 机械制造,2013,12:17-20

[3] 田园,官东,李若素. Delphi7.0程序设计[M]. 清华大学出版社, 2008.