摘要:本论文以中小型企业“上海繁宝”的生产制造流程为研究对象,发掘中小型生产制造企业在精益生产实施过程中的问题,并提出有效对策以提高生产效率,降低成本促进企业做大做强,实现可持续发展。

关键词:精益生产方式 ?精益管理 ?生产效率

0 引言

据国家统计局数据,民营经济固定资产投资额,由2006年的19267.2亿元,增加到2011年的71338亿元,在全国投资总额中的比重,由2006年的17.47%,增长到2011年的22.86%。中国民营经济中又以中小型制造企业为众,其比重可以达到80%以上。但其生产管理采用传统模式进行,这不但浪费严重,更不符合今后企业可持续经济发展需要。本论文以中小型企业“上海繁宝”的生产制造流程为研究对象,发掘中小型生产制造企业在精益生产实施过程中的问题,并提出有效对策以提高生产效率,降低成本促进企业做大做强,实现可持续发展。

1 理论综述

首先精益生产管理,是一种效益最大化的一种新的生产管理方式,它以不断满足客户需求为起点,以管理方法不断改进及消灭浪费为重点。中小企业要做好精益生产工作需要围绕三方面进行。第一,准时化(Just In Time, JIT)。它强调在恰当的时候生产适当数量的产品,所有生产活动必须产生效益。生产过程中通过对人力投入,对材料、设备等进行有效利用,不允许多生产或在非必要的时间生产产品消除非必要的物流、停顿和库存,严格遵照客户的交货期组织资源进行生产制造。第二,均衡化。均衡化生产方式保证各生产部门之间、各道加工工序之间的生产能力达到有效均衡,消除阻碍生产的瓶颈保障生产过程的连续性。在使用的管理手段方面可以通过控制节拍,快速换模、预防性设备维护等动作达到各道工序之间产能均衡。第三,消灭浪费。精益生产管理中所指出的“浪费”不同于人们一般观念中的“浪费”,而是将不能直接创造价值的所有生产活动统称为浪费。经归纳总结生产过程中的浪费主要有7种:等待的浪费、搬运的浪费、不良品的浪费、动作的浪费、过程不当的浪费、库存的浪费、制造过多过早的浪费。

2 现状分析

上海繁宝汽车保修设备有限公司(简称“上海繁宝”)成立于1988年,是一家生产和研发汽车举升机产品的民营企业。该公司员工150人,2011年销售总额近8000万元人民币,其中外贸出口约800万美元。随着公司近30多年的发展,现行传统生产企业的管理制度和管理方法暴露出许多弊端与不足,对外不能满足市场变化,产品交货周期拉长,很多时候不能满足客户小批量多批次快速交货的要求。对内企业生产矛盾逐步加大,供应商供货不及时,在制品管理粗放混乱,资金周转率低,企业面临生存与发展的巨大压力。

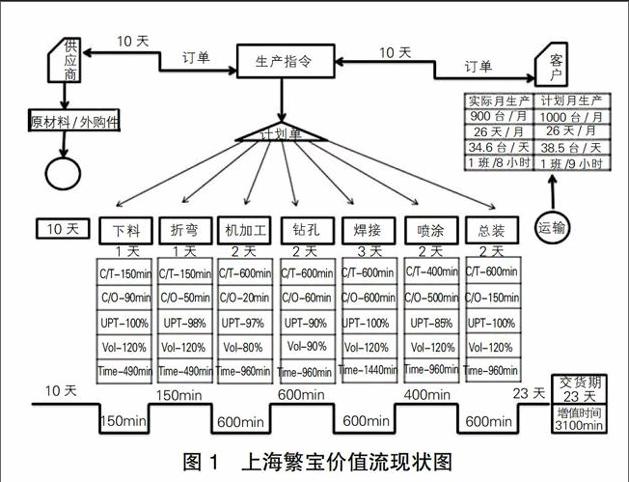

针对以上问题,本人经过长时间认真分析整个产品生产流程后将以上问题用价值流现状图显示并加以阐述。经过测算得出每个流程的全部生产准备耗时、设备利用率、产品生产班次,对单班作业所需要的人员数量等信息进行统计,从而计算出增值时间与非增值时间,得出的结果是目前工厂生产产品的增值时间仅占总时间的9.36%,非增值时间占总耗时的90%以上,生产效率的浪费情况极其严重。当前产品生产总时间需要近23个工作日,离客户希望的交货期14个工作日相差甚远。由图1可见原材料及外购件采购时间从下单到产品入库平均需时10天。另一个明显的时间消耗是在生产准备时间方面。生产工序中下料、折弯、钻孔及焊接所用的生产准备时间较长累计一天所用的换模时间需要705分钟,损失了大部分产能。

3 改进措施

上海繁宝根据精益管理思想第一步就是开始实施看板管理,要求在生产方面上道工序严格参照下道工序的生产看板进行生产。规定生产取料定点定时定量,不允提前生产和过量生产,也就不会发生生产不需要的零部件的情况。上海繁宝在看板使用管理方式上还要明确做到三条使用规则:①看板必须表示清晰浅显易懂。②看板必须放置于物料之上。③加工工序必须按照看板上写明的工序顺序进行生产。车间主任在安排生产时必须检查以上三条如果有一条没有明确则不进行生产需要上报生产部门进行协调解决。由于看板管理使生产节拍紧密围绕订单进行,产品生产与市场进行了紧密的衔接,大大减少了库存并缩短了从订货到产品投放市场的时间,从而使劳动效率得到提高,市场竞争力得到挖掘。

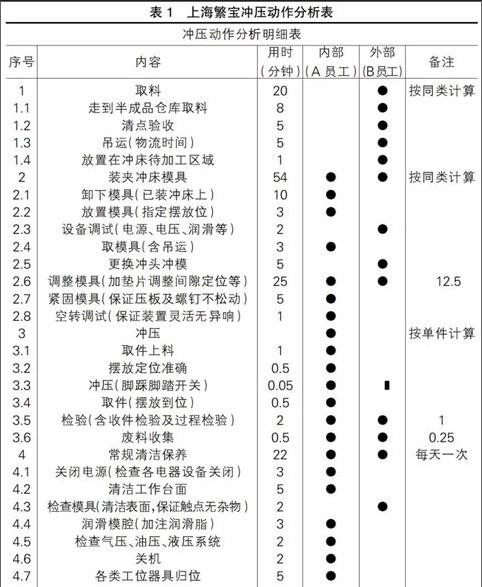

消除等待浪费原先下料车间主要涉及原材料(钢材)的加工包括剪、折、冲等环节需要频繁换型,如何快速换型已成为一个需要重点解决的问题。表1是改善后某次产品冲压时间明细,记录了该产品作业的每个动作,并将其区分为内部动作、外部动作和两种。并尽可能把内部动作转换为外部动作。由表1可以看出改进后的生产准备操作将由一个人进行所有29个操作步骤改为2人配合进行,最大程度简化了生产准备流程并尽可能将内换模作业转换到外换模作业中(内换是指必须需要停机才能进行的活动,外换模是指不需停机就可以的换模准备活动)。通过实验验证整个冲压生产准备过程从原先96分钟可减为58分钟。较之前步骤整整节省了39.5%,大大提高劳动效率。

4 结论

上海繁宝在实施精益生产改造的过程中遇到许多问题也产生了相当不错的效益,例如通过精益生产方式的逐渐转变改进,目前上海繁宝的供货期从原先的23天提高到了15-17天跻身优秀企业行列,库存资金从原先的2000万降到了1000万左右,生产量从原先800-900台/月,上升到了1000-1050台/月,生产率提高了25%以上,客户满意度从原先的85%提高到了90%以上。通过在对上海繁宝汽车保修设备有限公司中应用推行精益生产管理方式的实际经验可以发现我国中小企业可以通过实践精益生产方式取得很好效果。

参考文献:

[1]张春燕.精益生产在装备制造业中的应用研究[D]. 河北科技大学,2011.

[2]冯俊卿.E企业精益生产管理模式研究[D].中南大学,2012.

[3]王超.基于精益生产的BS公司生产管理流程再造研究[D].北京交通大学,2013.

- 中小学体育教学引进街舞的可行性研究分析

- 高校体育教学过程中学生团队意识的培养

- 新课改背景下的高中体育教育工作特点与改革策略

- 新课改下初中体育教学创新之我见

- 浅谈如何在体育教学中展示教师的个人魅力

- 试析大学体育篮球课程的有效教学方法

- 中学体育教学方法浅谈

- 初中体育模块化教学探讨

- 在体育教学中如何提高短跑能力

- 3D影像技术应用于体育教学的可行性研究

- 浅谈新课改背景下体育教学对小学生意志品质的培养

- 浅谈体育本质教育性教学的德育教育

- 天津体育学院女子篮球专修学生篮球课学习兴趣的调查研究

- 以终身体育为导向探讨高校公共体育课程设置

- 探索合作学习在高职学院健美操教学中的实际应用

- 高中篮球选项教学有效性的对策研究

- 侧重实践能力、创新意识的培养在高校体育教学中应用研究

- 对中学体育与健康课程教学改革与发展的调查分析

- 小学体育教学中语言艺术的初探

- 中小学校园足球区域校际联盟发展研究

- 足球大课堂助力校园足球特色学校建设的实证研究

- 开展校园足球对增强高州市学生体质健康的研究

- 基于动作发展理论的小学投掷类教学内容选择与分析

- 对南京体育学院研究生执教能力的研究

- 体育教师教育信息化素养的若干思考

- misread

- misreader

- misreaders

- misreading

- misreadings

- misreads

- misreckoned

- misreckoning

- misreckons

- misrecollect

- misrecollecting

- misrecollection

- misrecollections

- misrecollects

- misrecord

- misrecorded

- misrecording

- misrecords

- misrefer

- misrefered

- misreference

- misreferenced

- misreferences

- misreferencing

- misrefering

- 沉重的心情

- 沉重的桎梏

- 沉重的灾难

- 沉重的生活、精神负担

- 沉重的累赘

- 沉重的负担

- 沉重繁多

- 沉钓

- 沉钟社

- 沉钩

- 沉销伤气

- 沉长

- 沉闷

- 沉闷凄惨的景象

- 沉闷凄惨的气氛

- 沉闷忧郁

- 沉闷的响声

- 沉闷闷

- 沉闷,不舒畅

- 沉阴

- 沉陆

- 沉降

- 沉陨

- 沉陷

- 沉隐