王文合

【摘 要】论文介绍了在热轧生产线中,板坯毛刺对设备和产品质量的影响,并根据现场情况改进去毛刺机,介绍了其结构形式、技术参数、布置安装及工作原理等,最后简述了去毛刺机在生产线上应用后所带来的效益。

【Abstract】This paper introduces the influence of slab burrs on equipment and product quality in hot rolling production line, and improves the deburring machine according to the field situation, introduces the structure, technical parameters, arrangement and installation, and working principle of the deburring machine, and finally describes the benefits brought by the deburring machine in the production line.

【关键词】冶金;板坯去毛刺机;清理熔渣;设计

【Keywords】 metallurgy; slab deburring machine; clean the slag; design

【中图分类号】TG333? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?【文献标志码】A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 【文章编号】1673-1069(2019)04-0182-02

1 引言

鋼铁企业中厚板生产线使用的原料为热送连铸板坯经过二次切割后的短定尺坯料。连铸板坯在分割过程中,端部下表会产生熔渣(即毛刺),这种毛刺不仅可以对辊道、轧辊等设备造成诸如撞击、辊面划伤、辊身裂纹等伤害,而且由于氧化渣会夹杂在热轧钢板的首尾部而影响轧制板材的质量,对产品质量和成材率有很大影响。为了解决此问题,热轧板坯去毛刺机的设计应用成为中厚板产线提高产品质量,提高成材率和降低辊耗的必要手段。

2 去毛刺机选型计算

去毛刺机去除板坯上毛刺主要有两个作用:一是提高板材轧制的质量,二是减少对输送辊、轧辊的伤害。锤刀式去毛刺机,这种机型结构简单,操控方便,占用空间少。该种去毛刺机为滚筒式结构,滚筒(即清理辊)周围均匀布置有锤片。其工作原理是通过激光检测开关对板坯位置进行准确判断,清理辊在电机的驱动下旋转,然后利用高速旋转的一组锤刀片,锤刀片通过离心力甩开,击打在板坯下端部清理熔渣。清理下来的熔渣还可通过斜溜槽和收集箱将其收集起来用吊车运走。锤刀式去毛刺机中心标高、转速的设定及板坯位置信号检测等对实现去毛刺功能起到关键作用,其特点适用于中厚板短坯料生产线。

2.1 参数计算的基本数据

结合目前产线上生产坯料的情况和选型去毛刺机的部分常规参数,确定下面数据:

最小钢坯:210mm×1500mm×1600mm;最大钢坯:260mm×1700mm×2750mm;邻辊直径:?320mm;邻辊辊身长度:2800mm;清理辊转数:400~700r/min;清理辊工作直径:D=1500/2-320-30=400mm;清理辊有效清理长度:L≥1700mm,取值L=2000mm。

2.2 电动机功率计算

电机是锤刀式去毛刺机传动系统的核心设备,其功率和转速的大小直接影响着毛刺去除效果。为了满足板坯去毛刺要求,通过对毛刺脆断能耗分析来确定电机的功率。锤刀式去毛刺机,是以高速旋转的锤刀冲击毛刺,以冲击力克服毛刺断裂的阻抗力,将毛刺以脆性断裂的形式打掉。试验数据表明,从切削力和位移作用推算,对于普碳钢和低碳合金钢在钢坯温度1000℃时,去除毛刺的断裂能耗约为1kN·m。

辊道平稳运转作业时电机需要提供的负载转矩包括辊子的静力矩、毛刺辊对轧件产生的动力矩,即去毛刺的断裂能耗。

式中,G为毛刺辊的重量;μ为滚动轴承的摩擦系数0.002~0.005;r为辊子半径;Q为去毛刺的断裂能耗。

因为滚动轴承的摩擦系数非常小,辊子的静力距非常小,故可忽略不计。

对于电动机功率的选择,一般按下面公式计算:P=T×n/9550

式中,P为电动机功率,kW;T为电动机转矩(克服板坯毛刺阻力切削能耗),N·m;n为电动机转速,r/min。

将参数代入公式,计算可得P=73.30kW,取电机功率为75kW。

3 去毛刺机布置安装

中厚板材生产线具有坯料小、规格多、轧制周期短、坯料温度高、运行速度快等特点。目前生产线上的在线去毛刺设备多是将刀具布置在板坯下表面,因此需要将去毛刺机布置在相邻两个输送辊子之间。对于长坯生产线,其辊子间距足以布置去毛刺机。而对于短坯生产线,因其辊子间距相对较小,如果想在该生产线上布置去毛刺机,必须去掉其中一个输送辊,在这个空间上布置去毛刺横梁,然而去毛刺横梁又不能作为输送辊道,这样去掉一个辊子后就会出现某些问题,这就使得去毛刺机在短坯生产中的使用受到了一定的限制。

在输送辊道生产线上,相邻两个辊子的最大理论间距为板坯长度的一半,辊子间距如果过小,不足以安装去毛刺横梁,而如果安装了去毛刺机又不做其他改进的话,就会出现掉坯现象,从而影响板坯的正常输送[1]。这就要求我们不能完全地照搬某一型号的去毛刺机,而应该结合考虑产线现场实际情况,尤其是中板产线板坯去毛刺区域多是集中传动辊道,去毛刺机辊不易安装,涉及方面较多影响较大,以及资金费用多等方面因素,合理选择去毛刺机及其安装位置,并适当进行优化改进,以满足生产现场情况的需求。

3.1 方案

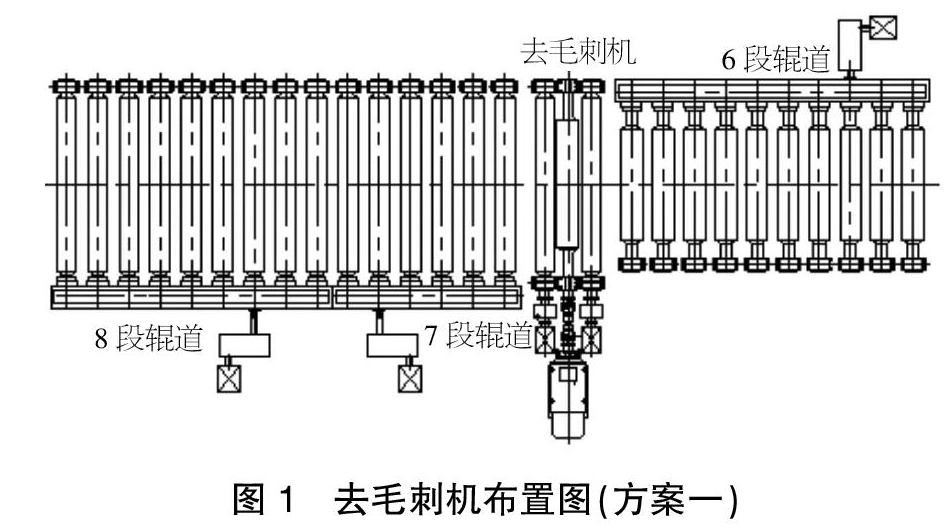

将去毛刺机安装在集中传动6段辊道后面,同时需要将7段辊道移动到8段辊道前,如图1所示位置。

若执行此方案,在不增设其他装置的情况下,轧制生产时两块板坯批轧时控温钢板不在去毛刺机位置停留,去毛刺机刀片也不会伤到钢板下表面,控温及轧制停放的工艺线长度增长了3067mm。但也存在某些缺点:一是此位置基础中间有道横梁,去毛刺机安装在此位置需要破除横梁,这样会降低基础强度;二是去毛刺机安装在此位置需要施工费及其他辅料费用合计约20万元,成本相對较高。

3.2 收集装置

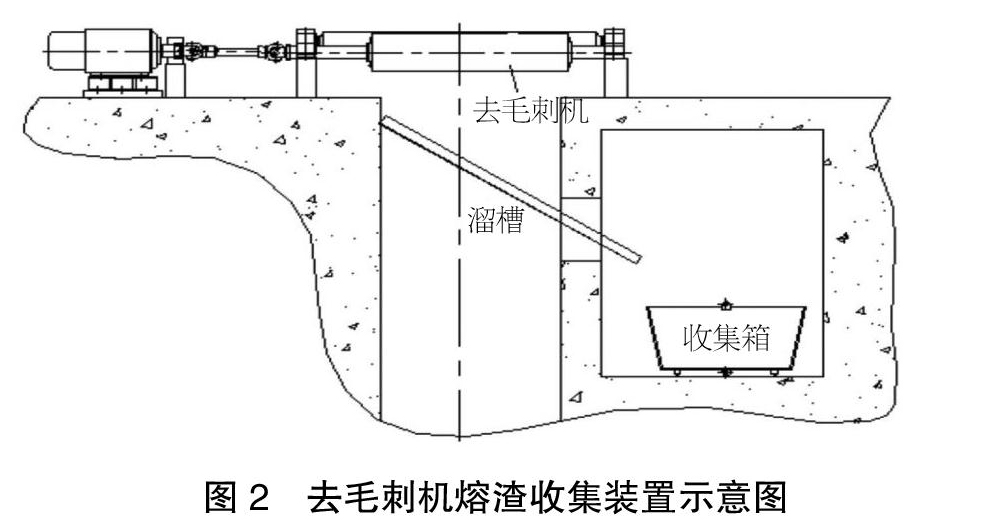

考虑为了熔渣收集清理方便,在去毛刺机下部设置斜溜槽和溶渣收集箱,熔渣收集到一定量时用行车将收集箱吊走,如图2所示。

4 去毛刺机的应用

去毛刺机初始状态的静止刀片处于收回状态,刀片的上边缘位于辊道上边缘的下面。板坯由输送辊道送入去毛刺辊道区域,当板坯头部前进到装在去毛刺辊道前端1000mm处的光电开关1时,坯板行走速度由传送速度降到去除毛刺速度,同时去毛刺机辊开始高速正向启动,高速旋转将锤刀通过离心力甩开,其旋转方向与板坯传送方向相同,板坯头部运行到光电开关2,板坯传送停止,按照提前计算设定好的位置,此时钢坯头部切口刚好符合去毛刺辊工作位置,延时1秒后去毛刺机在抱闸作用下迅速停止旋转,此过程完成钢坯的头部去毛刺过程。然后板坯自动进一步向前运送,当板坯尾部通过光电开关1时,去毛刺辊又开始旋转,其转向与板坯传送方向相反,当板坯尾部通过光电开关2时,板坯传送再次停止,此时,钢坯尾部切口也符合去毛刺辊工作位置,延时1秒后去毛刺机停止旋转,去除钢坯尾部毛刺过程完成,板坯继续以传送速度向前输送至轧制区。图3为去毛刺机在去除板坯头、尾部毛刺时的转动方向示意图。

5 结语

成材率通常是一个生产企业最关注的事,直接影响企业的经济效益。中板生产线热轧板坯去毛刺机的设计应用,为后续的钢坯轧制创造了良好的条件,大大提高了成材率以及生产率,增加了经济效益,同时也降低辊耗减少了成本费用。

【参考文献】

【1】成大先.机械设计手册[M].北京:化学工业出版社,2002.

- 浅析《关于费尔巴哈的提纲》中的实践观点

- 浅析农村小微权力良性政治生态建设中的微腐败

- 我国大陆与香港地区、美国的社会工作伦理守则比较探究

- 明清时期贵州城镇发展的进程及特点

- 加强学习型党组织建设管理的实践与探索

- 浅析在核电装备人才培养中有效发挥政治工作的作用

- 从唐代沙州贡品“围棋子”

- 推动从严治党向基层拓展的实践探索研究

- 践行“两学一做”树立为民情怀

- 做合格党员 贵在有心

- 交通警察行政执法裁量权法律规制研究

- 中国新闻媒体国际传播力建构研究综述(2014年—2016年)

- 依托新媒体促进基层党组织实现融合发展的实践探索

- 新媒体语境下新闻摄影传播特征分析

- 论小提琴演奏与教学

- 枉自温柔和顺,空云似桂如兰

- 试论新时期下新闻采编人员所应具备素质

- 论书法艺术与中国现代平面设计经验谈

- 论《西游记》中重复修辞的运用

- 编舞手段“多元化”在舞蹈创作中的重要意义

- 如何提高古诗文鉴赏能力

- 《召南·小星》历代诗旨嬗变分析

- 浅析微电影《老男孩》中的怀旧致敬情结

- 新型城镇化建设背景下镇街级文化站文艺活动开展特点浅论

- 浅析企业家领导风格对企业文化的影响

- farfetched

- far fetched

- far flung

- far-flung

- faring

- far-left/far-right

- farm

- farmable

- farm-clubs'

- farmed

- farmer

- farmeress

- farmerlike

- farmerly

- farmers

- farmers' market

- farmersmarket

- farmer's market

- farmhand

- farmhands

- farmhouse

- farmhouses

- farming

- farmings

- farmland

- 帝王子孙的贵称

- 帝王官贵改装出行

- 帝王宠幸嬖爱的臣子

- 帝王宠爱的人

- 帝王宠爱的臣

- 帝王宣旨召见某人

- 帝王宫庭

- 帝王宫殿上的音乐

- 帝王宫殿前的台阶

- 帝王宫殿的台阶之下

- 帝王宫殿的香气

- 帝王家

- 帝王对宫中妇女发布的命令

- 帝王对有过者赦之,有罪者宽之

- 帝王对臣下的优遇和宠幸

- 帝王对臣子的期望

- 帝王对臣属或贤者所给予的优厚礼遇

- 帝王对臣属或贤能者所给予的优厚待遇

- 帝王对臣民怀有恻隐之心

- 帝王封赐僧人的尊号

- 帝王封赐的礼器宝物

- 帝王将相

- 帝王将相命令

- 帝王将相,宁有种乎

- 帝王尊贵而不可企及