摘要:针对螺杆泵井杆、管磨损的问题,分析了工作参数不合理性对管杆磨损管的影响,并提出了合理优化参数,根据泵参数与液面深度匹配原则,可降低杆管磨损发生几率。应用表明,螺杆泵不合理性是发生磨损的重要影响因素。

关键词:螺杆泵合理参数对策

一、 状调查与分布规律

1.1磨损区域

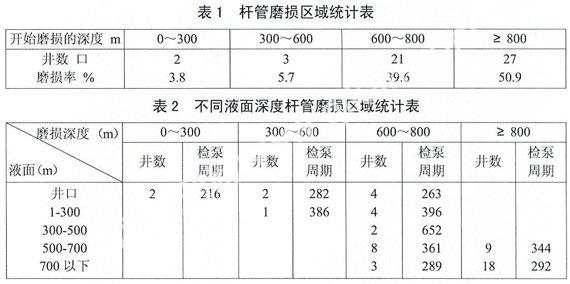

螺杆泵井杆管磨损分为2种类型。一是从某一深度开始,在该深度以下开始磨损,且越往下磨损越严重,二是无规律磨损,全井各有几处磨损点,最严重的点往往在下部。见表1。统计表明,磨损部位中下部居多,中下部杆、管磨损的井占90.5%。

1.2不同液面深度

统计了不同液面深度井的磨损状况,见表2。其中液面300-500m之间的井,磨损深度600~800m,所占比例最少,且检泵周期长,检泵周期在600天以上,液面在500-700的井检泵井数虽然较多,磨损深度600~800m ,但检泵周期基本在350天以上,液面700m以下井数最多,磨损深度≥800m,液面在井口的井偏磨点呈无规律分散。并且这种液面两级分化的井检泵周期不超过300天。

由图1和图2可知,载荷波动呈非规律性变化,并且波动幅度小,说明这时的工况好于液面在200m的时候。

1.3转速

统计杆管磨损井53口,按转速分类,见表3。统计表明,转速小于100 r/min的井仅占5.6%,检泵周期在700天以上,100-140r/min的井占43.4%,检泵周期在1年左右,1400-1800 r/min井,占50.9%,检泵周期261天。

1.4磨损现象

抽油杆靠在油管壁上,靠一侧磨损,将油管管体磨出裂缝;杆和管壁上呈现圆周磨损的痕迹;杆体未磨,杆箍处磨损。见图3,图4。

二、措施研究与应用

根据以上原因分析,我们针对转速高、液面两级分化、杆箍磨损,从三方面研究对策。

(1)优化参数。为保证螺杆泵能高效、长期正常运转,必须确定合理的下泵参数。从检泵原因分析可看出,要有效的减轻杆管磨损,防止杆断脱,必须降低扭矩、弯矩,减少共振。要达到以上目的,就必须让螺杆泵在中、低转速运行。为此,我们在检泵时,根据油井产能,在满足供排要求的前提下,以最低速为目标,选择泵型。因此重新计算了各种泵型中低转速时,对应的实际排量(表3)。按照表4确定泵型和转速,优选大泵,均以最低转速投产。至目前优化设计下入9口井,借检泵时机换大泵40口井,平均转速为90r/min。目前这些井均未因杆管磨损、杆断原因造成检泵。

(2)泵参数与液面深度匹配。2006年某矿有2口连续作业,3个月内共作业7井次,其中6-P293井连续作业3次,磨断1次,杆脱2次,7-更291连续作业4次,磨断1次,杆脱3次,这两口井共同特点是,地层压力高,自喷产量都在100t以上。为此,将这2口井安装变频,并在在作业后将参数调到最大,当液面降低到500m左右,逐渐降低转数,其中6-P293投产初期转速为210转,2个月后液面降低到500m,我们开始逐渐降低转速,目前该井运行稳定,转160转。研究认为,聚驱使用φ28杆的大型井,2000泵液面应小于500m,大于200m;1400- 1600泵,液面应小于600m,大于300m,1200及以下的泵应小于700m,大于400m。受初始扭矩影响各单井最佳点不同。聚驱使用∮38和∮42杆2000泵液面应小于700m,大于300m;1400- 1600泵,液面应小于750m,大于400m,1200及以下的泵应小于800m,大于400m。平均最佳点在450-650m。

四、结束语

螺杆泵井杆、管发生磨损的根本原因是由于二者之间存在的接触载荷造成的,但接触载荷的产生及大小受到多种因素的综合影响,因此应该从多方面着手采取措施才能够有效地减轻杆、管磨损程度;合理的工作参数是延长检泵周期、减轻杆管磨损的有效途径。◆

参考文献:

[1] 韩修廷,王秀玲,焦振强.螺杆泵采油原理及应用[M].哈尔滨:哈尔滨工程大学出版社,1998.

- 浅谈当前林业育苗栽培管理技术

- 国家开发银行贷款广西国家储备林基地建设探讨

- 贵州原产两种金花茶不同部位微量元素及重金属成分分析

- 冀北地区四种野生景观草引种栽培研究

- 园林工程施工与绿化养护的有机结合探讨

- 现代园林设计中的古典园林设计应用

- 园林绿化施工程序及园林植物栽植技术发展探讨

- 基于林下闲置地利用的山地公园更新设计研究

- 辽宁智慧农业的现状与发展对策

- 土地整理项目综合效益评价研究

- 褶皱臂尾轮虫高密度养殖

- 森林病虫害无公害防治对策的探讨

- 不同密度桉树萌芽林生长量对比分析

- 榆林南部山区核桃栽培技术初探

- 林地季节性施肥技术探讨

- 淮北石质山场森林生态网络多目标经营的探索

- 寺大隆林区祁连圆柏大痣小蜂发生及防治

- 基于移动GIS的天水市秦州区古树名木资源分布图制作

- 论北方生态农业观光园果树种类品种的选择及配置

- 节约理念影响下的园林景观设计分析

- 重庆市梁平区小微湿地建设现状及对策研究

- 新型城镇化背景下山西棕地治理分区与治理措施研究

- 铁岭地区花生产业现状及发展思路

- 浅谈吉林省中药材产业发展

- 农业标准化与农产品质量分等分级阐述

- liberal

- liberalise

- liberalised

- liberalises

- liberalising

- liberalism

- liberalization

- liberalizations

- liberalize

- liberalized

- liberalizer

- liberalizers

- liberalizes

- liberalizing

- liberally

- liberalness

- liberalnesses

- liberalness's

- liberals

- liberal²

- liberal¹

- liberate

- liberated

- liberates

- liberating

- 弥天盖地

- 弥封

- 弥尔顿

- 弥尾青

- 弥山亘野

- 弥山布野

- 弥山满谷

- 弥山盈谷

- 弥山跨谷

- 弥山遍野

- 弥岁

- 弥年

- 弥广

- 弥弥

- 弥患无形

- 弥扇

- 弥撒

- 弥撒曲

- 弥散

- 弥文

- 弥日

- 弥日亘时

- 弥旬

- 弥旷

- 弥明光而亘长乐