摘要:分析了抽油机井检泵率上升的原因,并采取了串联式凡尔罩、油管柱锚定、接箍扶正器和防砂技术等措施,治理偏磨井,降低了油井检泵率和综合返工率,可延长检泵周期。应用表明,推广四项技术措施后,检泵率年度同期对比下降2.4个百分点,综合返工率年度同期对比下降0.8个百分点,抽油机井检泵综合返工率由去年同期的16.2%下降到15.4%,治理效果显著。

关键词:实用技术偏磨井治理

从1997一2002年某厂检泵率变化及检泵原因进行分类统计,检泵率上升的主要原因是偏磨、凡尔罩断裂和砂卡等主要原因,并推广改进了4项技术措施,应用效果显著。

一、降低油井检泵率和综合返工率措施

1.1推广改进接箍扶正器,治理偏磨井

通过对早期使用扶正器三口井的效果进行跟踪发现,扶正器使用寿命可以达到822d,高于全厂检泵周期602d,也长于偏磨井的检泵周期。通过对40m下扶正器井的跟踪,层发生偏磨而未采取偏磨措施井,抽汲参数在冲程3m,冲次9次min -1的情况下,将会在190d内再次磨断,而下入扶正的井检泵周期明显延长。(见表1)

2002年安装扶正器905口井。在使用过程中,不但针对已发生偏磨断脱井273口应用扶正器,还对其它原因检泵而有偏磨现象的497口井,以及聚驱和偏磨严重区块井预下扶正器135口。如果未应用接箍扶正器,按照偏磨井平均190d再次磨断估算,两年内这些井至少将有546口发生偏磨断杆。应用接箍扶正器有效减少了偏磨井,使2002年检泵率下降6.2个百分点。

1.2推广应用无卡瓦油管锚

由于未锚定造成管断后顿弯油管,为此扩大了无卡瓦油管锚的推广应用规模。该锚的动作机构和支撑机构均装配在与管柱相连接的中心管上,动作机构的活塞在油套压差的作用下,剪断防止中途坐卡的销钉,进而上行,同时将其上组装的钢球推至支撑锥体的斜面上,斜面导向作用迫使钢球沿径向夕够顶靠套管内壁,使钢球夹持在套管内壁和锥体构成的楔形空间内,起到支撑管柱免于伸长的作用。同时单向锁定机构使钢球在一定力的作用下不会退出,实现双向锚定。截止2002年10月底,三年累计应用345口井,其中,发生油管断裂12口,占3.5%。与未下油管锚(三年来末锚定管柱共断管597口,占未锚定井数的15.4%)对比,下降11.9个百分点。

1.3应用串联式凡尔罩

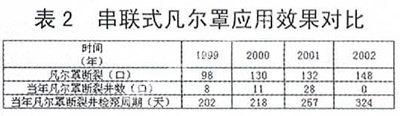

统计未装串联式凡尔罩前的10个月内,因凡尔罩断裂检泵148口井,占检泵并数的10.8%,凡尔罩断裂井数呈上升趋势(见表2)。三年来,上凡尔罩断裂410口,消耗作业费用1262万元。通过大量的现场跟踪,找到了凡尔罩断裂的根本原因。为此,研制了新型串联式凡尔罩,将凡尔球工作腔与侧面泄油孔分隔开,当液流进入凡尔球工作腔时,由于凡尔球工作腔的出口在顶部,所以凡尔球只能在凡尔球工作腔内做上下运动,而不会撞击凡尔罩壁,解决了凡尔罩壁被磨薄失去强度而断裂的问题,达到保护凡尔罩的目的。自2001年10月开始现场试验,在原价不增的情况下扩大应用规模,已应用720口井,时间最长的已使用了400d,没有一口发生断裂现象。如某井在不到4年的时间里因凡尔罩断裂检泵6井次,在2002年1月16日检泵时下入了串联式凡尔罩,到目前为止在用时间已达到324d,使用后产液、产油 及油流阻力均不受影响。

1.4防砂技术

该装置安装在抽油泵下端。液体通过金属绕丝筛管,大颗粒砂(0. 2mm以上)被阻档在筛管之外,混合液或者0. 2mm以下的砂面进入防砂装置内腔,而不能直接进入泵内,通过螺旋片,气、液、砂分离,气体从出气孔排出,固体砂粒沉降在底端,固体颗粒达到一定重量,打开定压阀排入尾管内,液体经过中心筛管进入泵内。装置最大外径∮89. 5 mm,长4200mm,排量低于145 m3/d,排气孔向上,出砂严重的井增加尾管长度或不加丝堵。该装置已在频繁砂卡的40口井进行了应用,没有一口井砂卡,使用最长时间已达455d(某井在未使该装置前连续三次砂卡),减少作业成本22万元。

二、结论

(1)采取四项综合治理措施,检泵率上升势头已得到遏制。应用接箍扶正器可有效减少偏磨井,检泵率可下降6.2个百分点;推广无卡瓦油管锚,油管断裂比例比例下降11.9个百分点;检泵时下入了串联式凡尔罩,产液、产油 及油流阻力均不受影响;应用防砂技术,没有一口井砂卡,使用最长时间已达455d。

(2)通过对偏磨的治理、串联式凡尔罩的应用、油管柱的锚定等综合措施,使检泵率和综合返工率大幅度下降,减少了作业费用。◆

参考文献:

[1] 陈淘平,胡靖邦.石油工程[M].北京:石油工业出版社,2004.

- 明代小说对《绿野仙踪》创作的影响

- 清代书院“以古文为时文”教育论析

- 中西协商民主:比较与启示

- 陆九渊早中晚思想演变考

- 辨析《老子》之“物”

- 20世纪50年代河南省宗教工作探析

- 民国初年官员选任制度探析

- 唐朝太子谥号及其释义

- 司马迁生年考

- 推动全面从严治党向纵深发展更要实行党务公开

- 以思想建设为基础提高党的建设质量

- 中国特色伦理学的开拓

- 乡村振兴战略下农村金融创新的思路与对策

- 粮食安全新战略下合理调整我国粮食统计口径研究

- 乡村产业兴旺的基本特征与实现路径研究

- 我国养老产业供需失衡问题及其对策研究

- 改革开放以来国家宏观调控房地产的政策效应分析

- 40年来我国城镇化的演变特征及未来发展思考

- 改革开放40年乡村道德生活的变迁

- 改革开放40年来我国经济体制与经济法制的互动发展

- 秦朝移民性质、分类与政治认同问题再研究

- 新生代农民工培训的福利三角研究

- 精准监管与嵌入式扶贫中的“微腐败”治理

- 社会排斥的系统性、结构性及其价值支撑

- 隐名投资现象的法律规制

- likably

- -like

- like

- likeability

- likeable

- likeableness

- likeably

- like-a-house-afire

- like-a-house-on-fire

- like an oven

- like-a-shot

- like best

- like better

- liked

- likeforlike

- like-for-like

- likeforlikes

- like-for-likes

- like-fun

- like-hell

- likelier

- likeliest

- like lightning

- likelihood

- likelihoods

- 涌现于心头的感触

- 涌现的样子

- 涌腾

- 涌荡

- 涌裔

- 涌触

- 涌贵

- 涌起回流

- 涌起的波浪

- 涌身

- 涌进

- 涌长

- 涍

- 涎

- 涎利

- 涎口

- 涎吐

- 涎唾

- 涎水

- 涎沫

- 涎涎

- 涎涎瞪瞪

- 涎涎邓邓

- 涎液

- 涎滑