摘要:作为中煤张家口煤矿机械有限责任公司产品的主要部件,中部槽的生产和交付直接影响和制约着公司的产品交付。中部槽的七个零部件生产周期长短差别较大,生产流程复杂,中部槽零部件出产配套性差,生产不均衡,未能准时化生产,严重影响交货期。为解决该问题,公司引人了精益生产管理模式,制定并实施了中部槽精益生产方案,取得了较为满意的效果。

关键词:精益生产 均衡生产 拉动式 同步产出

中图分类号:C931.2 文献标识码:A

1 精益生产管理模式

精益生产是衍生自丰田生产方式的管理哲学。二十世纪八十年代,日本丰田汽车公司创始人大野耐一系统地提出至今仍风靡世界的丰田精益生产管理模式。精益生产管理模式的优越性体现在生产制造行业,它是以满足用户需求为目标,力求降低成本,提高产品质量,不断创新的资源节约型生产方式,它顺应时代的发展和市场的变化,发展成为生产组织、物流控制、成本控制、库存管理、现场管理、信息管理、现场改善等在内的生产管理技术和方法体系。精益生产管理模式实施的工具主要有标准化工作、全员维护生产(TPM)、看板管理、准时化生产、一个流、均衡化生产及拉动式生产等[1]。

2 中部槽生产的主要问题

中煤张家口煤矿机械有限责任公司主营业务包括井工成套输送设备,地面输送设备,洗选环保设备,工业链条、铸锻件、传动组件、结构件等优势零部件产品,其中主导产品为煤矿机械化采煤工作面用刮板输送机、转载机、破碎机、刨煤机等采煤、运输设备。作为公司产品的主要部件,中部槽的生产和交付情况直接影响和制约着公司的产品交付。中部槽生产常存在这样的现象:所有工序都开足马力生产,导致蛇足工序生產超前超量,形成大量在制品,这种超前超量生产,不仅占用了大量资源,而且侵蚀了生产能力,导致该出的零件出现了能力瓶颈。先后工序不同步,前道工序未按照后道工序的需求来进行零部件的排序生产,导致后道工序需要的产品零件未及时产出,生产组织上要么就是等待,要么就是突击。因此,中部槽零部件出产配套性差、生产不均衡的问题,严重影响了交货期。

3 中部槽精益生产方案的实施

为解决上述问题,公司引进精益生产管理模式,将精益生产管理上升为公司战略管理层面。在公司领导班子的高度重视下,在试点单位中部槽分厂及其他相关单位的共同努力下,公司全力打造中部槽精益生产示范区,并取得了一定成效。

3.1 改进生产流程优化生产布局

3.1.1 精准测算期量标准解决瓶颈工序问题

公司对中部槽零部件的生产流程进行了梳理,制作了《张煤机中部槽部件精益生产同期化流程图》,进一步明确了上游部件生产周期、工序能力与组件生产关系,精准测算上下游各部件生产的期量标准,明确准时转序的节拍要求,为中部槽部件配套出产奠定了基础,提升了中部槽配套率。公司对中部槽零部件槽帮钢、中板、底板、轨座、联接板组件等进行了生产流程均衡分析,确定了各零部件生产瓶颈工序,解决了开口槽帮的加工工序瓶颈、联接板组件出产瓶颈、铲板槽帮与挡板槽帮不配套、轨座生产不均衡等问题。

3.1.2 优化生产作业流程机尾组流线化改善

机尾组单人生产方式的不合理布局,导致作业效率低下,且造成了巨大的物流搬运浪费。为提高机尾组生产能力,优化生产作业流程,减少往复式的搬运浪费,减少不必要的在制品库存,公司对机尾组进行了流线化改善。公司对机尾组现场布局和物流进行了分析及工序的加工周期测定,对设备能力、标准工时、工艺流程、排班方式、人员配置、单班产能、日产能、线体平衡率、物流配送和人员定岗等内容进行了详细测算,对产线布局、线内物流配送、线外物流配送进行了优化与调整,以产品制程为主线,配置机器和工位,最终形成了机尾组连续流生产。

3.2 变推动为拉动精益生产计划

3.2.1 需求拉动计划形成拉动生产

拉动式生产是精益生产模式得以实现的技术承载。相对于推动式生产,即前一作业将零件生产出来“推给”后一作业加工,无论下一工序当时是否需要,形成大量在制品库存,拉动式生产是后一作业根据需求生产产品,要求前一作业生产正好需要的零件及数量,避免了大量在制品。公司建立了中部槽需求拉动计划,按照产品铺试需求的品种数量和时间节点进行组织生产,上道工序采用定置限量的方式,确定合理的在制数量,最终形成了以铺试计划为需求拉动中部槽生产,以中部槽需求拉动零件生产,以零件需求拉动材料,以材料需求拉动采购的整个需求拉动链。通过需求拉动式生产组织方式来逐步消除无效生产,压缩库存储备,降低生产成本,更加及时和有效地满足了市场需求的变化。

3.2.2 二次分解计划保证同步产出

为完善生产计划的科学性和严肃性,使生产作业按照铺试与整机出产的周期节点要求合理按序组织生产,为中部槽拉动式生产奠定基础,公司在原整机排序计划的基础上,逐月对中部槽的铲板槽帮、挡板槽帮、开口槽帮、精铸轨座、砂铸轨座、锻造轨座、中板、插板、弯板等上游部件进行了计划的二次分解,相关生产单位逐步规范生产计划的组织和实施,严格按照二次分解计划进行组织生产,保证了各部件分期投入、同步产出、转序准时、节点一致。

3.3 生产节拍控制准时均衡生产

3.3.1 日计划班考核生产节拍控制

公司按照产品整机铺试、发货的排序计划,根据车间工段、班组生产能力和上游部件配套能力,制定执行了按照周期配套生产的工段班组作业计划,实施了安排今天、准备明天、计划后天的生产组织方式。公司按照准时化的要求,在数量上采取日计划班考核,对每日产出的中部槽数量按照铺试计划需求分解到各班组,直至分解到各工位。工长的资源配置以三天为一个周期,干当天,安排第二天、预安排第三天的任务,任务单元按照日计划中部槽数量来配置实物资源,当实物资源有缺口时,立即进入需求拉动计划程序。

3.3.2 完善质量体系内外生产督导

公司建立了现场快速反应质量问题处理机制,质量控制采取工位制,只要每个工位上的操作工人发现质量问题,就有权停止作业,但要及时反馈,进入质量处理程序。技术人员、工长和工人一起进行研究“用五个为什么”的办法找到问题的根本原因,采取有效的方式解决。公司组织完成了质量手册、程序文件的换版编写,并对质量管理体系覆盖的各生产单位、部室进行新标准的宣贯与培训,提升标准融入管理的适用性,提升文件的执行力度,让管理真正做到规范化,制度化。同时,公司加强了对内部和外协中部槽生产节奏的督导协调,确保了各个零部件之间的生产节拍一致,及中部槽外部供给件的准时转序。

4 精益生产实施效果

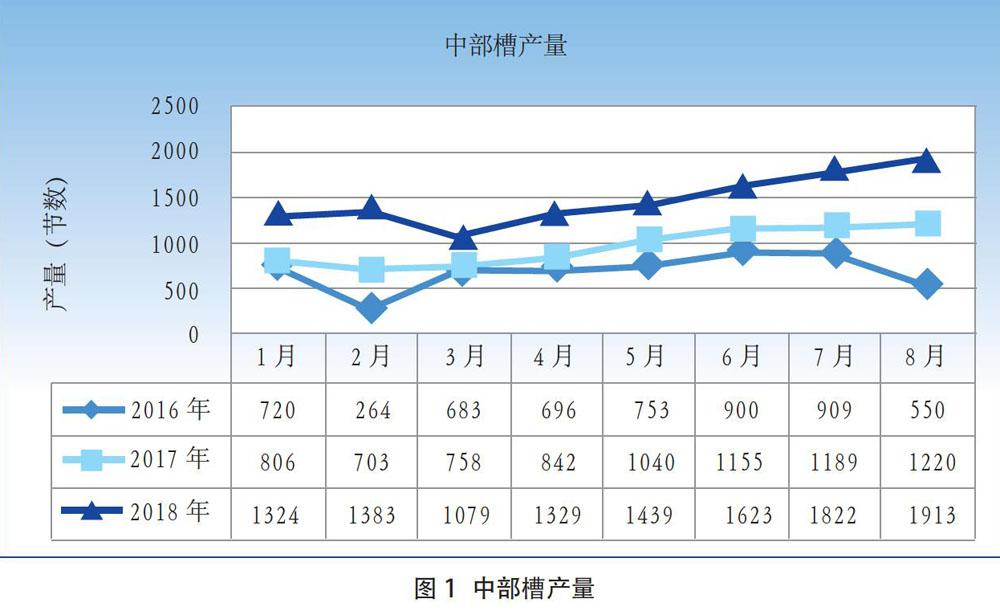

中部槽精益生产方案的有效实施,保障了中部槽产品质量的稳定性,提高了产品出产配套率,降低了在制品库存,缩短了产品交付周期。由图1可知,2018年1-8月中部槽产量大幅增长,每月均比2017年同期有较高的增长,且1-8月总产量为11912节,同比增长了54.4%,较2017年增幅上涨了13.5个百分点。由图2可知,2018年1-8月中部槽分厂销售收入27720.81万元,同比增长28%。

中部槽精益生产示范区的成功构建,为中部槽分厂带来了良好收益,为公司其他分厂精益生产管理树立了典范,为公司有效提高竞争力夯实了生产管理基础。然而,精益生产不是一蹴而就的,公司精益生产管理模式仍处于探索阶段。在当今快速多变、竞争日趋激烈的市场环境中,公司面临着比以往更多的来自低成本、短周期和高品质等方面的压力。因此,只有将精益生产理论与公司生产实际相结合,不断创新发展,才能走出一条适合公司自身的、富有公司特色的精益生产管理之路。

参考文献:

[1]刘树华,鲁建厦,王家尧.精益生产[M].北京:机械工业出版社,2010.

- 混合式教学对提高中职学生学习能力的研究①

- 浅谈BIM技术融入CAD课程的教学改革与实践①

- 论虚拟化技术在学校机房管理维护和教学中的应用①

- 基于超星泛雅网络教学平台的《微机原理及接口技术》课程资源建设①

- 浅谈职教专业课程教学中的就业引导①

- 虚拟仿真在药品质量检测课程应用初探①

- 对接产业链粮食工程专业人才培养的思考①

- 分析食品工艺学设计性实验教学改革与效果①

- 新建医学本科院校病理学教学存在的问题及对策分析①

- 研究性学习在《生理心理学》课程中的应用初探①

- 生物化学检验虚拟实训教学平台的构建①

- 应用型本科《高等数学》课堂教学改革的探索①

- 应用型本科院校高等数学课程有效性提升途径研究①

- 大数据时代下的数字教学创新①

- 从四维一体PBL教学方法浅析艺术设计专业教学改革①

- 基于现代学徒制的播音与主持专业创新教学初探①

- 民办职业院校师资队伍建设现状及问题研究①

- 现代学徒制下汽车电子技术专业教学团队建设的研究分析①

- 以胜任力模型为基础的实践教学队伍建设研究①

- 积极心理学视阈下电大参与社区老年教育发展路径探析①

- 增强现实技术在高职教育中的契合度分析①

- 基于精准扶贫理念下的职业英语教育扶贫策略①

- 论中职英语教学中学生自主学习能力的培养

- 中职英语“展示与分享”型作业的尝试与探索

- 中职普通话教学现状及策略探究

- turn around / turn round / turn sb/sth around / turn sb/sth round

- turn a (small, modest, $10 million, etc.) profit

- turn away

- turn back

- turn back the clock

- turn cold/colder

- turn cold/nasty/violent etc

- turn down

- turndown

- turned

- turned back

- turned in

- turned off

- turned on

- turned out

- turned over

- turned up

- turn in

- turning

- turning back

- turning in

- turning off

- turning out

- turning over

- turning point

- 眼睛发直,发楞

- 眼睛发花,视觉模糊

- 眼睛发饧

- 眼睛向上

- 眼睛向下

- 眼睛向内

- 眼睛向外

- 眼睛含情脉脉的样子

- 眼睛周围能开闭的皮

- 眼睛和耳朵

- 眼睛多

- 眼睛失明

- 眼睛失神,视物不清

- 眼睛头

- 眼睛小

- 眼睛尖

- 眼睛带着钩子

- 眼睛很小

- 眼睛微窅

- 眼睛快速地一闭一睁

- 眼睛感到明亮

- 眼睛扒出来当泡踩

- 眼睛挂了灯笼

- 眼睛放亮

- 眼睛斜视