陈文明 高学东

[摘 要]钢铁企业的炼钢连铸计划调度问题一直是学术界和企业界研究的热门课题。炼钢连铸生产计划调度系统是钢铁企业制造执行系统的重要组成部分,在企业的生产管理中起着承上启下的作用。本文首先简述了炼钢连铸计划调度理论的发展历程和生产工艺流程,并进一步描述了炼钢连铸计划编制的流程。针对炼钢连铸计划调度的现场要求,架构了炼钢连铸计划调度优化系统的功能模块,并较详细地说明了各功能模块的功能特点。该系统不仅能对静态调度计划应用多种优化方法进行编制,而且对复杂生产环境的各类响应事件可以做到快速响应,满足动态调度的要求,保证生产的稳定顺行。

[关键词]CAST;静态排程;动态调整

doi:10.3969/j.issn.1673-0194.2009.15.002

[中图分类号]TP273;F273;TF777[文献标识码]A[文章编号]1673-0194(2009)15-0007-03

0 引 言

钢铁企业的炼钢连铸计划调度问题一直是学术界和企业界研究的热门课题。钢铁生产主要流程包括炼钢、连铸、热轧三大工艺阶段。炼钢连铸是钢铁生产的瓶颈工序,其过程是多阶段、半连续的。这3个工序间呈现顺序加工关系,且前后工序紧密衔接,存在着物质与能量的转换与传递[1]。炼钢连铸生产计划调度系统是钢铁企业制造执行系统的重要组成部分,在企业的生产管理中起着承上启下的作用,通过它来决定计划在炼钢连铸区域的加工顺序和作业开始时间。随着企业生产规模的不断扩展,炼钢连铸区域的设备越来越多,冶炼的钢种也越来越多,目前的计算机调度系统将很难适应将来调度的需求,因此研究和开发炼钢连铸计划调度优化系统就显得十分必要。

1 炼钢连铸计划调度理论发展历程简述

从国内外研究发展状况看,20世纪60-70年代,采用数学模型方法;80年代,采用人工智能方法;90年代,研发综合集成方法。数学模型存在“刚性有余,柔性不足”的问题,难以适应复杂多变的实际状况。人工智能方法柔性虽有改善,但受知识完备性、搜索效率等影响,有效性、灵活性仍受限。为解决炼钢连铸计划调度优化问题中所遇到的困难,国外的大型钢铁企业已经认识到采用综合集成技术是一个有效的途径。因此20世纪90年代后,开始大力研发数学模型、人工智能和人机交互式的协调型生产计划与调度编制技术。

2 炼钢连铸生产工艺流程

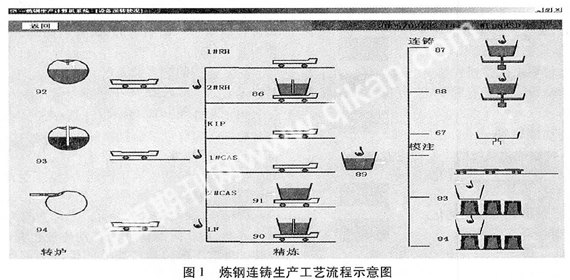

某钢厂目前有3台转炉、3台连铸机和一些模铸线,还包括一些精炼设备:2台CAS(其中1台可进行KIP处理)、1台LF、2台RH等。在正常生产情况下,炼钢日平均生产实绩在90炉左右,连铸日平均生产实绩在75炉左右,模铸日平均生产实绩在15炉左右。炼钢、精炼、连铸区域生产组织的基本原则是连铸优先,模铸起着生产的调节作用。其生产工艺流程如图1所示。

3 调度计划编制流程

炼钢连铸计划调度的业务主要包括组CAST计划、铸机分配、静态计划编制、动态计划调整和辅助设备的调度计划。

3.1 组CAST、铸机分配流程

根据后工序各流向的材料申请,根据连铸规程和计划要求进行组CAST作业。在组CAST的基础上,再实现铸机优化分配。它的目标是在满足连铸浇铸规程的前提下,使连铸的生产能力达到最大,并且充分发挥精炼RH、LF的能力,同时使中间包最少。

3.2 炼钢计划静态编制流程

炼钢计划静态编制是指静态批量编制包括从转炉开始的、经过精炼最后完成浇铸的计划经过的所有工序的时刻表,它的依据是日连铸浇铸顺计划和模铸计划。

出钢计划的编制流程是:

(1)依据日连铸浇铸顺计划的信息,结合工艺标准、设备状况、作业进程等因素,先安排第一炉钢水的处理工艺路线,并以每一CAST LOT中第一炉的开浇时间为起点逆向推算各工位的加工时刻。

(2)根据上一炉的浇铸时间,算出第二炉钢的开浇时刻,并作为起点逆推出第二炉钢在各工位的加工时刻;以此类推,最终确定每一CAST LOT中全部炉次的加工时刻表。

(3)为了保证转炉能力的充分发挥,还要根据上面的结果计算出转炉生产的时间间隔。若间隔时间大于40分钟可插入模铸计划;若小于40分钟则空闲。

3.3 炼钢计划动态调度流程

炼钢计划动态调度是针对静态计划执行过程中所出现的生产扰动所进行的在线调整。它的依据是跟踪系统采集到的现场计划执行信息、设备状态信息以及由现场调度人员识别出的扰动状态类别和处理结果。调度人员按照不同的生产扰动状态提出不同的策略,如:当钢水温度出现偏差时,确定是否通过OB升温,若是则进一步选择升温的路径;当时间出现偏差时,调整某些工位上的处理时间或调整路径;当某些设备出现冲突或故障时,要重新选择钢水处理的工艺路径。

3.4 辅助设备计划制订流程

调度人员根据出钢计划的结果,编制钢包、台车和吊车等辅助运输设备的运行时刻表,并进一步编排钢锭模使用计划。

4 调度系统功能模块

炼钢连铸计划优化系统的主要功能模块有:

(1)连铸计划自动生成和优化。

(2)模铸计划自动生成。

(3)出钢计划静态排程和优化。

(4)出钢排程动态调整。

4.1 连铸计划自动生成和优化

该模块主要功能由以下几个部分构成:

(1)生产能力设定与计算;

(2)连铸、模铸、精炼生产能力预分配;

(3)炼钢连铸外供坯和连铸坯初轧加工合同LOT自动生成;

(4)自动组CAST、CAST优化;

(5)连铸机自动分配与排程。

4.1.1 生产能力设定与预计算

生产能力设定与预计算包括:设备、检修计划的设定;精炼生产能力的预计算;转炉生产能力的预计算;模铸生产能力的预计算;连铸生产能力的预计算。

4.1.2 连铸、精炼、模铸生产能力预分配

连铸、精炼、模铸生产能力预分配的结果在组炉、组CAST中作为约束条件。这些能力预安排可以是一个范围,精炼生产能力的预分配主要是针对瓶颈工序RH和LF进行的。

4.1.3 炼钢连铸外供坯和连铸坯初轧加工合同LOT自动生成

炼钢连铸外供坯合同和连铸坯初轧加工合同LOT自动生成的主要功能有:合同收池、制造命令号确定、自动组LOT、制造命令号提交等。

4.1.4 自动组CAST、CAST优化

连铸是以CAST为单位组织生产的。从提高连铸机的生产能力、降低连铸生产成本和质量成本角度考虑,希望尽量延长连续浇铸生产的时间和提高CAST炉数。组CAST的任务是根据连铸浇铸规程,从已形成的CAST LOT材料申请中获得CAST。CAST优化是把CAST分配在各连铸机上并确定在各连铸机上的顺序。

4.1.5 连铸机自动分配与排程

由于2CCM在设备、工艺等方面与1CCM差异比较大,为了提高RH生产能力、有利于两台连铸机的生产能力发挥,同时考虑到连铸机的生产能力平衡,需要在两台铸机间进行钢种的分配,即以CAST为单位,在1CCM和2CCM间进行CAST分配。由于3CCM的钢种特点,把3CCM的材料申请和CAST计划单独编制。

连铸机自动排程是在组CAST以后,以CAST为单位的铸机自动分配,并在各连铸机上对CAST进行顺序调整。连铸机自动分配与排程和出钢静态排程优化、调度计划动态调整结合起来,并利用综合模糊评价模型对分连铸机的CAST顺序进行评价和优化,达到转炉、精炼、连铸的能力最大化。

4.2 初轧向、冷锭模铸计划自动生成

根据初轧向合同和冷锭计划要求,生成日模铸计划和模铸排程计划。编制初轧向和冷锭模铸计划的外部条件主要有两个:一个是生产能力,一个是用户合同。生产能力包括炼钢生产能力、精炼生产能力、连铸生产能力、模铸生产能力等。用户合同又分为钢坯合同和内部流向材料申请,并且以内部去向为优先去向。

因此,初轧向模铸计划自动生成也是一个独立的模块。考虑了模铸生产能力的模铸出钢计划,在满足以连铸生产为主、模铸协调平衡的要求和确定的转炉排程计划下, “适时”地插入模铸计划,充分发挥转炉、精炼和模铸的生产能力。模铸与连铸在炼钢连铸区域的优化,是一个分阶段的、局部的优化,在满足连铸“局部”最大化的基础上,追求模铸能力的最大化,实现在整个区域的生产能力最大化。

4.3 日出钢计划静态排程优化

根据分配的连铸机、确定的CAST顺序和CAST间隔,并根据给定的转炉、精炼等设备条件,对各台连铸机日计划和模铸日计划进行出钢计划静态排程。一方面,可通过日出钢计划综合评价模型,对出钢计划进行优化,并进一步对CAST和连铸机分配等进行优化。另一方面,为了充分尊重调度人员的调度经验,也可以人机交互的方式对日出钢计划进行可视化调整和优化。

排程优化的目标可以根据实时调度的需求进行选择,基本上可以分成以下4种情况。

4.3.1 生产能力平衡

受模铸和连铸、工位冲突和行车竞争等因素的影响,在出钢计划编制完成后,炼钢、精炼、连铸和模铸原来的生产能力平衡可能会打破,需要重新对整个流程的各工序进行生产能力平衡。

4.3.2 以RH生产能力最大化为目标优化

以RH生产能力最大化为目标的优化是考虑RH为流程瓶颈时,追求各台RH生产能力损失和为最小的优化。这时主要考虑钢种和流向在各RH上的分配等。

4.3.3 以连铸生产能力最大化为目标优化

由于后工序的轧制能力大于供坯能力,连铸生产能力最大化是长期追求的目标。连铸生产能力最大化不是某一台连铸机的生产能力最大化,而是3台连铸机总生产能力的最大化,即追求3台连铸机停机生产能力损失和为最小。由于各连铸机设备和工艺的差异,对应生产的钢种、规格、CAST浇铸炉数、小时产能有差异性,因此需要在连铸机间设置停机产能损失权重,通过权重计算3台连铸机停机生产能力损失和。

4.3.4 多目标优化

当RH生产能力最大化和连铸生产能力最大化两个目标发生矛盾时,分别为两个目标设置重要性指数来综合优化。当RH生产能力不构成流程的瓶颈时,考虑连铸生产能力最大化和库存均衡化两个目标来综合优化。

4.4 出钢计划动态调整

由于出钢计划执行过程中的影响因素很多,并且生产过程是一个动态过程,因此需要跟踪生产过程、评估事件对计划执行的影响程度,并及时动态更新和调整出钢计划。出钢计划的调整原则为:继承性和优化性相结合。继承性是指当影响生产的事件出现时,可以通过工序的柔性组合或工序间的缓冲来消除这种不利影响时,尽量减少对原出钢计划的调整,从而保持计划的连贯性和一致性;优化性是指因为设备故障或工序间不匹配等原因需要对原出钢计划进行调整时,调整的方向是针对当前的条件对原计划进行优化。

5 结 论

作为钢铁企业制造执行系统的重要组成部分,炼钢连铸生产计划调度系统一直是工业工程领域研究的热门课题。炼钢连铸计划调度优化系统结合现场不同的应用要求,对其功能进行了系统化的架构。该系统不仅能对静态调度计划应用各种优化手段进行编制,而且对复杂生产环境的各类事件可以做到快速响应,满足动态调度的要求,保证生产的稳定顺行。

主要参考文献

[1] 郑秉霖,胡琨元,常春光.一体化钢铁生产计划系统的研究现状与展望[J]. 控制工程,2003,10(1):6-10.

An Optimal Planning and Scheduling System for

Steel-making and Con-casting

CHEN Wen-ming, GAO Xue-dong

(School of Economics and Management,University of Science and Technology Beijing,

Beijing 100083,P.R. China)

Abstract: Planning and scheduling for steel-making and con-casting in metallurgical enterprise is always a hot point for academe and enterprise. Planning and scheduling system for steel-making and con-casting is an important component of manufacture execution system in metallurgical enterprise, it plays a connecting link between the preceding and the ゝollowing role in production management of enterprise. Firstly, the progress course and manufacture technical flow of steel-making and con-casting is presented briefly in this paper, then the flow of planning and scheduling is described further. According to the requirement of planning and scheduling, an optimal planning and scheduling system for steel-making and con-casting has been constructed and described. This system not only makes plan using several methods, but also satisfies respond of dynamic requirement for any events of complex manufacture condition. It can ensure the plan and schedules performance.

Key words: Cast; Planning; Scheduling

- 浅析高考试题中的差异充气电池

- 高考化学试题中的中和滴定分析及其教学

- “超四面体”及其衍生物的结构浅析

- “微探究”作业的实践与思考

- 关注课本作业 助力课堂教学

- 以某高考题为例探析电化学情景分析的争议问题

- 来自石膏像制作方法的启示

- 气体压强传感技术在中学化学实验教学中的应用

- 初三化学“二氧化碳性质”公开课的实验设计

- 氢气在氯气中燃烧实验的新设计

- 利用手持技术探究“气体摩尔体积实验”

- 实验室制取氧气方法的对比及建议

- 巧用电子天平探究微粒运动和气体性质

- 硫酸铜与氢氧化钠溶液反应的实验探究

- 酒精喷灯常见故障的排查与维修

- 中学化学实验中的开放性问题:特征、类型及教学策略

- 关于应用现代信息技术进行教学的几点思考

- 微课勿重走“黑板上讲实验”的老路*

- 初、高中化学计算衔接教学的探索与思考

- 促进学生认知结构形成的教学路径

- 巧用蔡加尼克效应优化高中化学教学

- 化学观念统领下的知识结构及认识思路

- 基于教材二次开发发挥实验教学功能

- 翻转课堂教学模式的实践与反思

- 关于“阿伏伽德罗常数”的教学思考

- plushly

- plushness

- plushnesses

- plus or minus

- plus's

- pluss

- plusses'

- plusses

- plus sign

- plus tick

- plustick

- plus²

- plus³

- microcircuitry

- microclastic

- microcolony

- microcomputer

- microcomputers

- microcomputers'

- microcomputing

- microcontinental

- microcook

- microcosm

- microcosmically

- microcosmic,microcosmical

- 苦熬

- 苦熬出头,创建奇迹

- 苦熬出头,创造奇迹

- 苦爱

- 苦爷

- 苦狗

- 苦瓜

- 苦瓜拌黄连

- 苦瓜攀苦藤——苦相连

- 苦瓜泡进黄连汤——苦得说不成

- 苦瓜缠上黄连—— 一样是苦

- 苦瓜缠上黄连——一样是苦

- 苦瓜脸

- 苦瓠子

- 苦瓠连根苦,甜瓜彻蒂甜

- 苦甘

- 苦甚甘回

- 苦生苦长

- 苦留

- 苦疾

- 苦痛

- 苦瘠

- 苦的不尽,甜的不来

- 苦相

- 苦相连