林旭翔 张凌峰 薛金林

摘要 为提高芦蒿扦插效率、减少人工劳动时间以及降低劳动强度,设计了一种芦蒿扦插用的种苗秆自动分苗装置,以便实现种苗秆箱体里芦蒿种苗秆的有序分离,并自动将其送入扦插装置,完成芦蒿种苗秆的扦插作业。首先对芦蒿苗秆的物理特性和力学特性进行分析,然后对分苗装置进行结构设计。样机制造后进行了分苗效率试验,结果表明当轴带转速为28 r/min时设计的芦蒿自动扦插机分苗装置效率最高,每分钟可分苗约116个,能够较好地实现有序分苗效果。

关键词 芦蒿;扦插机;分苗装置;结构设计

中图分类号 S.220.2文献标识码 A文章编号 0517-6611(2021)02-0211-05

doi:10.3969/j.issn.0517-6611.2021.02.057

开放科学(资源服务)标识码(OSID):

Design of Seedling Separation Device of Automatic Cutting Machine of Artemisia selengensis

LIN Xuxiang, ZHANG Lingfeng, XUE Jinlin

(Institute of Technology, Nanjing Agricultural University, Nanjing,Jiangsu 210031)

Abstract In order to improve the cutting efficiency of Artemisia selengensis, reduce the labor time and labor intensity, we designed an automatic seedling separation device for seedling stalks of A.selengensis, so as to realize the orderly separation of seedling stalks of A.selengensis in the seedling stalk box and automatically send it to the cutting device to complete the cutting operation of the seedling stalk of A.selengensis. Firstly, the physical and mechanical properties of A.selengensis stalks were analyzed, and then the structure design of the seedling dividing device was carried out. After the prototype was manufactured, a seedling efficiency test was conducted. The test results showed that when the shaft speed was 28 r/min, the designed seedling cutting device of A.selengensis had the highest efficiency, which could divide nearly 116 seedlings per minute, which could achieve an orderly seedling effect.

Key words Artemisia selengensis;Cutting machine;Seedling separation device;Structural design

蘆蒿味道鲜美,营养丰富,是一种经济效益很高的作物。尤其在南京市八卦洲的芦蒿栽植区,芦蒿的年产值已高达8亿元,成为推动南京农业经济发展的重要力量。但是,随着农村劳动力的日益匮乏,芦蒿的种植成本已逐渐提高,成为制约芦蒿种植产业进一步发展的重要因素[1]。因此,加快开展芦蒿机械化分苗与扦插的技术研究和应用已成为江苏省乃至全国芦蒿种植业发展的迫切需要,并且提高劳动效率、降低劳动强度、促进农村劳动力向第二、三产业转移也离不开芦蒿种植的机械化[2]。

目前,国内外已有一些扦插机械的研发报道。国外的Ferrari公司设计了一种钵体苗移栽机,Chechen Magli公司设计了一种Wolfer移栽机,其结构设计可靠,操作方便,但生产制造精度要求高,造价昂贵,不适合我国农地分散的国情[3]。与发达国家的扦插机械相比,我国扦插机械设备的研发整体上晚了近40年。目前我国扦插机械技术水平仅处于起步阶段,且全国大部分地区还是沿用人工扦插的方式,所以芦蒿扦插机械及其自动分苗装置具有广阔的发展空间[4]。在国内,华中农业大学开发出2ZL-10藜蒿扦插机,但该扦插机分苗取苗过程的自动化程度还不高;南通富来威农业装备有限公司进行了芦蒿机械化扦插试验研究,但其研制的芦蒿扦插机械工作效率和经济效益均不够理想,因而没有得到大规模推广与应用[5-7]。总体来看,国内芦蒿扦插机械还存在自动化程度不高、机型单一、作业效率不高、工作可靠性欠佳等问题[8]。

笔者根据芦蒿扦插实际需要,设计了一种高效的芦蒿扦插自动分苗装置,以期解决芦蒿扦插效率低、用工量大、劳动强度大等问题。

1 芦蒿苗秆的特性分析

1.1 芦蒿苗秆的物理特性分析

1.1.1 试验目的。

为了合理设计出芦蒿扦插机械,需要对芦蒿苗秆进行物理特性分析,保障在后期的设计过程中能够满足芦蒿的物理特性[9]。物理特性包括苗秆的表观特性测量和物理机械特性测试,其中外观特性包括芦蒿的全长、截取芦蒿苗秆长度、等间距处的直径、苗秆的直立度等;物理机械特性包括抗弯强度、抗剪强度等。

1.1.2 试验方法。

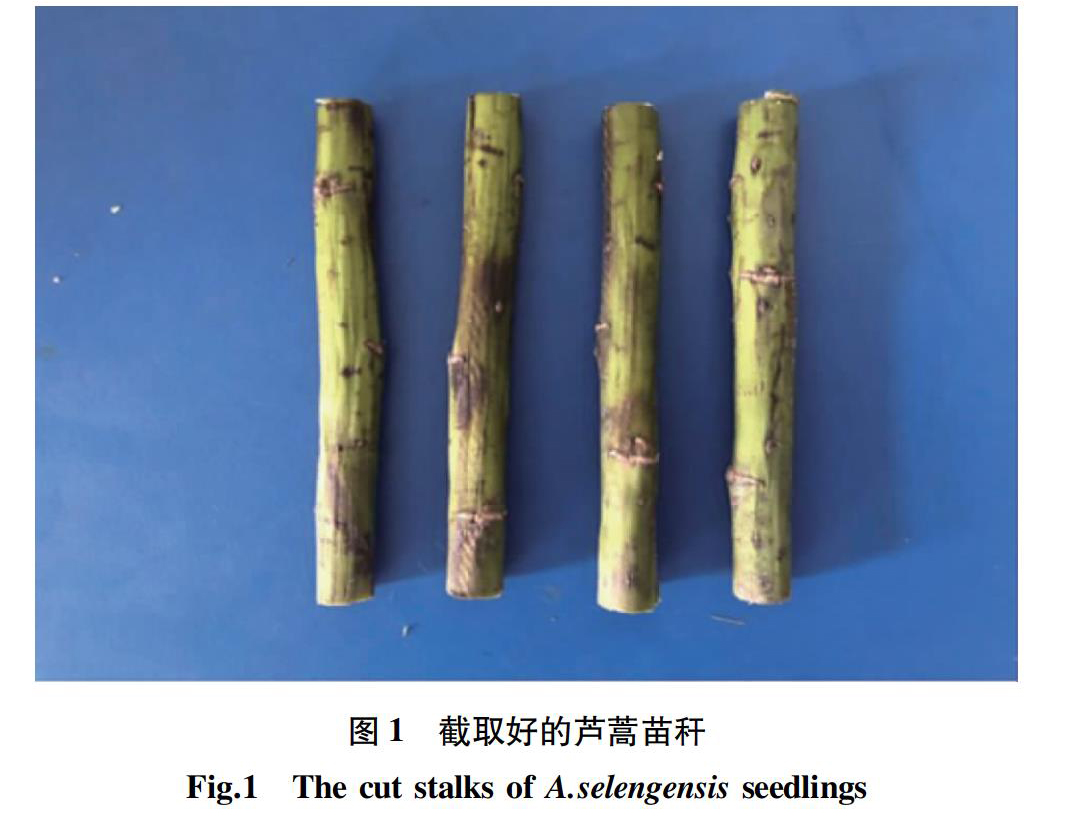

采用从南京市八卦洲种植区采集的芦蒿苗秆,将其处理成80 mm长,直径8~10 mm,如图1所示;主要试验器材为TMS-PRO质构仪,如图2所示。

将电脑与质构仪连接,在电脑端打开软件程序,通过调节质构仪上的上下按键控制力臂上下的移动,设置TMS-PRO质构仪的参数:

试验前速度、试验测试速度和回程速度均为300 mm/min,起始力0.15 N,测试最大距离30 mm,挤压距离10 mm。

芦蒿苗秆的弯曲试验如图3所示。

1.1.3 试验结果分析。

芦蒿苗秆弯曲试验结果包括芦蒿苗秆的最大硬度、最大硬度时对应的位移、最大硬度做功,通过多组试验取平均值,得到表1,分别取4组试验数据,记为1、2、3、4组。

由表1可知,4组最大硬度、最大硬度时的位移、最大硬度做功的平均值分别为52.48 N、4.21 mm、145.21 mJ。通过对比发现,在近乎理想的状态下芦蒿苗秆的硬度、最大硬度时的位移和最大硬度做功与芦蒿的粗细成正比,符合弯曲强度规律。

在芦蒿自动扦插机装置设计中,以以上试验数据作为参考,间接进行苗秆箱体机构与轴带机构中的传送带不平度设计以及其他相关的整体方案设计,为实现预期目标打下坚实基础。

1.2 芦蒿苗秆的力学特性分析

1.2.1 试验目的。

建立芦蒿苗秆的力学模型,根据芦蒿苗秆的特性参数,通过ANSYS有限元分析软件建立苗秆力學模型,对芦蒿苗秆在不同生长部位的轴向、径向压缩力学特性进行研究,比较模型计算值和试验测试值。

1.2.2 芦蒿苗秆有限元模型的建立。

在ANSYS中的DM模块中建立圆柱体模型近似代替芦蒿苗秆,设置苗秆的材料属性、轴向压缩时的弹性模量和径向压缩时的弹性模量,并参考水果的泊松比将芦蒿苗秆的泊松比设置为0.20~0.50。划分网格时,由于芦蒿苗秆为规则形状,采用自动划分,在有限元模型上设置轴向载荷和径向载荷,芦蒿模型相关参数设置如下:直径10 mm,长度150 mm,含水率56.46%,轴向弹性模量10.0 MPa,径向弹性模量7.90 MPa,泊松比0.35。芦蒿苗秆模型如图4所示。

对建立的三维模型进行网格划分。根据不同的模型情况,采取不同的划分方式,针对芦蒿苗秆模型较为规则的情况,采用自动网格划分方式(automatic)。

对划分好网格质量的模型开始施加轴向和径向的载荷,设置轴向载荷和径向载荷分别为10.00和7.90 MPa。载荷参数设置和载荷施加方式如图5所示。

在ANSYS-Workbench分析环境中,分别对芦蒿苗秆模型设置载荷和约束。对分析添加等效弹性应变云图(equivalent elastic strain)、等效应力(equivalent stress)、总变形(total deformation)分析求解,通过软件计算处理后可以查看云图并分析其应力应变情况,验证其是否符合强度和刚度要求。如图6~8所示,显示了芦蒿苗秆在载荷施加的状态下位移变形情况。

1.3 芦蒿苗秆特性综合分析

物理特性试验和力学特性试验结果都表明,芦蒿在不同载荷施加方向下的物理特性和力学特性是存在差异的,径向的力学特性远小于轴向,径向受到的载荷应力远小于轴向受到的载荷应力大小。

根据有限元的应力云图可知,芦蒿苗秆在载荷施加点处的应变位移最大,轴向的另一端应变位移最小,并且由施加点处到轴向另一端处逐渐减弱;随着应力载荷的逐渐增大,芦蒿苗秆的破损处与物理特性分析中芦蒿苗秆的破损位置大致相同,出现在芦蒿苗秆的边缘位置,符合规律,进一步说明利用有限元分析方法研究芦蒿的力学特性是符合客观价值的。

以上研究结果为芦蒿自动扦插机的总方案设计提供了理论基础,为总方案的设计提供了设计依据。

2 芦蒿自动扦插机分苗装置的设计要求和结构方案

2.1 设计要求

该研究设计的芦蒿自动扦插机分苗装置应满足以下设计要求:①将苗秆箱体内部的芦蒿苗秆进行有序分离,进而送入扦插装置以进行芦蒿的扦插作业。②在保证机器正常运转的前提下,分苗装置的分苗效率应尽可能得高。③在进行分苗作业时应当尽可能的减少机械损伤苗秆,防止芦蒿苗秆之间因过度挤压而造成苗秆的压伤、压折[10]。

2.2 结构方案

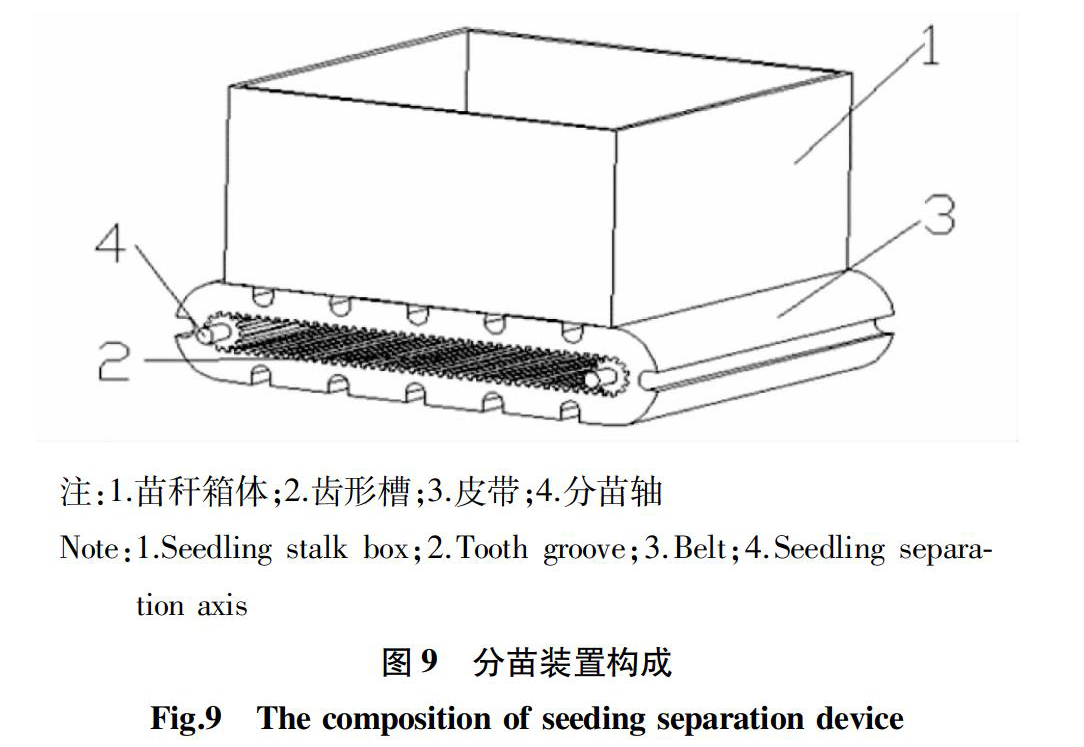

分苗装置是将放置在苗秆箱体内部的芦蒿苗秆进行有序分离,分离过后的芦蒿苗秆进入到扦插装置,

通过扦插装置的扦插动作完成芦蒿苗秆在田地里的自动化栽植。芦蒿自动扦插机分苗装置设计方案,如图9所示,包括苗秆箱体、轴带机构。轴带机构安装于苗秆箱体正下方,由皮带和滚轴组成;皮带具有一定厚度并开有圆弧槽,带圆弧槽的皮带与滚轴齿形啮合[11-13]。

2.3 工作原理

当使用芦蒿自动扦插机时,分苗装置挂接在拖拉机上或者其他动力源上,从而带动分苗装置开始工作。芦蒿苗秆由苗秆箱体上口投入,由皮带圆弧槽出苗,同时轴带机构带动皮带运动,实现苗秆水平运动,使得苗秆在皮带一端圆弧槽出苗。位于苗秆箱体内部的苗秆有序落入到分苗轴上的圆弧槽内,并随着皮带的转动而有规律地出苗。皮带上的圆弧槽可以为一个或多个,这样皮带转一圈就有一个或多个苗秆落下。对于有多个圆弧槽的皮带,需要等间隔分布,保证皮带转动时苗秆有序间隔落下,这样便完成了芦蒿的分苗工作[14]。

该设计方案能够有效避免苗秆下落受阻而产生漏插的情况,由于分苗装置采用水平放置,减小了苗秆之间相互挤压的作用力,并且水平传送带上等间距布置槽口,芦蒿苗秆等距离落入槽口,产生分苗的效果,实际试验过程中分苗效率较高。

3 样机试验

3.1 样机加工

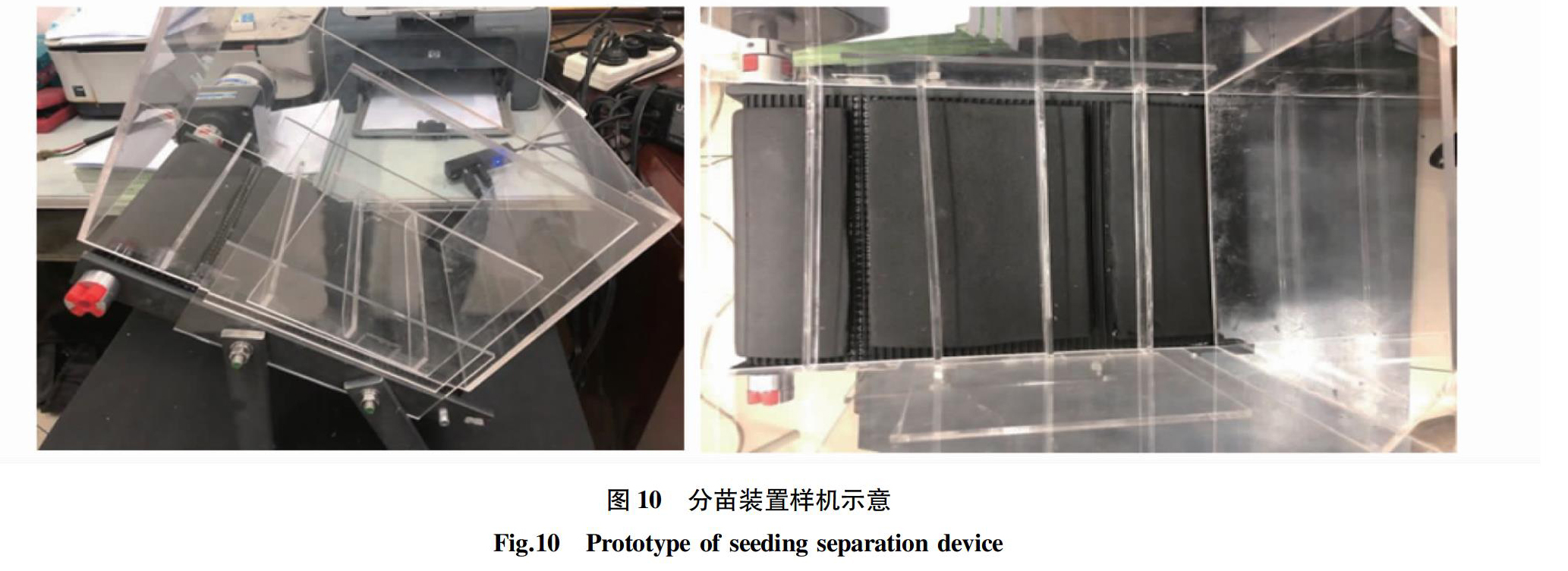

通过对分苗装置的设计,确定了苗秆箱和轴带机构的结构参数。然后,进行样机的虚拟装配,确保样机的结构设计没有问题后,将样机的三维模型整理成工程图纸进行加工与组装,制作的样机如图10所示。

3.2 样机的分苗试验

为了检验分苗装置在分苗过程中的效率和可靠性,采用将电机通过联轴器与分苗装置传动轴固定连接,电机的转动提供分苗装置皮带转动所需要的动力,通过皮带的转动来达到测试分苗效果的试验方案[15]。图11为分苗装置的試验图,采用Z5D60-24GU型号的电机和MMT-DC-24DP10BL-FR型号的控制器进行分苗装置的效率试验。图12为分苗装置的控制总成。

在试验过程中,通过控制控制器外接的10 kΩ电阻器大小可以控制电机转速的快慢[16]。当电机转速过快时,由于芦蒿苗秆在箱体内的相互作用力会出现苗秆相互挤压变形的情况,不利于分苗装置的分苗;当电机转速过慢时,分苗速度跟不上扦插装置的扦插速度,不利于自动化扦插速度的提高,因此该试验先对电机进行了标定,得出电机电压和电机转速之间的关系。当电机转速为20 r/min时电机电压为5.97 V;随着电机转速的增加,电机电压也不断增加;当电机转速为100 r/min时,电机电压为21.5 V。

试验过程中,通过改变电位器的电阻大小来改变控制器对电机的输出电压大小,从而改变电机转速的大小,电机转速大小影响分苗装置的分苗速率。将分苗装置和电机装配好,通过改变控制电位器电阻大小来改变电机转速,将分苗箱体装满芦蒿苗秆,试验过程中计算每分钟分苗装置可以有序分离苗秆数量,分4组试验,结果如表2所示。

将试验得到的数据拟合成曲线可知,当电机转速过快时,苗秆箱体内的芦蒿苗秆容易发生卡苗的现象,造成无法分苗,偶然的情况可以实现少量的有序分苗,但不适合长期采用该转速。分苗速率与电机转速的关系曲线如图13所示。

通过分析以上试验数据,可得出以下结论:当控制电阻

器电阻大小在6 kΩ左右时,即电机转速为28 r/min时,分苗效率最高,分苗约116个/min,能够较好地实现有序分苗效果。

分苗装置样机的分苗效率试验表明,设计的分苗装置结构可靠,具有良好的分苗效果,相较于传统的人工分苗,用时短,效率高,苗秆损伤率小。

4 结论

为了提高芦蒿扦插效率、减少劳动时间以及降低劳动强度,笔者设计了一种芦蒿自动扦插机的分苗装置。试验结果表明,苗秆箱体里的芦蒿种苗秆能有序分离,工作效率高,满足设计要求,为后续的全自动扦插作业提供了技术支撑。

参考文献

[1] 施印炎,章永年,汪小旵,等.基于Pro/E的茎叶类蔬菜有序收获机设计[J].农机化研究,2017,39(3):139-143.

[2] 朱春燕.设施内移栽机的分析及探究[J].农业开发与装备,2018(11):169-170.

[3] 施印炎,章永年,汪小旵,等.环保自走式芦蒿有序收获机的研制与样机试验[J].中国农机化学报,2018,39(11):17-21.

[4] 肖名涛,肖仕雄,孙松林,等.油菜钵体苗移栽机构研究现状与发展趋势[J].农机化研究,2019,41(12):1-6.

[5] 崔志超,陈永生,管春松,等.基质块苗蔬菜移栽机试验研究[J].农机化研究,2019,41(10):158-161,168.

[6] 韩成全,齐海龙,李海锐.2ZS-2型甜菜移栽机的研究与设计[J].现代化农业,2018(11):67-68.

[7] 廖杰,谭宁宁,刘成鑫.浅谈我国农业机械化发展问题与措施[J].南方农机,2019,50(5):55.

[8] 马春辉,冯秀清,曹海波,等.寒温带地区丹参机械化移栽技术分析[J].黑龙江科学,2018,9(24):74-75.

[9] 罗东,吕杰.基于Ansys Workbench的工装有限元分析及优化设计[J].机械管理开发,2018,33(10):6-8.

[10] 张海龙.钵苗移栽机栽植机构设计[J].农村牧区机械化,2016(5):35-36.

[11] 汪鹏飞.旱地钵苗移栽机栽植机构的设计与分析[D].石河子:石河子大学,2017.

[12] 陈星谷,尹文庆,张美娜.曲柄摇杆复合平行四边新型栽植机构的设计与试验[J].机械设计,2015,32(9):65-70.

[13] 程郅皓,丁兰英,赵育泽,等.基于ADAMS与CREO的多杆式旱地移栽机结构设计[J].南方农机,2017,48(12):1-2.

[14] 张照.油菜钵苗移栽机关键部件设计与试验[D].武汉:华中农业大学,2017.

[15] 曹慧鹏.2ZBZM-2型蔬菜秧苗移栽机的性能试验[J].农机科技推广,2015(10):48-49,52.

[16] 何亚凯,李树君,杨学军,等.凸轮摆杆式栽植机构运动分析及性能试验[J].农业工程学报,2016,32(6):34-41.

- 小型农业机械在山区的推广与应用

- 基层农机监理存在的问题与对策探究

- 人工智能在数控加工中的应用

- 镁合金复合镀层结构和耐腐蚀性能研究

- 电气自动化技术在农业上的应用分析

- 基于电子技术趋势下的单片机应用前景研究

- 喷涂金属阶梯涂层防腐技术及应用

- GW16(22)型隔离开关静触头吊装工具的研制

- 热输入对5052铝合金焊接热影响区软化性能的影响

- 进化树在专利方案生成中的应用

- 高寒地区家用沼气发酵罐的实用性改进研究

- 一种冰雪路面除冰机结构研究

- JY-800A智能留胚碾米机的研制

- 中马力拖拉机使用情况研究

- 电动汽车可扩展式架构研究综述

- 超低量静电喷雾质量影响因素分析

- 有机肥替代化肥对旱地小麦水氮利用及经济效益的影响

- 一种拉切式水果采摘器的设计

- 马铃薯联合收获机控制系统设计

- 人工智能在数控加工中的应用

- 镁合金复合镀层结构和耐腐蚀性能研究

- 电气自动化技术在农业上的应用分析

- 基于电子技术趋势下的单片机应用前景研究

- 喷涂金属阶梯涂层防腐技术及应用

- GW16(22)型隔离开关静触头吊装工具的研制

- untestifying

- untextural

- untextured

- unthanking

- unthawed

- unthawing

- untheatric

- untheatrical

- untheatrically

- unthematic

- unthematically

- untheological

- untheoretic

- untheoretical

- untheoretically

- untherapeutic

- untherapeutical

- untherapeutically

- unthick

- unthicken

- unthickened

- unthickening

- unthickens

- unthicker

- unthickest

- 可以作为借口的事

- 可以作为典范的重要书籍

- 可以作为准则的教诲的话

- 可以作为后人鉴戒的往事

- 可以作为学习、仿效标准的人或事物

- 可以作为榜样的人或单位

- 可以作为规范来遵守的礼乐制度

- 可以使人警惕的事

- 可以使用

- 可以使鬼者,钱也;可以使人者,权也

- 可以供马驰行的大路

- 可以依靠或指望的来源

- 可以依靠的人或物

- 可以依靠的人或集体

- 可以保全生命之地

- 可以保证

- 可以信赖

- 可以信赖依靠

- 可以信赖的坚强人物

- 可以先斩后奏

- 可以准许

- 可以凭借的资历、能力、条件等

- 可以取下的扁平盛器

- 可以启闭开合的灵巧机械

- 可以定居之地