薛胜峰 谭旭东 周立平 王海宝

摘 要:根据MTU956核电柴油机利用Simulink建立了对应的增压柴油机平均值模型,利用dSPACE搭建了电控系统硬件在环仿真试验平台。利用硬件在环仿真试验平台主要进行了起动功能、调速功能、相继涡轮增压切换过程的验证。试验结果表明,该仿真试验平台在满足实时性的前提下具有较高的精度,可靠性高,灵活方便,能有效地提高开发效率。

关键词:核电柴油机;电控系统;硬件在环

DOI:10.16640/j.cnki.37-1222/t.2019.18.160

0 引言

调速器对于柴油机就相当于是人的大脑,对于柴油机有着十分重要的作用。其原理是当柴油机负荷变化时,调速器根据对应的控制策略自动的加大或者减小油门,从而使柴油机转速达到目标值[1]。由于柴油机的工作条件十分恶劣,存在许多极限以及危险的工况,对于人身安全存在许多隐患,因此硬件在环仿真测试技术对于控制系统的开发十分重要。本文以MTU956核电柴油机为研究对象,利用dSPACE硬件与Simulink软件搭建了电子调速系统硬件在环仿真试验平台,为调速系统功能的正确性和有效性验证提供了良好的环境。

1 柴油机实时仿真模型结构原理

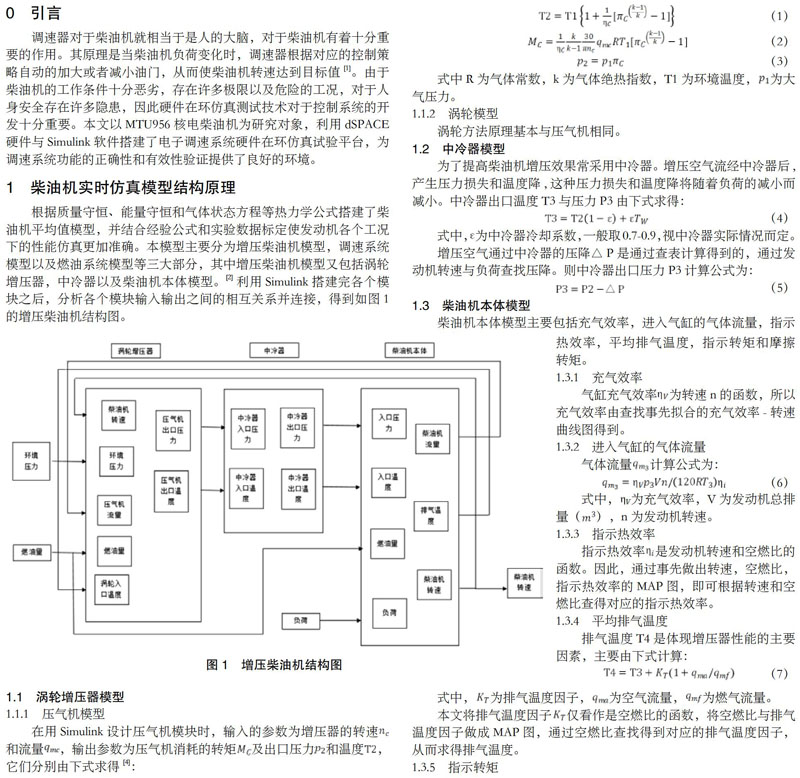

根据质量守恒、能量守恒和气体状态方程等热力学公式搭建了柴油机平均值模型,并结合经验公式和实验数据标定使发动机各个工况下的性能仿真更加准确。本模型主要分为增压柴油机模型,调速系统模型以及燃油系统模型等三大部分,其中增压柴油机模型又包括涡轮增压器,中冷器以及柴油机本体模型。[2]利用Simulink搭建完各个模块之后,分析各个模块输入输出之间的相互关系并连接,得到如图1的增压柴油机结构图。

1.1 涡轮增压器模型

1.1.1 压气机模型

在用Simulink设计压气机模块时,输入的参数为增压器的转速和流量,输出参数为压气机消耗的转矩及出口压力和温度,它们分别由下式求得[4]:

式中R为气体常数,k为气体绝热指数,T1为环境温度,为大气压力。

1.1.2 涡轮模型

涡轮方法原理基本与压气机相同。

1.2 中冷器模型

为了提高柴油机增压效果常采用中冷器。增压空气流经中冷器后,产生压力损失和温度降,这种压力损失和温度降将随着负荷的减小而减小。中冷器出口温度T3与压力P3由下式求得:

式中,为中冷器冷却系数,一般取0.7-0.9,视中冷器实际情况而定。

增压空气通过中冷器的压降△P是通过查表计算得到的,通过发动机转速与负荷查找压降。则中冷器出口压力P3计算公式为:

1.3 柴油机本体模型

柴油机本体模型主要包括充气效率,进入气缸的气体流量,指示热效率,平均排气温度,指示转矩和摩擦转矩。

1.3.1 充气效率

气缸充气效率为转速n的函数,所以充气效率由查找事先拟合的充气效率-转速曲线图得到。

1.3.2 進入气缸的气体流量

气体流量计算公式为:

式中,为充气效率,V为发动机总排量(),n为发动机转速。

1.3.3 指示热效率

指示热效率是发动机转速和空燃比的函数。因此,通过事先做出转速,空燃比,指示热效率的MAP图,即可根据转速和空燃比查得对应的指示热效率。

1.3.4 平均排气温度

排气温度T4是体现增压器性能的主要因素,主要由下式计算:

式中,为排气温度因子,为空气流量,为燃气流量。

本文将排气温度因子仅看作是空燃比的函数,将空燃比与排气温度因子做成MAP图,通过空燃比查找得到对应的排气温度因子,从而求得排气温度。

1.3.5 指示转矩

指示转矩Mi的计算公式为:

1.3.6 摩擦转矩

本文将摩擦转矩仅仅看作是转速的函数,由下式求得:

1.4 燃油系统

燃油系统的燃油量主要随柴油机转速n与齿条位移x改变,其计算公式为:

1.5 调速系统

调速系统主要采用PID来控制柴油机转速,它根据目标转速和实际转速偏差的比例(P),积分(I)和微分(D)进行控制。其原理是转速偏差经过PID的算法处理转变为执行器的控制信号,并最终作用于燃油系统的齿条位移,实现喷油。

2 柴油机硬件在环试验平台的建立

柴油机电子调速系统硬件在环平台主要由柴油机实时仿真模型、输入输出接口、控制器、执行器等构成。[3]图3为柴油机硬件在环试验平台信号连接原理图。

dSPACE实时系统具有高速计算能力,包括处理器和I/0接口等,而且可以方便的实现代码生成、下载和试验等工作。将Simulink建立的柴油机仿真模型下载到dSPACE上,通过dSPACE上的I/O模块将柴油机输出的数字信号转变为与控制系统相对应的模拟信号。利用dSPACE平台来模拟柴油机的工作过程并进行相关数据的分析与处理,实现柴油机模型与实际控制器的无缝连接[5]。

其中发动机模型的转速信号需要转换成ECU可识别的固定占空比(0.5)的脉冲信号,转换公式如下:

该柴油机调速系统硬件在环试验平台具有可以对实际情况进行模拟而不会产生危险,测试柴油机在极端条件下的性能,降低设备成本以及维护成本等诸多优点,因此,对该柴油机调速系统硬件在环试验平台的研究具有重要的意义。

3 柴油机硬件在环仿真试验

利用建立的柴油机调速系统硬件在环仿真试验平台,主要对起动过程、调速过程、相继增压过程切换等进行了仿真测试。

3.1 起动过程验证

起动过程中,首先由电机拖动发动机至65r/min,此时执行器动作,开始喷油,并保持执行器位移为12mm,开环加速至500r/min,此时加入转速闭环并加速至600r/min保持稳定。起动过程的转速曲线和齿条位移曲线如下图4,图5所示。结果表明,本文搭建的半物理仿真平台能够较好的模拟和验证柴油机起动过程。起动测试内容如表1所示。

由图中转速曲线可知,此柴油机仿真模型起动所需的时间大概在2s,符合柴油机的运行规律;与此同时,起动过程中的柴油机转速超调量大概在50r/min,转速波动的范围在合理范围之内,与柴油机转速对应的齿条位移变化曲线符合柴油机的运行规律,因此本仿真过程验证了柴油机的起动过程。

3.2 调速功能验证

对于调速功能的验证主要是对柴油机进行突加和突卸负荷,观察柴油机响应特性。在所建立的增压柴油机仿真模型中搭建了负荷调节模块,当柴油机稳定在额定转速1500r/min时,通过对仿真模型突加和突卸负载,得到柴油机转速变化曲线以及齿条位移变化曲线,分别如图6,图7所示。

从图中转速曲线可以看出,柴油机稳定在额定转速1500r/min时,突然对柴油机施加负载,转速迅速下降到1470r/min左右,又在很短的时间内恢复到1500r/min,整个过程大概在1s左右;与此对应的齿条位移为了使转速稳定在1500r/min,迅速上升,最终稳定在13mm左右。然后突然对柴油机卸去负载,转速迅速上升到1530r/min左右,又在很短的时间内恢复到1500r/min,整个过程持续时间大概在1s左右;同时齿条位移迅速下降最终稳定在6.5mm左右。整个突加突卸过程的转速和齿条位移响应速度快,符合柴油机的运行规律。

3.3 相继增压切换过程验证

MTU956柴油机所带的五组涡轮增压器具体工作过程为:柴油机转速达到300rpm时,A1/A2涡轮增压器切入使用;当A1/A2的涡轮增压器转速到达39000rpm时,B1涡轮增压器切入使用;当B1涡轮增压器转速达到39000rpm时,B2涡轮增压器切入使用;当B2涡轮增压器转速达到41000rpm时,B3涡轮增压器切入使用。通过柴油机硬件在环仿真平台模拟上述涡轮增压器工作过程,得到如图所示涡轮增压器转速变化曲线。

由上述涡轮增压器转速曲线可知,增压器A1、A2同时工作,因此转速一致。当增压器A1、A2转速随着工况增大到39000rpm时,增压器B1开始切入,受B1切入的影响,增压器A1、A2的转速斜率降低,即上升速度降低,但依旧处于加速状态;当增压器B1转速達到39000rpm时,增压器B2开始切入,受B2切入的影响,增压器A1、A2、B1转速斜率下降,A1、A2转速基本保持平稳,B1转速上升速度降低;当增压器B2转速达到41000rpm时,增压器B3切入,受B3切入影响,增压器A1、A2、B1转速由于达到极限而开始下降,增压器B2依旧处于加速状态,但转速上升速度降低;最终由于每个增压器所流经的流量一致,转速最终达到一致。整个涡轮增压器切入到稳定的过程持续10s左右且整个过程符合柴油机的工作规律。

结果表明,所建立的柴油机硬件在环试验平台能较好地模拟相继增压切换过程,验证了系统的相继增压控制策略。

4 结论

根据核电柴油机调速系统测试需求,通过Simulink建立了柴油机实时仿真模型,利用dSPACE建立了完整的柴油机调速系统硬件在环测试平台。基于该平台,主要进行了柴油机起动过程、调速功能以及相继增压切换过程测试与验证。实验结果显示:

(1)根据Simulink软件建立的增压柴油机实时仿真模型,兼顾了硬件在环测试的实时性以及精确度,为柴油机调速系统硬件在环试验平台的测试工作顺利进行提供了必要的基础。

(2)建立的硬件在环试验平台可以对实验所不能完成的极端工况进行测试与验证,避免了危险事故的产生。同时该测试平台可以降低成本,具有十分可观的经济性,因此该平台的搭建十分有意义。

(3)本文所搭建的硬件在环试验平台通用性较好,可以对柴油机其它的控制功能进行测试与验证。

参考文献:

[1]李进.增压柴油机实时模型的搭建[D].北京:清华大学,2000.

[2]李彬轩.柴油机电控单元硬件在环仿真系统的设计及其相关研究[D].浙江大学博士学位论文,2001:1-44.

[3]宋恩哲,姚崇,孙军等.大功率柴油机全电式调速器设计与试验研究[J].船舶工程,2010,32(05):33-36.

[4]王贺春.TBD234V12柴油机相继增压技术研究[D].哈尔滨工程大学硕士学位文,2004:7-8.

[5]恒润科技.dSPACE一基于Matlab/Simulink平台的实时快速原型及硬件在回路仿真的一体化解决途径[M].恒润科技公司,2003:7-14.

作者简介:薛胜峰(1987-),男,四川西昌人,本科,工程师,从事电厂应急柴油机及汽轮机仪控设备管理及维护。

- 计算机应用技术专业人才培养模式改革初探

- 基于IATAHost—To—Host协议的GDS互联适配器设计

- 基于云计算和物联网的煤炭车辆装载运输监控管理系统研究

- 车身控制系统软件设计研究

- 基于机器人群控技术的码垛生产线控制系统

- 基于GIS的环评可视化系统在环评中的应用

- 非易失性存储发展现状及展望

- 基于ARM的嵌入式Linux软件开发平台的搭建

- 计算机硬件维护技术研究

- 计算机硬件维护原则与方法问题探讨

- 基于FPGA的跳频电调滤波器控制软件的设计与实现

- 新型太阳能智能雨篷的设计研制

- 试论单片机技术在电气传动系统的应用

- 海铁联运场站协同应用系统的研发和应用

- 浅析企业MES标准的设计

- 基于闭环控制的远程水温控制系统

- 一种基于背景差分算法的实时运动检测跟踪系统的设计

- 试论计算机体系结构的软件模拟技术

- 基于无线传感器网络的物流跟踪管理系统研究

- FatFs文件系统在微型水声监测系统中的应用

- 基于过程性评价的Office高级实训课程教学模式探讨与实践

- 中职院校PhotoShop课程教学浅谈

- 虚拟仿真技术在计算机网络类课程中的应用与实践

- 关于我国计算机教育MOOC发展的思考

- 高校机房实训教学与作业相结合的教学模式探索

- travestying

- trawl

- trawlabilities

- trawlability

- trawlable

- trawled

- trawler

- trawlers

- trawling

- trawls

- trawl through sth

- trawl/trawl through

- tray

- trayfuls

- trays

- treacheries

- treacherous

- treacherously

- treacherousness

- treacherousnesses

- treachery

- treacle

- treacled

- treacles

- treacling

- 贤会

- 贤伯

- 贤侄

- 贤侄女

- 贤侄妇

- 贤侯

- 贤俊

- 贤俊之士

- 贤兄

- 贤兄难兄

- 贤关

- 贤内

- 贤内助

- 贤功

- 贤助

- 贤劫

- 贤劳

- 贤劳如昔

- 贤勇

- 贤匹

- 贤卿

- 贤厚

- 贤友

- 贤叔

- 贤可允淑