张庆

摘 要:在板坯连铸的生产中,其内部质量的控制一直是难点,特别是铸坯的中间裂纹,因扇形段辊缝超差和二冷配水的问题,很容易产生。本文通过对中间裂纹的研究分析,找出了产生中间裂纹的4个关键点,并逐一进行解决,最终解决了中间裂纹。

关键词:中间裂纹;中厚板;二冷配水;辊缝控制

中图分类号:TF777 文献标识码:A

一、现状

型钢炼钢厂4#连铸机是莱钢唯一的中厚板连铸机,生产断面厚度200mm,250mm,300mm,宽度1500mm~2500mm,因铸坯厚度较厚,宽度较宽,铸坯内部质量控制起来难度较大,极易出现中间裂纹。4#机的产品结构主要是碳素结构钢(Q195~Q275、SS400)和低合金高强度结构钢板(如Q345、SM490)以及船板钢等,这些钢种大部分碳含量在0.1%~0.2%之间,Mn含量在0.6%~1.6%之间,因碳锰偏析的原因,生产这类钢种时,产生铸坯中间裂纹的机率更大。

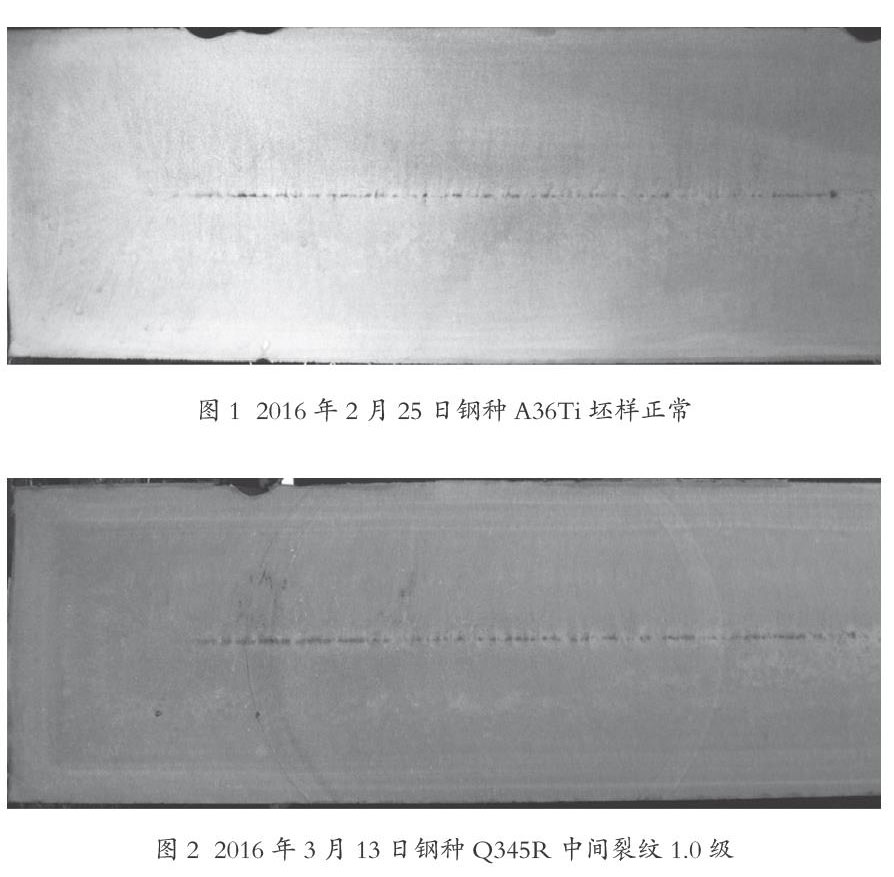

我们对4#机从2015年1月1日到2016年6月30日之间的低倍样进行了统计,共统计了461块坯样,其中有中间裂纹的坯样178块,裂纹比例38.6%。下面是正常坯样和有中间裂纹的坯样照片对比(图1和图2):

连铸坯存在中间裂纹,在轧制过程中如果不能焊合,会对轧材质量造成影响,严重时会造成厚板探伤不合,影响交货,甚至判废。

二、中厚板坯中间裂纹机理分析

连铸坯凝固过程中,一方面凝固前沿的柱状晶由于S、P元素的偏析而形成低熔点的液相薄膜,使凝固前沿抵抗拉应力的能力大大减弱,另一方面,铸坯运行过程中,凝固前沿受到各种拉应力的作用,当作用在凝固前沿的拉应力超过一定的临界值时,凝固前沿就沿柱状晶开裂,形成内部裂纹。

1.钢的高温力学性能

鋼的高温力学性能是内部裂纹的内因,决定着高温下坯壳所能承受的临界应变、应力的大小。内部裂纹都发生在第一脆性温度区,即固液两相区内,其生成的过程都是经过拉伸应力作用到凝固界面上,造成沿一次树枝晶或等轴晶的晶界开裂,然后浓化的钢水填充到开裂的缝隙中。

1.1 碳对高温力学性能的影响:碳的含量小于0.28%时,随着碳含量的增加,塑性槽向低温方向移动。

1.2 硫对高温力学性能的影响:随着钢中S含量的增加,塑性槽宽度加大,深度增加。

2.连铸坯的凝固传热对内部裂纹的影响

二冷强度过冷、过热或者区域冷却严重不均匀,造成钢的高温塑性较差和强度不足,超过钢的临界应变,铸坯产生内部裂纹。因此,二冷区铸坯表面温度分布应符合钢种的高温延性曲线,二冷配水应使得矫直时铸坯表面温度避开脆性区,控制在钢延性最高的温度区,对于低碳钢,矫直时铸坯表面温度应大于900℃,控制铸坯表面温度变化速率,一般要求延铸坯长度方向冷却速度不超过200℃/m,控制二冷区温度回升不超过100℃/m。

3.连铸坯变形对内部裂纹的影响

连铸坯在二冷区内受到4种应变力的影响,即鼓肚应变、矫直应变、热应变和机械应变。

3.1 鼓肚应变的影响:沿铸坯长度方向,鼓肚量增大到一定程度就不再增大,随着铸坯表面温度的不断降低和坯壳厚度的增加,坯壳抵抗钢水变形的能力不断增强,鼓肚应变呈不断减小的趋势。

3.2 矫直应变的影响:连铸机共有14个扇形段,其中1-6段是弧形段,7-8段是矫直段,9-14段是水平段,14个段中,矫直段对内部裂纹的影响是最大的,若铸坯运行到矫直段时,铸坯的表面温度低于900℃,或者是矫直段本身的辊缝差别大于0.5mm,就会极大地诱发中间裂纹。

3.3 热应变的影响:铸坯扇形段内二冷区的冷却对铸坯内部的中间裂纹有显著的影响,二冷水总量的大小和分布对铸坯凝固组织的构成、凝固壳的厚度以及铸坯高温力学强度都有重要的影响。因此对铸坯的冷却要求要整体均匀,不能局部过热或过冷,因过热或过冷,都会造成中间裂纹的增加。

3.4 机械应变的影响:辊子不对中导致凝固前沿产生应变的大小与辊子不对中量、坯壳厚度、辊间距等因素有关。

4.铸机拉速和中间包过热度对中间裂纹的影响

铸机拉速和钢水的过热度对中间裂纹的影响与二次冷却对中间裂纹的影响有很大的相似之处,主要是影响了铸坯中柱状晶和等轴晶的比例、凝固坯壳的厚度和凝固末端的位置。合适的钢水过热度应控制在10℃~20℃,在生产中应以连铸为中心,大力推广铸机恒拉速操作。

三、原因分析

通过观察4#机铸坯低倍样的中间裂纹,再查看4#机每次定修测量的辊缝图,裂纹的是从相对应的较差的辊缝处产生的,在二冷区因二冷不合理,裂纹的程度进一步加强。裂纹产生的机理是因为扇形段辊子因磨损变形,辊缝超差大于0.5mm,不对中的应变大于临界应变,最终导致了中间裂纹的产生。

四、解决措施

针对目前铸坯低倍样中间裂纹的情况,下一步可以从以下几个方面解决:

1.采用相同二冷区喷嘴差别控制技术,解决二冷喷嘴脉冲喷水,改善铸坯二冷区回热的问题。二冷区的5、6、7三个冷却区控制着扇形段2-8段的冷却,但每个冷却区都控制2~3个扇形段的冷却,因扇形段是从上到下布置的,造成的结果是每个冷却区的最下部的扇形段喷嘴效果较好,但上部的扇形段喷嘴喷水雾化严重不良。解决方案是,将每个冷却区下部扇形段的喷嘴型号减小10%~20%,上部喷嘴的喷水效果会得到极大的改善。

2.建立半凝固高温矫直配水模型,优化二冷配水,在保证生产顺行的基础上调整比水量,避免凝固末端进入矫直区,进一步提高铸坯的矫直温度,使矫直温度大于900℃,第1脆性温度区对铸坯中间裂纹的影响降到最低。

3.做好扇形段的维修,进一步提高维修标准,辊缝符合按照奥钢联的要求。

4.每次定修坚持测量辊缝,保证在线辊缝全部小于±0.5mm,发现辊缝超差,下次定修要及时进行更换。

5.连铸机出现异常生产情况时,谨慎处理,特别是出现铸坯拉不动的情况时,禁止盲目拉坯,防止损坏扇形段。

结论

(1)通过统计分析,总结出中间裂纹产生的规律性,从而找出中间裂纹在连铸生产过程中产生的位置。

(2)找到中间裂纹产生的关键因素,并采取相应的措施,可以极大地缓解中间裂纹的产生。

(3)采取完措施后,经过6个月的统计,目前的中间裂纹比例是0.4%,基本解决中间裂纹缺陷。

参考文献

[1]王国栋.中国中厚板轧制技术与装备[M].北京:冶金工业出版社,2009.

[2]姚书芳.连铸板坯内部裂纹的成因及防止措施[J].钢铁,2010(12):123.

[3]汪洪峰.连铸板坯角部横裂纹的形成机理及控制措施[J].连铸,2015(1):94.

- 观察细节护理对妇科腹腔镜患者术后并发症发生率及生活质量的影响

- 延续性护理模式在青光眼出院患者应用中的护理体会

- 1例小儿暴发性心肌炎ECMO治疗的护理

- 腹腔镜胆囊切除术患者的围手术期护理措施

- 心理护理干预对老年性腰椎间盘突出症患者的影响分析符

- 延伸护理在留置尿管患者家庭护理中的应用分析

- 心理护理对血液透析患者心理状态的影响分析

- 沟通技巧在门诊分诊护理中如何应用

- 循证护理在糖尿病肾病患者护理中的应用效果分析

- 产科实施安全文化理念对提高产科护理安全性的价值研究

- 产后出血救治中的护理如何配合?

- 肝硬化并上消化道出血的护理体会

- 优质护理干预在脊柱骨折合并脊髓损伤手术中的护理效果分析

- 针对性护理干预在子宫肌瘤围手术期的临床应用效果研究

- 系统化护理干预对提升呼吸内科住院患者生活质量和护理满意度的效果观察

- 浅析对脑动脉供血不足头晕患者的全面干预护理

- 对出院慢性心力衰竭患者中实施延续性护理干预效果评价

- 护理教育干预对糖尿病足预防的效果研究

- 分析重症监护室患者肠内营养相关性腹泻的影响因素及护理

- 肠内营养在胃肠外科术后的早期应用及护理体会

- 细节护理干预对预防神经内科护理差错的临床价值

- AIDET沟通模式在日间手术护理的应用分析

- 预防卵巢癌病人术化疗药物引副作用观察护理对策

- 集中护理模式在改善结直肠癌术后治疗效果及对生活质量的作用探讨

- 怎样护理老年网脱病人更好

- predamned

- predamning

- predamns

- predark

- predarker

- predarkest

- predarkness

- predarknesses

- predata

- pre-datas'

- predatas

- predate

- predated

- predates

- predating

- predator

- predatorily

- predatoriness

- predatorinesses

- predators

- predatory

- predatory lender

- predatorylending

- predatory lending

- predatory price

- r2022090410003502

- r2022090410003503

- r2022090410003504

- r2022090410003506

- r2022090410003507

- r2022090410003508

- r2022090410003509

- r2022090410003510

- r2022090410003511

- r2022090410003512

- r2022090410003513

- r2022090410003514

- r2022090410003516

- r2022090410003517

- r2022090410003518

- r2022090410003519

- r2022090410003520

- r2022090410003522

- r2022090410003523

- r2022090410003525

- r2022090410003526

- r2022090410003528

- r2022090410003529

- r2022090410003531

- r2022090410003532