李发喜 覃佳亮 覃雄臻 仝家鹏

摘 要:该文针对公司某车型摆臂与副车架连接前点出现的异响问题,通过CAE仿真分析、扭矩检查以及路试试验,找出了异响问题的根本原因是螺栓扭矩衰减,导致预紧力不足,螺栓松动,并通过采用扭矩-转角法提高了螺栓预紧力,成功解决了异响问题。

关键词:异响问题;螺栓预紧力;扭矩-转角法

中图分类号:U463 文献标志码:A

某车型在路试过程中摆臂与副车架连接前点出现异响,进行扭矩检查发现,摆臂与副车架前点连接螺栓扭矩衰减严重,连接点结构如图1所示。该文针对此问题,利用ADMAS进行了各工况下的动力学仿真,选择其中受力最大的工况进行螺栓校核计算,找到了异响的原因,进行改进。

1 螺栓扭矩分析

1.1 螺栓受力分析

利用ADMAS仿真软件对摆臂与副车架连接前点在各种工况下的受力情况进行动力学仿真,得到其中最大受力工况为过单侧深坑(左侧),此时Fx=2681N,Fy=-18010N,Fz=3394N,合力FM=18522.2N,Tx=-24544N· mm ,摆臂中间钢套半径为12 mm。最大工况下,螺栓受力的合力FM与螺栓轴线的夹角为82.3°,沿螺栓轴向和径向分解,有:

1.2 螺栓预紧力计算

被连接件结合面可能在横向载荷的作用下产生滑移,所以结合面间的摩擦力必须大于横向载荷才能保证不发生滑移,由此可得保证被连接件不滑移的条件。

为了使连接件结合面贴合,需要额外施加一个用来避免连接件出现间隙的力,此力可由被连接件刚度和间隙大小计算得到,经计算,保证被连接不发生滑移所需的最小预紧力为82 776 N。

1.3 扭矩计算

拧紧记录显示扭矩法拧紧扭矩平均值为121 Nm ,对应的初始预紧力平均值为57 552 N,小于该点所需的最小预紧力,需提高扭矩或改进拧紧工艺以提高初始预紧力。

按不滑移条件计算得到的最小预紧力为82 776 N,计算满足不滑移条件所需的扭矩和屈服扭矩,判断扭矩法是否满足条件,螺栓基本尺寸数据见表1。

T滑移>T屈服,按照扭矩法无法保证最小连接装配预紧力,需通过试验确定扭矩+转角工艺参数,保证装配预紧力。

2 扭矩-转角法

扭矩-转角法是一种较优化的扭紧方式,它可以使螺栓拧紧到超弹性区域内,从而实现对螺栓性能的充分利用,同时还能够精确地控制装配扭矩。

扭矩-转角法是在达到规定的扭矩之后,再将螺栓转动一定的角度,尽管螺栓的摩擦系数或多或少地会影响装配扭矩所产生的“预紧力(扭矩阶段)”,但是在弹性形变区域内,在弹性模量保持恒定的情况下,螺栓的轴向预紧力大小与其伸长量成正比,而螺栓的伸长量又与螺栓的转动角度成正比,所以通过控制拧紧转角可以达到控制预紧力的目的,把握螺栓的伸长量就可以直接地调控螺栓轴向预紧力的大小,使摩擦系数对预紧力偏差的影响降到最低,达到控制装配水平的要求。

螺栓的轴向预紧力在螺栓发生塑性变形后就不再与伸长量成正比。但是,只要螺栓的形变保持在屈服点上下的超弹性区域,螺栓的轴向预紧力就会比较稳定,同时极大地提高了螺栓的利用效率。因此,采用扭矩-转角法可以得到数值较大且离散程度较小的轴向预紧力。

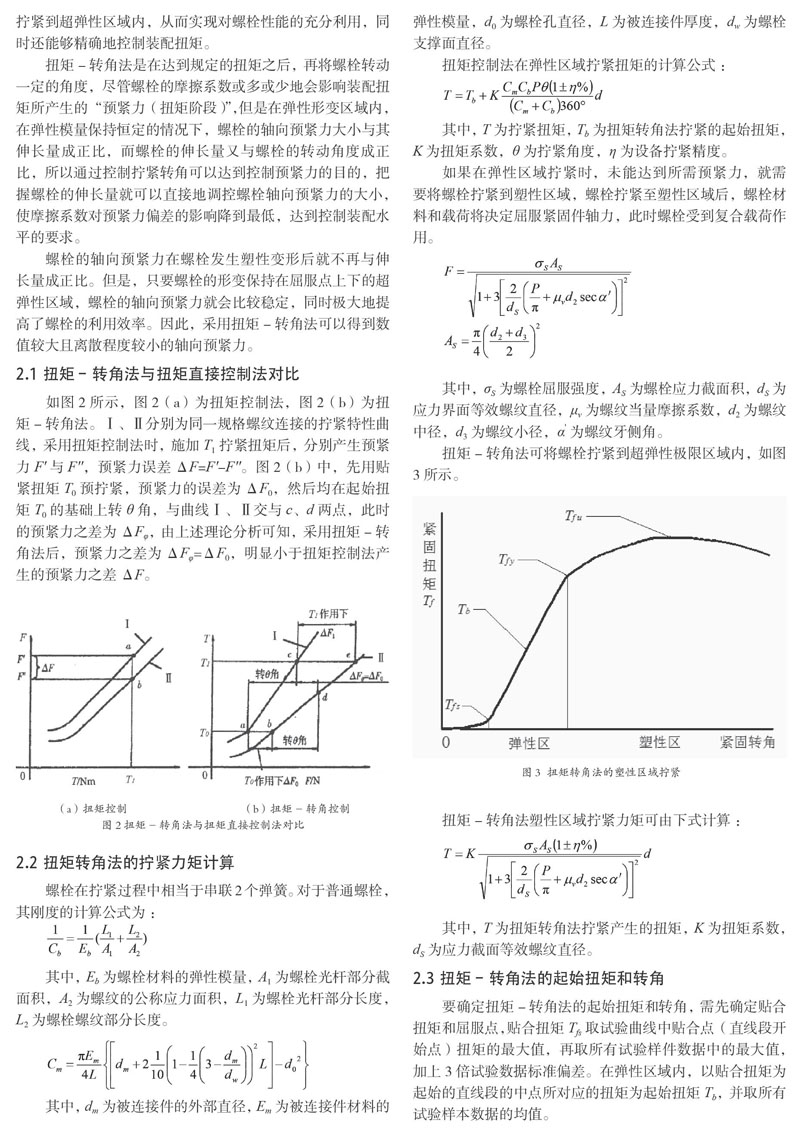

2.1 扭矩-转角法与扭矩直接控制法对比

如图2所示,图2(a)为扭矩控制法,图2(b)为扭矩-转角法。Ⅰ、Ⅱ分别为同一规格螺纹连接的拧紧特性曲线,采用扭矩控制法时,施加T1拧紧扭矩后,分别产生预紧力F'与F'',预紧力误差ΔF=F'-F''。图2(b)中,先用贴紧扭矩T0预拧紧,预紧力的误差为ΔF0,然后均在起始扭矩T0的基础上转θ角,与曲线Ⅰ、Ⅱ交与c、d两点,此时的预紧力之差为ΔFφ,由上述理论分析可知,采用扭矩-转角法后,预紧力之差为ΔFφ=ΔF0,明显小于扭矩控制法产生的预紧力之差ΔF。

2.2 扭矩转角法的拧紧力矩计算

螺栓在拧紧过程中相当于串联2个弹簧。对于普通螺栓,其刚度的计算公式为:

如果在弹性区域拧紧时,未能达到所需预紧力,就需要将螺栓拧紧到塑性区域,螺栓拧紧至塑性区域后,螺栓材料和载荷将决定屈服紧固件轴力,此时螺栓受到复合载荷作用。

扭矩-转角法可将螺栓拧紧到超弹性极限区域内,如图3所示。

2.3 扭矩-转角法的起始扭矩和转角

要确定扭矩-转角法的起始扭矩和转角,需先确定贴合扭矩和屈服点,贴合扭矩Tfs取试验曲线中贴合点(直线段开始点)扭矩的最大值,再取所有试验样件数据中的最大值,加上3倍试验数据标准偏差。在弹性区域内,以贴合扭矩为起始的直线段的中点所对应的扭矩为起始扭矩Tb,并取所有试验样本数据的均值。

屈服点Tfy由扭矩斜率确定。

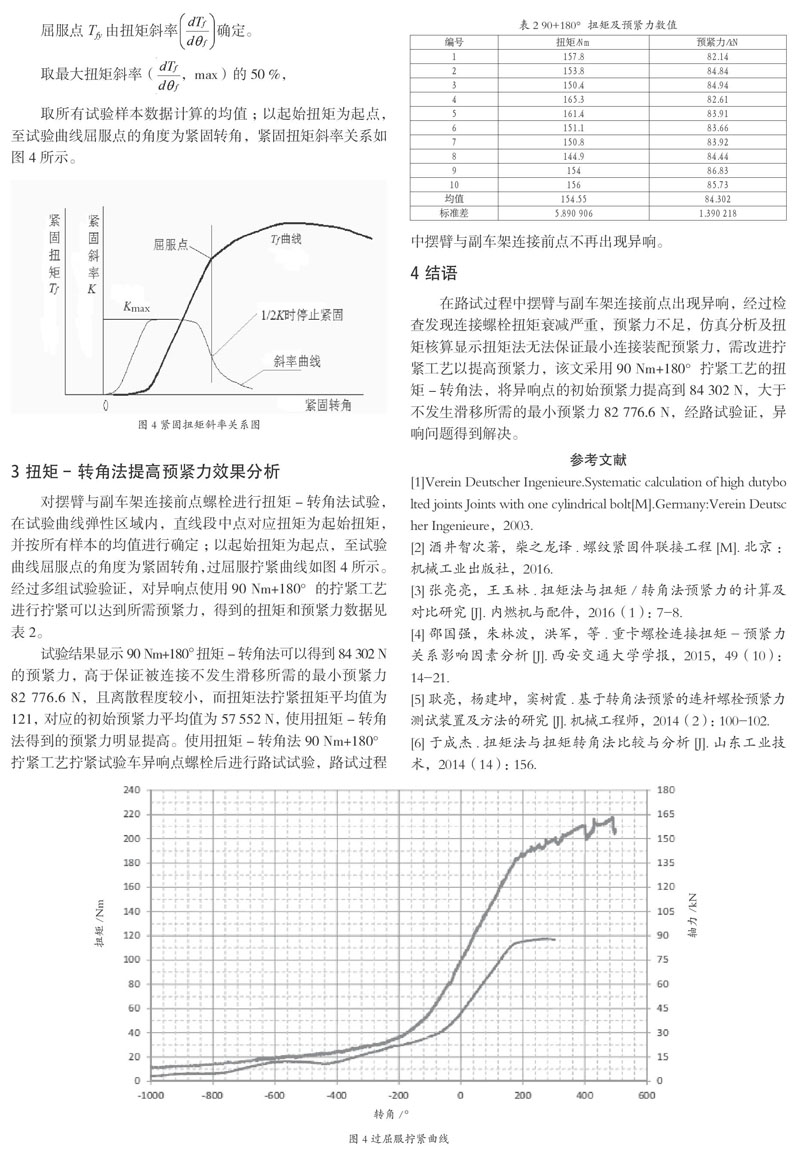

取所有试验样本数据计算的均值;以起始扭矩为起点,至试验曲线屈服点的角度为紧固转角,紧固扭矩斜率关系如图4所示。

3 扭矩-转角法提高预紧力效果分析

对摆臂与副车架连接前点螺栓进行扭矩-转角法试验,在试验曲线弹性区域内,直线段中点对应扭矩为起始扭矩,并按所有样本的均值进行确定;以起始扭矩为起点,至试验曲线屈服点的角度为紧固轉角,过屈服拧紧曲线如图4所示。经过多组试验验证,对异响点使用90 Nm+180°的拧紧工艺进行拧紧可以达到所需预紧力,得到的扭矩和预紧力数据见表2。

试验结果显示90 Nm+180°扭矩-转角法可以得到84 302 N的预紧力, 高于保证被连接不发生滑移所需的最小预紧力82 776.6 N,且离散程度较小,而扭矩法拧紧扭矩平均值为121,对应的初始预紧力平均值为57 552 N,使用扭矩-转角法得到的预紧力明显提高。使用扭矩-转角法90 Nm+180°拧紧工艺拧紧试验车异响点螺栓后进行路试试验,路试过程中摆臂与副车架连接前点不再出现异响。

4 结语

在路试过程中摆臂与副车架连接前点出现异响,经过检查发现连接螺栓扭矩衰减严重,预紧力不足,仿真分析及扭矩核算显示扭矩法无法保证最小连接装配预紧力,需改进拧紧工艺以提高预紧力,该文采用90 Nm+180°拧紧工艺的扭矩-转角法,将异响点的初始预紧力提高到84 302 N,大于不发生滑移所需的最小预紧力82 776.6 N,经路试验证,异响问题得到解决。

参考文献

[1]Verein Deutscher Ingenieure.Systematic calculation of high dutybolted joints Joints with one cylindrical bolt[M].Germany:Verein Deutscher Ingenieure,2003.

[2]酒井智次著,柴之龙译.螺纹紧固件联接工程[M].北京:机械工业出版社,2016.

[3]张亮亮,王玉林.扭矩法与扭矩/转角法预紧力的计算及对比研究[J].内燃机与配件,2016(1):7-8.

[4]邵国强,朱林波,洪军,等.重卡螺栓连接扭矩-预紧力关系影响因素分析[J].西安交通大学学报,2015,49(10):14-21.

[5]耿亮,杨建坤,窦树霞.基于转角法预紧的连杆螺栓预紧力测试装置及方法的研究[J].机械工程师,2014(2):100-102.

[6]于成杰.扭矩法与扭矩转角法比较与分析[J].山东工业技术,2014(14):156.

- 以马克思主义为视角浅析资本主义主导的经济全球化带来的矛盾

- 净化党内政治生态的列宁构想

- 刘文斌

- “收魂”仪式的人类学个案研究

- 生态中心伦理学之主体探析

- 《尼各马可伦理学》的快乐思想探析

- 加强三产融合发展 夯实乡村振兴基础

- 论台前与幕后:现代婆媳代际合作中婆婆的后台权力

- 中国科学主义萌芽时期科学方法论的形而上学倾向研究

- 中西方哲学思想中“节制”德性的出路研究

- 惠能《坛经》思想的解读及启示

- 环境民事公益诉讼中惩罚性赔偿制度的实施与完善

- 论新中国刑法理论发展的融合进程

- 目的论指导下的非物质文化遗产翻译实践

- 论语言环境对外语习得的影响

- 《圣经》的汉译历程及译文简析

- 切萨雷被选作“新君主”典例的原因分析

- 宁夏旧方志中的女性形象

- 凉州会谈对元代藏传佛教的影响

- 宇文泰推进西魏封建化进程的改革措施

- 浅析唐朝科举制度与朋党政治

- 试论宋代商品经济的发展

- 近代中国选择马克思主义的双重逻辑

- 四川旧民主主义革命时期历史名人资源开发研究

- 浅析“三反”运动及启示

- unprovocativeness

- unprovocativenesses

- unprovokable

- unprovoked

- unprovokedly

- unprovokedness

- unprovoking

- unprowling

- unprudent

- unprudential

- unprudently

- unprunable

- unpsychic

- unpsychically

- unpsychological

- unpsychologically

- unpsychotic

- unpublic

- unpublicly

- unpuckered

- unpuddled

- unpuffed

- unpuffing

- unpugnacious

- unpugnaciously

- 弃席

- 弃废

- 弃恶

- 弃恶从善

- 弃恶从善弃恶为善

- 弃恶从德

- 弃情遗世

- 弃才

- 弃投

- 弃择

- 弃捐

- 弃掷

- 弃播

- 弃政

- 弃故怜新

- 弃故揽新

- 弃文

- 弃文就武

- 弃斥

- 弃日

- 弃旧从明

- 弃旧图新

- 弃旧开新

- 弃旧怜新

- 弃旧恋新