张文静 任晓兵 王虎 王淮 刘阳 刘明

摘 ?????要:乳液聚合丁苯橡胶装置生产的污水具有高COD、高磷、高氮的特点,在污水场处理中难度较大。论述了通过上游丁苯橡胶装置优化单体回收单元流程,改造苯乙烯脱气塔,增加苯乙烯与水分离设施等措施,使用环保型絮凝剂(CA-2)替代原高分子絮凝剂(CA),有效降低了丁苯橡胶外排污水COD 23%,总氮24.8%。

关 ?键 ?词:丁苯橡胶;污水;总氮;COD

中图分类号:TQ021.8 ??????文献标识码: A ??????文章编号:1671-0460(2019)06-1258-05

Abstract:The wastewater from emulsion polymerized butadiene styrene rubber production process has the characteristics of high COD,high phosphorus and high nitrogen contents, so it is more difficult to treat the sewage in sewage plant. Through optimizing the process of monomer recovery unit, reforming styrene degassing tower, adding styrene and water separation facilities, using environment-friendly flocculant ?(CA-2) instead of the original flocculant(CA),COD content in the sewage was decreased by 23%,the total nitrogen content was decreased by 24.8%.

Key words: Styrene-butadiene rubber;Sewage;Total nitrogen;COD

乳液聚合丁苯橡胶是由单体丁二烯和苯乙烯在乳液体系中共聚合成的弹性体,聚合体系以水为连续相,当反应转化率达到70%,终止聚合反应,生成的胶乳经过回收单元脱除未反应的单体丁二烯和苯乙烯后,送入后处理单元经凝聚、洗涤、脱水、干燥生产丁苯橡胶产品。反应体系中水的比例占70%以上,在凝聚、洗涤工序脱除产生了大量污水。抚顺石化20万t/a丁苯橡胶装置,满负荷开车时排水量达到160~180 m3/h,废水主要来自单体回收单元的苯乙烯滗淅器排水和后处理的凝聚槽、洗涤槽排水,及少量的贮罐脱水、机泵封水以及设备蒸煮和清胶水。污水中的污染物来源有苯乙烯、苯系物、有机胺类、腈类缩合物、磷酸盐、酚类物质等[1],聚合反应生成部分低聚物和环状有机物污染物的组成及浓度,致使COD 很难生物降解,B/C 值低,在厌氧条件下不易断链,是石化行业难处理的生产废水之一〔2〕。从装置源头上降低污染物含量,更有利于降低污水厂丁苯橡胶污水的处理难度。

1 ?橡胶污水水质特点

1.1 ?污水呈酸性

乳聚丁苯橡胶废水85%以上产生于凝聚单元。固含量23%的胶乳在凝聚过程加入硫酸破坏胶乳的(稳定性)碱性环境,一般凝聚pH值控制在2.5~3.5,这部分污水与前部各单元碱性污水混合后进入总污水池,pH值在3~7之间,需要加碱处理后才能进入污水处理场。

1.2 ?污水COD 高、难降解

装置COD设计指标1 000 mg/L,实际生产排水在800~1 000 mg/L,COD主要来源于单体回收单元的苯乙烯滗淅器排水和凝聚单元排水,各单元污水池水质见表1。胶乳中未反应的苯乙烯在苯乙烯脱气塔中采用水蒸汽降压蒸馏的方式回收,在回收过程中胶乳中的皂液容易夹带到苯乙烯滗淅器中,造成苯乙烯滗淅器油水分离不佳,滗淅器排水残留有微量的苯乙烯,造成回收单元污水COD高。生产中若使用分子量较小的脂肪酸钠皂做为乳化剂时,这种现象更为突出。

聚合反应生成少量低聚物和环状有机物,以及助剂经过反应生成新的化合物进入污水,导致污水成分十分复杂,在污水处理过程中不易降解。

1.3 ?污水可生化性差

丁苯橡胶污水BOD/COD值在0.23左右,远低于0.3〔3〕,生物可降解性差,在厌氧条件下也不易断链,难以生化处理,装置使用部分有机助剂不仅生物降解难而且还存在生物毒性,因此,橡胶污水一般不能单独处理,需要混入其它污水中进行生化处理。

1.4 ?污水总氮量高

乳聚丁苯橡胶使用助剂达28种,其中有10种是含氨氮类助剂,这些助剂经过中间反应后大部分进入污水,造成污水总氮的和氨氮较高,尤其是用量最大的高分子絮凝剂二腈二胺甲醛缩合物(简称CA),且含有CN-,处理难度最大。同时,污水总氮中有机氮占的比例较大,增加了对污水总氮的处理难度。生产不同牌号的凝聚槽排水总氮及装置外排污水总氮分析见表2-3,其中一线生产A牌號橡胶,二线生产B牌号橡胶。

1.5 ?污水总磷含量高

聚合反应体系中使用磷酸钾作为电解质,磷酸盐在胶乳凝聚过程中进入污水,导致污水总磷含量(TP)高,含量达到了90~140 mg/L。根据《石油化学工业污染物排放标准》(GB31571-2015)和《辽宁省污水综合排放标准》(DB21 1627-2008),外排污水规定一般地区 TP≤1 mg/L,生态脆弱等特殊地区 TP≤0.5 mg/L,装置污水总磷含量远超出辽宁省排放标准值。

1.6 ?污水电导率高

乳液聚合丁苯橡胶助剂用量大、品种多,助剂溶解到水中会产生大量的金属和非金属离子,导致污水电导率较高,正常生产排水电导率一般在4 500~6 000 μS/cm。

2 ?降低污水指标措施

单体回收单元滗淅器内存在皂层,在表面活性剂存在的情况下油(苯乙烯)水分离不好,直接导致污水COD高,生产过程中使用的助剂含氮、含磷,导致污水总氮和总磷较高,针对以上情况,采取了下列措施,从源头降低了污染物排放。

2.1 ?优化单体回收单元污水处理流程

2.1.1 ?单体导回收单元污水处理流程

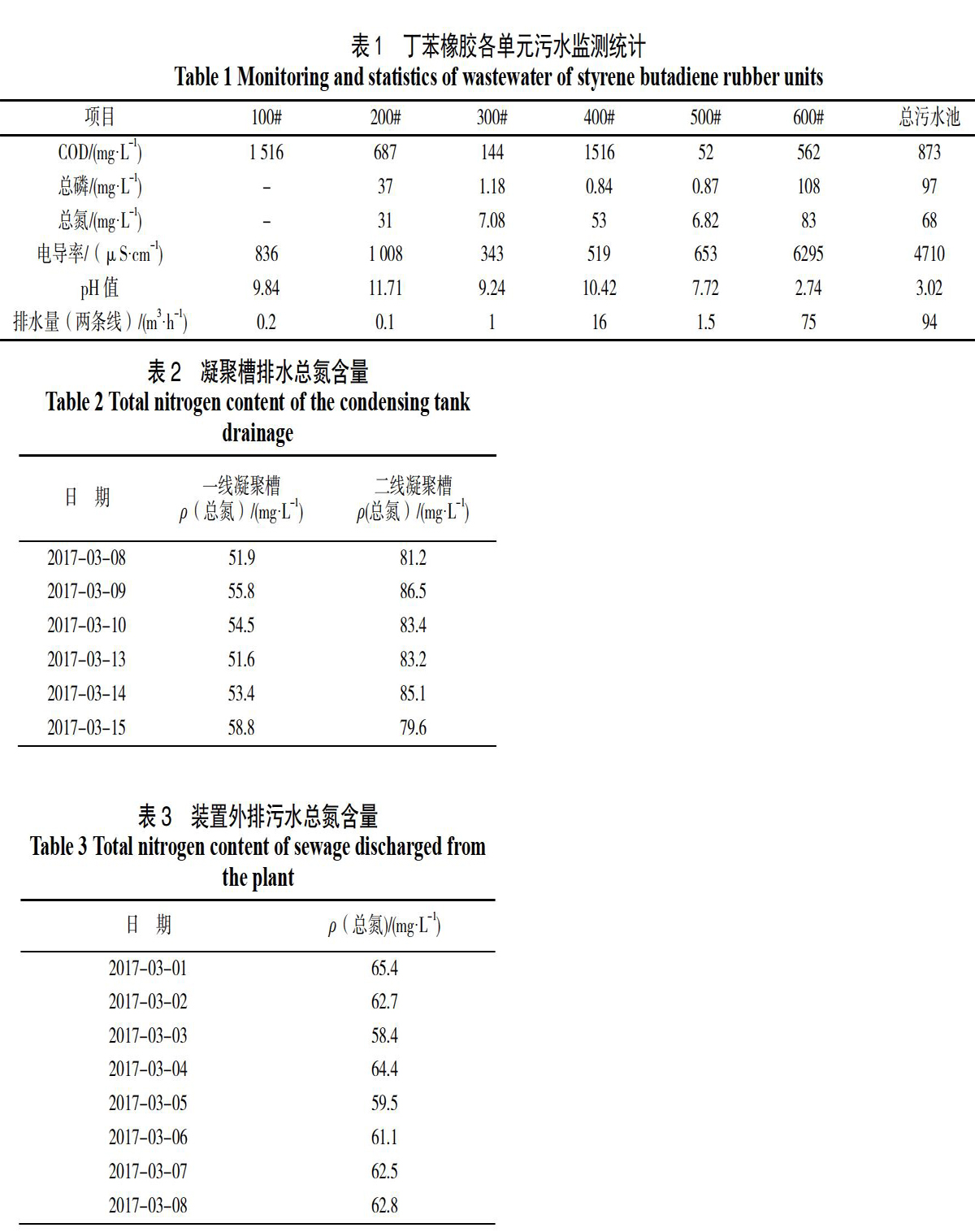

单体回收单元有4条生产线,每条生产线有一台苯乙烯脱气塔,四条生产线备用两台脱气塔。未脱气胶乳进入苯乙烯脱气塔内,与饱和水蒸汽直接接触,在减压的环境下进行蒸馏,塔顶为苯乙烯与蒸汽的混合物,经冷凝器冷凝后,进入气液分离罐,液相(含苯乙烯污水,6 m3/h)进入滗淅器油水分离,滗淅器体积为93 m3,油水混合物在滗淅器内停留时间约7~8 h,分离后的污水直接排入污水池。每条线有三台水环式真空泵和压缩机,真空泵和压缩机机封水(单线3 m3/h)进入废水闪蒸槽,分离丁二烯后,通过机泵将含油污水平均分配到四条生产线滗淅器,如图1所示。

2.1.2 ?存在问题

(1)苯乙烯滗淅器体积小,油水混合物在滗淅内停留时间短,油水分离不彻底,污水排水中含明油,导致污水COD高。

(2)苯乙烯脱气塔存在雾沫夹带,少量皂液随着塔顶气相进入滗淅器, 滗淅器内存在表面活性剂,油水两相乳化在一起,需要较长时间才能沉降分离,滗淅器体积相对较小,导致外排污水乳化含油。

(3)滗淅器属于沉降设备,应尽量减小内部扰动。废水闪蒸槽内的含油废水经机泵送入滗淅器,机泵出口压力0.4 MPa,废水呈冲击状进入滗淅器,造成滗淅器油水分离室大幅扰动,严重影响滗淅器分离效果。

(4)滗淅器排水设计残留苯乙烯≤0.06%,实际运行数据如表4。

2.1.3 ?优化方案及效果

(1)利用备台脱气塔分离废水闪蒸槽排水。

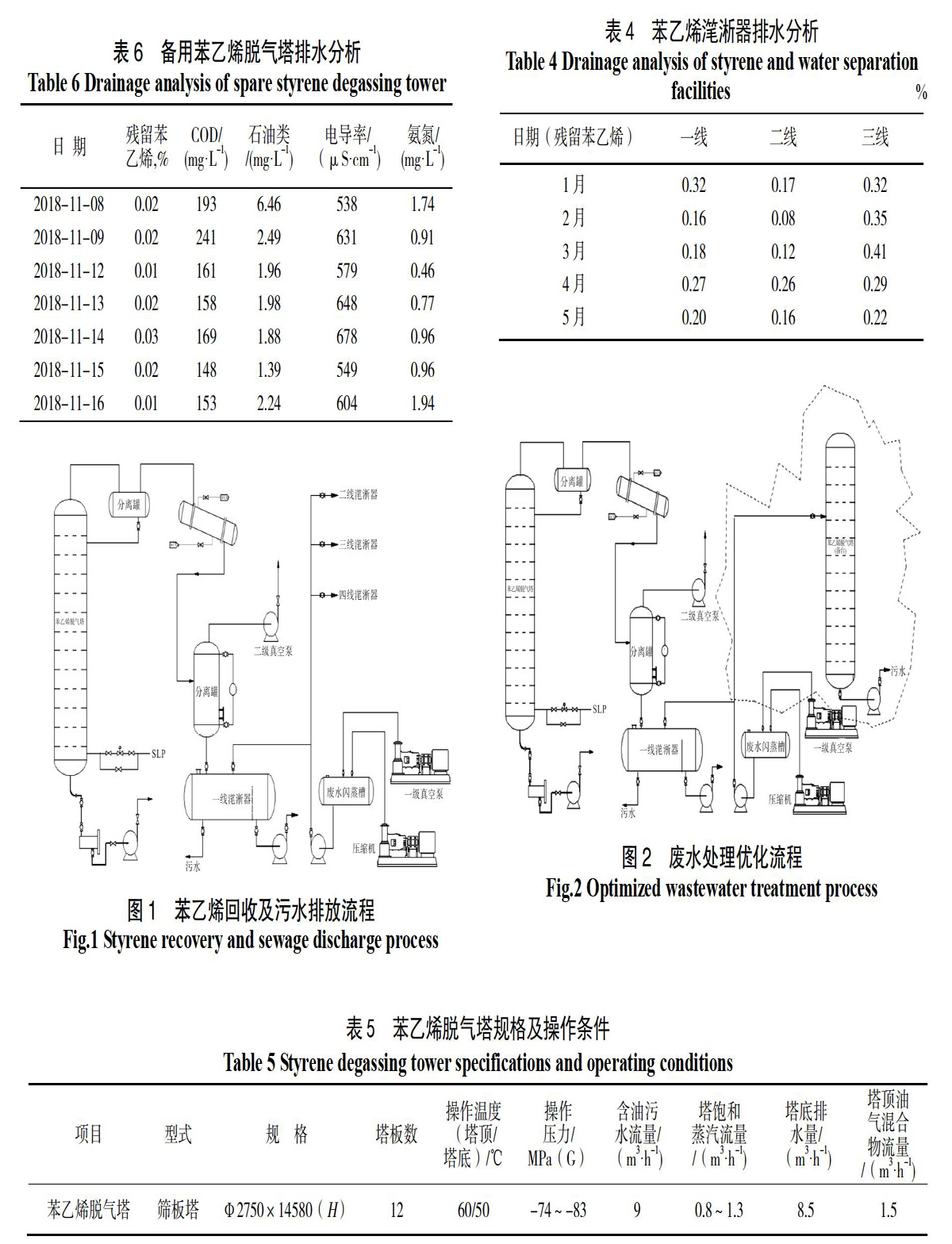

将废水闪蒸槽内的含油废水(油含量5%~10%)引入备台苯乙烯脱气塔进料管线,投用苯乙烯脱气塔塔顶真空和冷凝系统,塔底通入80 kPa低压饱和蒸汽,含油污水在塔内与蒸气传质传热,将含油污水中的苯乙烯从塔顶分离,塔底污水直接通过机泵排入污水池,优化流程见图2(优化部分见云线内),苯乙烯脱气塔规格及主要操作参数见表5。

流程优化后,废水闪蒸槽内的含油废水9 m3/h(3条生产线开车),全部进入备用苯乙烯脱气塔分离苯乙烯,塔底排水量8.5 m3/h,塔顶油气混合物(1.5 m3/h)经冷凝后进入滗淅器分离,塔低污水排放分析见表6。每条生产线上的滗淅器进水量减少3 m3/h(减少33%),增加污水在滗淅内的停留时间至11~12 h,而且消除了滗淅器油气分离室的扰动,滗淅器分离效果明显提高,外排污水COD下降明显,单体回收单元污水分析变化情况见表8。

从表6可看出,利用闲置的苯乙烯脱气塔分离废水闪蒸槽废水中的苯乙烯,效果十分明显。

按照设计流程,使用滗淅器分离废水(滗淅器进水量9 m3/h),滗淅器排水中残留苯乙烯在0.2%~0.3%,排水有时有明显的油花;利用苯乙烯脱气塔分离闪蒸槽乳化态的含油污水,污水排水COD可降低至150~200 mg/L。对比表1、表4,较原流程COD下降88.5%,残留苯乙烯下降91.45%。

投用苯乙烯脱气塔后,苯乙烯滗淅器排水分析见表7。

对比表4可看出,滗淅器排水残留苯乙烯由流程优化前的0.23%下降到0.13%,滗淅器排水中未再出现油花。

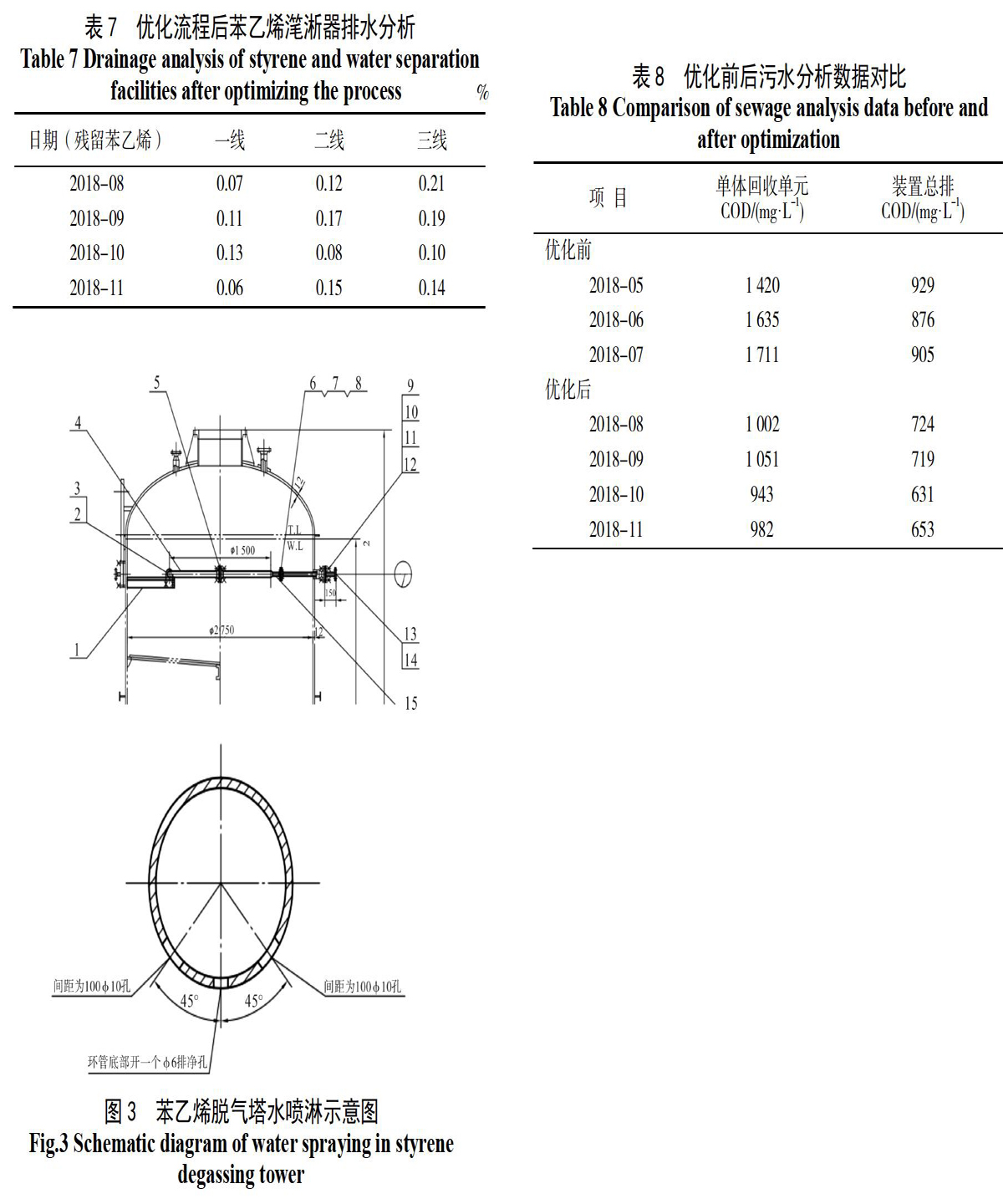

(2)苯乙烯脱气塔顶增加水喷淋

为了消除苯乙烯脱气塔雾沫夹带的问题,在苯乙烯脱气塔内部上侧,安装一圈脱盐水喷淋,开孔间矩100 mm,孔径?10,喷淋给水由切断阀自动控制,喷头最大出水量2 m3/h, 当滗淅器内存在较高皂层或滗淅器排水存在乳化现象时,开启脱气塔水喷淋,防止皂液进入滗淅器(图3)。

(3)增加1台滗淅器

将废水闪蒸槽内的废水引入备用的苯乙烯脱气塔,进行油水传质传热分离后取得较好的效果,但苯乙烯脱气塔需要定期切换使用,废水处理流程也要随之切换,操作比较频繁。增加1台120 m3滗淅器用于单独分离废水闪蒸槽排放的含油废水,滗淅器进水口内部安装防扰动内件,减小进水压力高给滗淅器分离室造成的扰动,尽可能回收苯乙烯的同时降低污水COD。

通过采取以上措施,单体回收单元污水水质明显改善,污水COD下降37%。详见表8。

2.2 ?更换助剂降低污水总氮

丁苯橡胶使用的10种含氮助剂,不同程度影响污水总氮指标,而影响最大的是高分子凝聚剂二氰二胺甲醛缩合物。通过臭氧氧化试验,含氮助剂中CA对污水总氮指标贡献最大且因含有CN-难降解,是造成污水处理厂出水总氮含量高的因素[4]。通过助剂比对分析,使用环保型絮凝剂环氧氯丙烷与二甲胺共聚物(简称CA-2),替代CA,显著降低了污水总氮,同时改善了生物降解。

2.2.1 ?高分子絮凝劑作用机理

高分子絮凝剂分子量很大,通过长碳链上的一些活性官能团可以吸附在分散体系中的微粒上。由于高分子聚合物的架桥作用,可以将许多微粒连结在一起形成一个絮团,这个絮团不断地增长变成较大的絮团,加快了微粒的沉降速度[5]。

丁苯胶乳的凝聚使用阳离子型胺类高分子絮凝剂,该类絮凝剂带有亲水性基团胺基,在水相中可以解离,而解离度与pH值有关,当pH值低于10时与一个质子结合而带正电:

-NH2 + H3+ O → -NH3+ + H2-NH3+可中和胶乳粒子表面所带的负电荷,胶乳粒的稳定双电层被破坏,ξ电位降低,乳液体系稳定性破坏,丁苯橡胶胶粒成絮状析出,凝结成大颗粒的胶粒[6]。

2.2.2 ?CA-2配制及填加? 絮凝剂CA-2指标见表9。

二甲胺环氧丙烷,% 38.1 ≥35.0

为使絮凝剂能充分发挥作用,首先必须使它能与微粒充分接触,因此使用时应配成稀溶液,这样才能发挥它的最佳效果。将固含量50%的CA-2使用脱盐水配制成5%的稀溶液,CA-2黏度较大需搅拌2 h以上促进絮凝剂的解离,配方见表10。

2.2.3 ?凝聚条件控制

凝聚过程采用双槽凝聚,单个凝聚槽体积5 m3。絮凝效果受温度、系统pH值、加料方式、絮凝剂加料量及搅拌等因素影响,在保持其它因素不变的情况下,替换絮凝剂,考查凝聚效果。凝聚条件见表11。

2.2.4 ?凝聚效果及对污水的影响

替换絮凝剂后,发现凝聚速度明显加快,第一凝聚槽出口絮体变大,第二凝聚槽出口0.5~1 mm的细小胶粒增多,胶粒的黏度增大,导致后续设备(螺旋筛、固定筛、脱水机等)易堵塞,细小胶粒透过筛孔进入母液槽,堵塞母液泵。主要是在酸性条件下CA-2中-NH3+分解速度较快,能够快速破坏胶束表面的双电子层。采取逐步降低CA-2配制浓度的措施降低凝聚速度,浓度由10.8%降低到5%后,凝聚效果与使用CA相当,最终确定凝聚条件见表11。污水排放指标情况见表12。

使用CA-2后,丁苯橡胶污水总排总氮下降24.8%;丁苯装置外排污水氨氮基本未发生变化,污水场总排氨氮下降51%;尤其总氮下降明显,由21.7 mg/L下降到8.4 mg/L,下降61%,达到15 mg/L的排放标准。70%的CA-2用量即达到了原CA的絮凝效果,减小了助劑中氮的填加量,丁苯外排污水总氮下降;CA-2中不含CN-,在污水处理硝化、反硝化过程中更容易氧化、分解,因此污水场排水中总氮下降较大。

3 ?结 论

(1)通过对单体回收单元优化改造,苯乙烯脱气塔增加水喷淋消降雾沫夹带、利用备台苯乙烯脱气塔处理含油污水、增加滗淅器延长污水沉降时间,回收单元污水COD下降37%。

(2)使用环保型絮凝剂CA-2替代CA,丁苯橡胶装置污水总氨下降24.8%,污水场总排总氮下降61%。

参考文献:

[1]李洪国,邹君峰,胡 玮. Fenton 试剂法处理乳聚丁苯橡胶废水的工业应用实践[J].当代化工,2016,45(12): 2876-2880.

[2]胡雍,刘伟,高勇. 丁苯橡胶生产废水整改的必要性及工艺路线[J].当代化工,2014(5): ?809-811

[3]刘发强,王小雄,张 媛,何 琳,文善雄.催化氧化-混凝沉淀法在丁苯橡胶废水处理装置的应用[J].合成橡胶工业,2018,41(3): 163-166

[4]王虎,惠存万,张文静,郑磊.新型环保絮凝剂CA-2的应用及对污水处理总氮的影响[J]. 当代化工,2017,46(11): 2248-2250.

[5]粱为民.凝聚与絮凝[M].北京:冶金工业出版社,1987.

[6]刘大华,龚光碧,刘吉平,等. 合成橡胶技术丛书第五分册乳液聚合丁苯橡胶[M]. 北京:中国石化出版社, 2011: 124-125.

- 中学生文学素养对英语学习的渗透影响研究

- 高中英语写作教学课堂有效性策略研究

- 注重英语朗读教学,提高中学生英语综合素养

- “激活”英语课堂 激发学习兴趣

- 选择恰当的手机APP 赋能高效的英语教学

- 如何利用英语对话提升初中英语口语教学效率

- 例谈小学英语绘本阅读课中开放性问题的合理设计

- 善用思维,在书写中探寻更好地自己

- 高中英语教师专业素养结构与发展策略的研究

- “三三三式”角色扮演法在初中英语教学中的运用

- 从英语学习动机谈农村留守儿童“英语难”问题的解决

- 高中英语语法教学中现代教学资源的应用策略

- 初中英语教学导入传统文化评价机制研究

- 浅谈课堂用语在小学英语教学中的应用

- 基于语音的小学英语词汇教学策略研究初探

- 高中生英语自主学习能力培养研究

- 小绘本,大课堂

- 游戏教学法在小学英语教学中的应用新探讨

- 分析初中英语阅读教学过程中分层教学策略的运用

- “我的作业我做主”

- 探究核心素养背景下初中英语阅读课教学中思维品质的提高

- 小学英语绘本教学中素材的选择

- 初中英语书面表达赏析性评价在教学中的应用

- 初中英语阅读教学存在的问题及策略探究

- 高中英语课堂教学中自主合作探究学习实践的研究

- drivennesses

- drivenness's

- driven off

- drive off

- drive on/play on/read on etc

- drive/push yourself too hard

- driver

- driverless

- driver license

- drivers

- driver's

- driver's license

- driver's licenses

- drive/run/work sb/yourself into the ground

- drives

- drive sb crazy/nuts/mad/insane

- drive sb mad / drive sb crazy

- drive sb round the bend/twist

- drive sb/sth off

- drive sb/sth out (of sth)

- drive sb to despair

- drive sb up the wall

- drive sb ↔ away

- drives off

- drive somebody/somethingoff

- 喂高高

- 喂(为)你不知喂(为)你

- 喂(为)啥

- 喂(为)谁呀

- 喃

- 喃喃

- 喃喃呐呐

- 喃喃咄咄

- 喃喃喏喏

- 喃喃笃笃

- 喃喃细语

- 喃喃自语

- 喃语阶段

- 善

- 善万物之得时,感吾生之行休

- 善不由外来兮,名不可以虚作

- 善不积不足以成名,恶不积不足以灭身

- 善与人交

- 善与人交,岁寒不易

- 善与人交,岁寒无易

- 善与人同

- 善为国者,藏之于民

- 善为国者,顺民之意

- 善为子孙的计谋

- 善为排遣,付诸达观