王洋 潘超 吴仕生

摘? ? ? 要:由于汽柴油改质装置开工进料方案发生变化,原料中石脑油轻组分比例大幅减少,脱硫化氢汽提塔、分馏塔气相负荷过小,导致装置开工阶段无法正常操作。在原设计基础上,通过提高汽提蒸汽及增加分馏塔入口石脑油的量,完成流程优化设计。

关? 键? 词:原料变化; 汽柴油改质; 流程优化

中图分类号:TE 624? ? ? ?文献标识码: A? ? ? ?文章编号: 1671-0460(2019)09-2068-04

Abstract: As the feeding scheme change of DHT unit that the content of naphtha was significantly reduced in feed oil, the vapour phase duty of stripper and fractionator was too small to operate normally. Based on the original design, the process was successfully optimized by improving the flowrate of stripper gas and naphtha content in fractionator feed.

Key words: Feed change; DHT; Process optimization

目前全球燃料清洁化的总趋势要求汽油规格发展为低硫、低烯烃、低芳烃、低苯和低蒸汽压;柴油规格发展为低硫、低芳烃(主要是稠环芳烃)、低密度和高十六烷值。低硫和超低硫已成為今后一段时间内清洁燃料总体的发展趋势。发达国家正在面临新一轮降低汽油和柴油硫含量的世界浪潮,发展中国家的燃料规格也将趋于严格[1]。

近年来,国民经济不断高速增长,我国节能减排和环境保护要求日益严格,国家对炼油企业油品的质量要求也越来越高,国内各大炼厂生产汽柴油装置质量升级技术不断创新,汽柴油质量升级周期大约每4年一次,随着国家汽柴油标准的不断更新,汽柴油加氢装置在原设计基础上不但需要对原装置进行改造,还要完善相关公用工程等配套设施,从而实现清洁化生产。因此提高油品质量与国际接轨、减少汽车尾气中有害物质排放已经是大势所趋[2]。

为满足我国车用汽柴油质量升级要求,国内各大炼化企业针对自身油品性质新建了多套汽柴油加氢改质质量升级项目以生产满足新标准要求的高牌号的汽柴油,利用改质催化剂可以提高柴油产品十六烷值,得到满足各炼厂柴油池调和要求的精制柴油产品[3]。然而加氢原料多为各石油馏分的复杂混合物,开工期间原料油品性质的变化对整个装置的运行操作及产品质量都将带来较大的影响,本文针对国内某套汽柴油加氢改质装置开工期间原料变化前后如何对装置流程进行合理优化展开深入研讨。

某石化公司新建一套汽柴油加氢改质装置,为满足我国车用汽柴油质量升级要求,本项目设计目标产品为国V柴油。建设方依据总体开工方案将采用直馏柴油和催化柴油开工。总体开工方案与原设计方案相比,原料组成变化较大,对装置的正常开车及后续正常运行带来较大的影响。但此开工方案仅维持三个月,如何在原有设计基础上充分利用原有设备能力,尽可能节省投资的情况下完成优化设计,是一个值得探讨和研究的问题。

1? 原料变化研究

1.1? 原料组成变化

汽柴油改质装置原料组成开工方案变化前后对比详见表1。由表1可以看出,装置进料主要发生了以下两方面的变化:

(1)进料负荷变化

原设计方案装置操作弹性为60%~110%,开工方案变更后进料负荷约为原设计方案负荷的60%左右,基本达到了原设计操作弹性的下限。

(2)进料组成变化

装置进料组成上原设计方案轻组分焦化石脑油、渣油加氢石脑油占比约为13%,焦化汽油占比约为17%,开工方案变更后装置进料已经没有石脑油及汽油轻组分,全部变更为组分较重的直馏柴油和催化柴油,石脑油和汽油轻组分占比整体约减少了30%。

1.2? 原料组成变化的影响

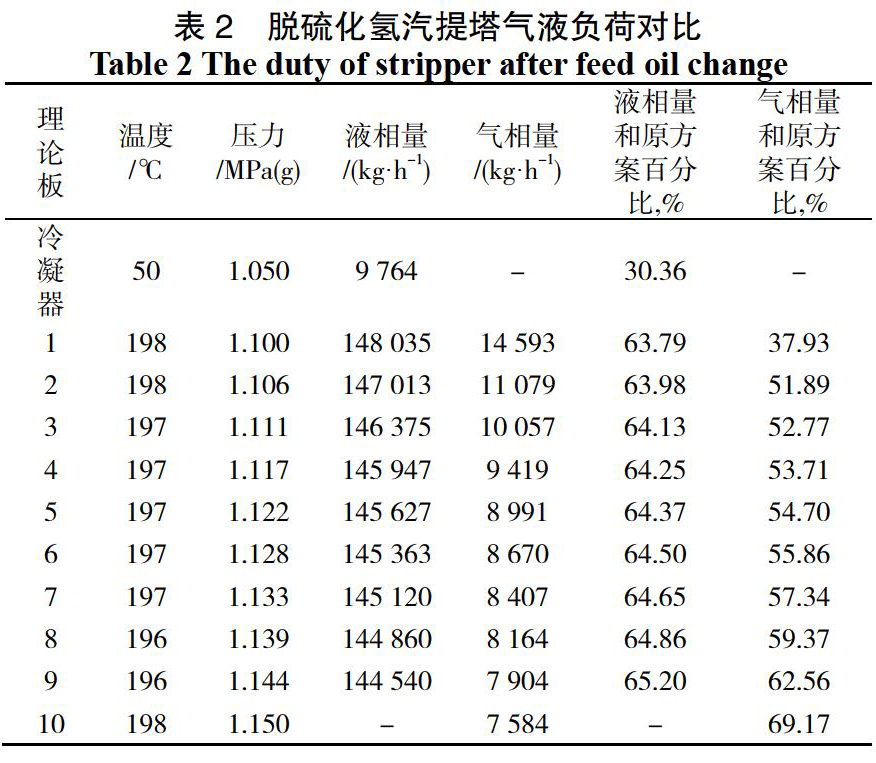

经过流程模拟,分馏系统脱硫化氢汽提塔及分馏塔操作负荷所受影响较大,以上两塔的塔板负荷变化详见表2及表3,可以看出约13%的焦化和渣油加氢的石脑油及17%焦化汽油组分含量的减少将导致脱硫化氢汽提塔、分馏塔气相负荷过小,开工期间无法正常操作。

2? 流程优化设计方案

汽柴油改质装置调整进料后,原料中只有柴油馏分,脱硫化氢汽提塔和分馏塔的气液相负荷发生较大变化,尤其是分馏塔大部分塔盘气相负荷不到原负荷的30%,无法正常操作。因为调整进料的工况要维持3个月左右,如果进行堵孔改造,3个月后又需要改回原设计方案,到时需要对装置进行停工检修,对塔盘进行恢复性改造,务必将带来非常大的经济损失。因此,本方案主要考虑在现有设计基础上充分利用原有设备能力,进行最小的改造,达到满足前3个月装置生产操作要求。

按照流程模拟结果经过对工艺设备的核算,原料变化后大部分设备均可满足方案变更后要求,只有脱硫化氢汽提塔和分馏塔部分流程需要进行优化,优化后的改造方案主要分为以下三个方面。

2.1? 脱硫化氢汽提塔的流程优化

脱硫化氢汽提塔调整原料后气液相负荷为原来负荷的38%~63%,和最低操作弹性相差不大,因此不需要调整脱硫化氢汽提塔进料量和进料组成,可以通过适当增加汽提蒸汽量的方案来提高各塔盘气相负荷。

经模拟计算并结合原塔内件供货商水力学计算结果建议等方面的综合考虑,当汽提蒸汽从3.9 t/h提高至5 t/h时,气相负荷可以满足原设计塔盘操作弹性,在开工原料方案变更期间整塔能够正常操作[4]。调整后的脱硫化氢汽提塔气液负荷见表4。

2.2? 分馏塔的流程优化

分馏塔调整原料后气液相负荷仅为原来负荷的22%~46%,变化非常大,因此只能通过增加分馏塔进料中的石脑油量保证全塔的气液相负荷。

本次改造方案从分馏塔顶回流泵出口抽出部分石脑油增补到原分馏塔进料中以提高进料气液相负荷,经过工艺核算,回流泵出口石脑油介质压力可以满足进塔压力要求,但是温度经过塔顶冷凝后为50 ℃,无法满足塔进料温度要求,所以经过优化抽出的石脑油通过泵送至汽提塔底减压阀后、汽提塔底油-反应产物换热器之前和分馏塔进料混合,經过汽提塔底油-反应产物换热器加热后进入分馏塔可以满足整塔的操作要求。

最终经模拟计算,从分馏塔顶回流中抽出石脑油量达到23 t/h时,气相负荷可以达到原负荷的60%,可以不用调整塔板开孔率就能满足开工期间正常操作要求[5]。调整后的分馏塔气液负荷见表5。

2.3? 含油污水泵型式优化设计

因汽柴油改质装置含油污水泵在原设计中只采用一台电动隔膜泵。按目前开工原料,脱硫化氢汽提塔提高了汽提蒸汽量,脱硫化氢汽提塔底物料带水增多,分馏塔塔顶含油污水量将会增加。

为了保证含油污水及时排出,本次改造方案将原含油污水泵型式由电动隔膜泵修改为两台操作性能更为稳定的离心泵,并在泵出口管道增设液位调节阀,实现了对分馏塔顶回流罐水包油水界位的自动控制[6]。

另外,为充分利用设备资源,减少浪费,原设计的含油污水泵采用电动隔膜泵的型式,根据原机泵选型工艺参数,在本次开工阶段可以将此台电动隔膜泵作为开工硫化工况低压硫化剂泵的备泵使用,恢复原设计方案生产后也可以继续作为含油污水泵的备泵使用,最大程度的利用了原设备的性能,避免了资源浪费。

2.4? 优化后的总体流程

经过以上三个方面优化后的总体流程见图1。

2.5? 流程优化方案的投资估算

在装置开工变更进料方案期间若按本方案优化流程调整设计,工程费用主要发生在更换的机泵设备、新增的工艺管道及相关配套的仪表、电气设施上。经过预算本方案共需新增投资约49.97万元。具体费用变化情况见表6。

3? 结 论

为保证汽柴油改质装置顺利开车运行,对采用直馏和催化柴油开工初期汽柴油改质装置进行了流程优化设计,脱硫化氢汽提塔通过适当提高汽提蒸汽量可以满足调整原料后的操作要求,分馏塔通过增加进料中石脑油量满足调整后的操作要求,更换后的含油污水泵可以满足调整原料后的水量外送要求。

此优化方案充分利用了原有设备能力,改造工程量小,可以在较短的时间内完成方案改造,保证了汽柴油改质装置按期正常开工,恢复原进料设计方案后不需要对装置进行二次改造并尽可能节省了投资。

参考文献:

[1]刘伯华. 世界清洁燃料生产的发展趋势[J]. 国际石油经济, 2004, 12(5):19-22.

[2] 柯晓明, 王丽敏. 中国第五阶段汽柴油质量升级路线图分析[J]. 国际石油经济, 2016, 24(5).

[3]王宏奎, 王金亮, 何观伟, 等. 柴油加氢改质技术研究进展[J]. 工业催化, 2013, 21(10).

[4]?潘超. 中国石油某公司180万吨/年柴油加氢改质生产国V柴油技术研究[D]. 北京化工大学,2015.

[5]闫雨.柴油加氢装置分馏系统的Aspen建模与优化[J]. 广东化工, 2016(10):189-191.

[6]吴桂民. 水泵选型方法[J]. 煤炭技术, 2009, 28(5):17-19.

- 新型职业农民培训经费补助的三种模式及其比较研究

- 新型城镇化进程中新生代农民工市民转化影响因素及策略研究

- 中澳职业技术教育对比研究与启示

- 基于微信公众平台构建慕课混合式教学模式的实践与探索

- 基于慕课的混合学习教学设计探讨

- 在线学习视域下自适应学习探析

- 职业教育就业导向异化及矫正路径

- 高职教育供给侧改革研究

- “新时代”背景下农村社区教育的困境与突破

- 社区教育数字化学习资源生态化建设研究

- 上海社区教育的发展模式研究

- 终身教育公共服务体系设计研究

- 学分银行驱动教学改革的特征与策略

- 成人教育学分转换瓶颈研究及对策分析

- 全球成人学习和教育的进展与愿景

- 混合式教学模式下成人高等教育专业课程体系构建思考

- 浅探我国少数民族农村地区体育教师文化困境与发展对策

- 基于专业发展的高校旅游管理教师继续教育研究

- 新型城镇化视角下区域成人教育公共服务供给模式研究

- 人力资本角度下黑龙江省生产经营型职业农民的培训行为研究

- 基于战略使命视角的英国开放大学特色分析与启示

- 在线开放课程的实践探索

- 促进网络课程协作学习深层化的研究

- 远程教育中在线学习投入与学习绩效关系的实证研究

- MOOC学习质量立体模型的构建研究

- the bottom line

- the bourgeoisie

- the box

- the boys

- the boys/the girls

- the brainchild of sb

- the breadline

- the breadwinner

- the british isles

- the bronze age

- the bulk of

- the bulk (of sth)

- the burbs

- the butt of sth/sb

- the caribbean

- the case

- the cavalry

- the centre

- the chair

- (the) chances are...

- the change (of life)

- the channel tunnel

- the church of england

- the civil service

- the clergy

- 夏台之祸

- 夏后氏

- 夏后铸九鼎

- 夏商周三代天子之称号

- 夏商有鉴

- 夏夜

- 夏夜的萤火虫——明一下,暗一下

- 夏夜的萤火虫——若明若暗

- 夏夜走棋

- 夏天

- 夏天下的雨

- 夏天坐卧时铺的席

- 夏天田猎

- 夏天的东南风

- 夏天的夜晚

- 夏天的太阳

- 夏天的扇子

- 夏天的棉衣,冬天的扇子——全用不上

- 夏天的火炉

- 夏天的节令、气候

- 夏天的袜子

- 夏天穿的白色内衣

- 夏天穿的衣

- 夏天穿皮袍——不是时候

- 夏天穿皮袍——显示我有