摘 要:在集装箱桥吊自动化作业系统设计中,桥吊在自动装卸箱过程中抓放箱的精度问题是必须解决的。针对国内外对该类问题研究解决的方式,分析了自动对箱技术、模糊控制PID和神经网络PID等几种方式,基于桥吊的实际应用分析它们的优点与不足之处,进而提出两种方案,即将无模型自适应控制和机器学习运用到集装箱桥吊控制系统中,结合分析上述两种技术的特性与优点,为后续设计仿真实验研究得到更为有效的解决方案提供理论基础。

关键词:自动装卸箱;抓放箱精度;无模型自适应控制;机器学习

DOIDOI:10.11907/rjdk.171274

中图分类号:TP301

文献标识码:A 文章编号文章编号:1672-7800(2017)008-0205-03

0 引言

随着自动化集装箱码头的日趋发展,国内外各大自动化码头均朝着堆场装卸作业为无人操作的方式转变,对码头装卸集装箱稳定高效的作业方式带来了更多的挑战。提高装卸效率的关键之一就是集装箱桥吊的自动化作业程度,目前国内外对集装箱桥吊自动化作业系统的设计研究也越来越多[1]。而其中对桥吊抓箱放箱过程中的精度问题也提出了一些有效的解决方式,桥吊小车位置和吊具防摇是对桥吊抓箱放箱工作性能最重要的体现。本文首先分析介绍解决自动对箱技术、控制桥吊的小车位置和抓放箱过程中防摇控制的几种方式,然后基于工业控制领域应用广泛的无模型自适应控制技术和近年来发展越来越成熟的机器学习技术,提出将无模型自适应控制和机器学习运用到集装箱桥吊自动化作业控制系统中的方案。

1 桥吊装卸箱过程中自动对箱技术

在对桥吊自动对箱技术的研究中,机器视觉与图像处理技术得到了广泛应用,例如:欧洲提出一种在桥吊吊具上安装摄像机,采用图像处理技术定位集装箱与吊具相对位置的方法[2];日本提出在起重机吊具上安装超声波检测装置,用来探测吊具与集装箱相对位置的方法[3];国内上海振华重工提出采用3D激光扫描仪和CCD摄像头,同时运用图像处理技术实现集装箱的精准定位的方法[4],西南交通大学采用双目机器视觉技术识别与定位集装箱[5-6]。基于机器视觉和图像处理的集裝箱识别定位技术目前在国外已有应用案例,但国内还未形成成熟的应用技术,还需要进一步进行关键技术研究。

桥吊定位集卡已经有很多技术,例如青岛前湾码头研发的岸桥下集卡自动定位系统采用激光测距扫描原理、模式识别和自动控制技术实现集卡的精确定位[7],利用基于激光扫描测距与视频图像处理相结合的方法定位集卡[8],大都是基于激光测距实现集卡精确定位。

集装箱的定位以及自动对箱技术虽然使桥吊能精确抓箱有了好的前提,但是这也只是能够精确定位集装箱,而桥吊要想在有多种因素干扰的环境下都能实现抓箱放箱都精确的目标,仅仅依靠自动对箱技术是不能实现的,还需要后续一个完整的过程控制系统才能解决。

2 模糊控制PID在桥吊系统中的应用

常规PID控制的用途非常广泛,但它只能以获取被控对象的精确数学模型为基础,而当被控对象具有高阶、非线性、大延迟、时变性等特点时,它就很难满足要求了,因为常规PID参数的整定必须通过系统模型确定,选定后不易在线更改,适应性很差。在集装箱桥吊系统中,桥吊有很多动态特性,在不同条件下必须自动调整PID参数。显然常规PID控制不适合于桥吊控制系统。

近些年,许多研究人员也在对模糊控制进行研究和开发,模糊控制是在被控对象、模糊数学模型的基础上,运用模糊控制器的近似推理手段模拟人脑模糊思维控制被控对象的一种方法,它并不具有实体结构的PID控制器,但是模糊逻辑控制器可以被视为一种可以适应非线性时变系统的PID控制器,具有很强的鲁棒性。然而模糊控制系统的规则较难总结,优化其参数需要专业知识和经验相结合,这通常是比较困难和费时的。相对于工作效率要求较高的桥吊来说也是不适合的。

对于集装箱桥吊自动化作业系统的设计采用模糊控制与PID控制相结合的方式,即模糊自适应PID控制器[9]。目的是采用结构简单的PID控制,利用模糊控制系统提高PID增益调谐器的鲁棒性,以便应对桥吊系统的参数变化。这种控制器结构同样简单,并且PID增益不是固定的,直接通过模糊推理系统来确定。同时,模糊理论的输出也有加权因子,以便于模糊系统作归一化处理。

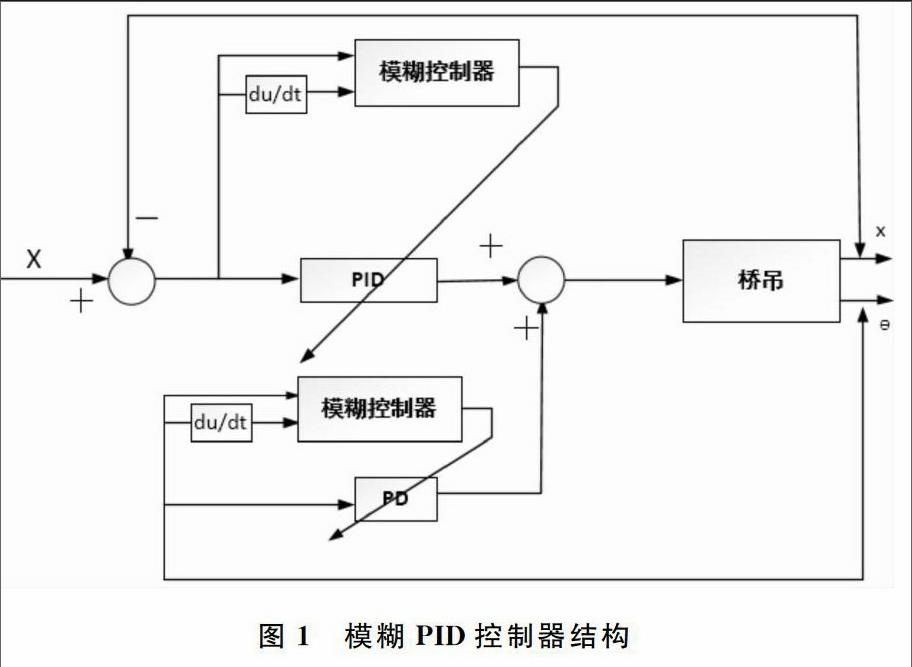

此控制器的结构如图1所示[10],x和θ分别表示桥吊小车的位置和吊具摆角。其中桥吊小车的位置由模糊自适应PID控制,然后采用模糊自适应PD对吊具进行防摇控制。该控制器的性能是由带有加权因子的模糊输出决定的,因此,为了获得满意的控制性能,需要优化5个参数,分别为KP、KI、KD、KPS和KDS,对应于位置PID和防摇PD控制器的各个参数。模拟仿真的结果可以在文献[10]看到,可以看出此控制器在提高桥吊控制系统的鲁棒性上有很好的优点,并且结构简单,但是需要在实际应用中进一步验证评估它的可行性。

3 神经网络PID控制器控制桥吊

前文介绍了模糊控制方面的应用,而模糊理论与神经网络技术是近年来人工智能研究较为活跃的两个领域。人工神经网络是一种应用类似于大脑神经突触连接的结构进行信息处理的数学模型,它是一种运算模型,由大量的节点相互连接构成。神经网络依靠系统的复杂程度,通过调整内部大量节点之间相互连接的关系,从而达到处理信息的目的。

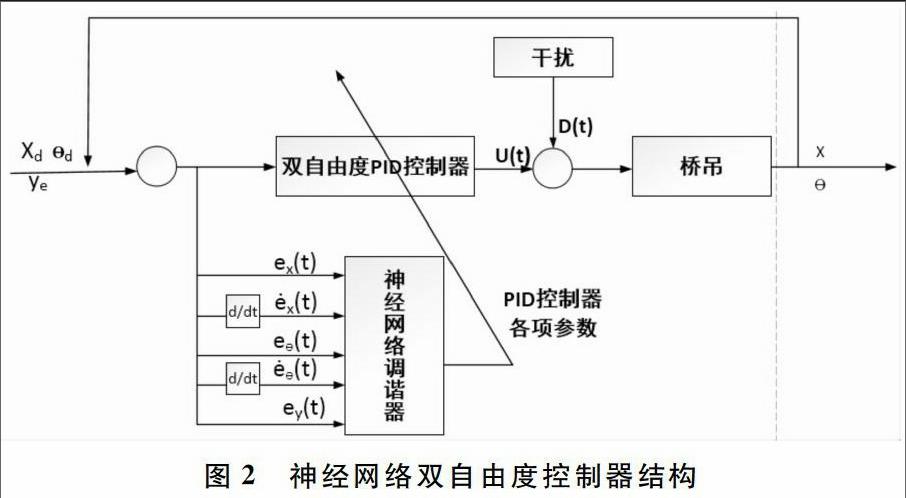

下面介绍一种神经网络双自由度PID控制器在桥吊上的应用。由前文所述常规PID控制系统对于桥吊是不可行的。介于神经网络的自适应、自组织和自学习特性,应用神经网络来自动调整PID控制的参数(KP、KI、KD)。即采用一个双自由度PID控制器控制桥吊小车的位置和防摇控制,应用一个神经网络调谐器调整它们的参数[11](见图2)。

如图2所示,由神经网络双自由度PID控制器控制的桥吊控制系统可以分为两个部分(神经网络调谐器和双自由度PID控制器)。神经网络调谐器的设计采用动量反向传播的学习方法,输入层则由误差(位置误差、角度误差)和期望输出组成,同时将输出层设定为神经网络PID控制器的参数。系统的模拟仿真以及结果可以在文献[11]中看到。从仿真对比结果中可以看出上述神经网络PID控制器在抑制干扰上有很强的鲁棒性,双自由度PID控制器的参数也由神经网络调谐器进行了很好的调整。

前述基于机器视觉的集装箱定位也只是将集装箱的位置很好地定位,桥吊可以根据这些信息定位、抓取集装箱,但是集装箱桥吊系统实则是典型的非线性系统,且易受外界多种因素的干扰,比如小车与导轨之间的摩擦、风力、温度、大车位置等,单单只基于这些信息桥吊在抓箱放箱过程中并不能达到所要求的精度。2、3两部分所介绍的控制桥吊小车位置以及吊具防摇控制的两种方式:模糊控制PID和神经网络PID控制,最终都是由PID控制为主来作为桥吊自动化作业系统,虽然在一定程度上能解决常规PID不能在线自动调整参数的问题,但仍有很多限制与不足之处。

4 MFAC与机器学习应用方案分析

对于如今自动化作业发展越来越成熟的港口来说,目前所做的关于解决桥吊装卸作业过程中的抓放箱精度与作业效率问题的研究重心已经逐渐转移到到智能控制上来。前述模糊PID控制、神经网络PID控制,都属于智能控制的范畴,但它们在一定意义上属于有模型控制,至于有模型控制的局限性不在此赘述。

近年来,在很多工业控制领域,运用广泛的是一种无模型自适应控制(MFAC),它也是智能控制的范畴,但该控制器设计仅用受控系统的I/O数据,不需要任何受控系统的模型信息,就能够实现受控系统的参数自适应控制和结构自适应控制。经过一定的实际应用、仿真研究以及理论证明,表明MFAC技术能够处理具有强非线性和时变性系统的控制问题[12]。而集装箱桥吊控制系统正是这种类型的控制系统,并且桥吊工作一直处于抓放箱的重复性过程中,因此本文基于MFAC提出一种思路:采用专门适用于一大类重复运行的未知非线性控制系统,并且能保证系统输出误差沿迭代轴的单调收敛的无模型自适应迭代学习控制(MFAILC)方法,控制桥吊自动化装卸箱作业系统,此处只是提出这一方案,后续会进一步进行方案原理设计以及仿真实验以验证其可行性。

此外,国内外对人工智能的研究越来越成熟,而人工智能的核心则是机器学习,它是使计算机具有智能的根本途径,其应用遍及人工智能的各个领域,专门研究计算机怎么模拟或实现人类的行为,以获取新的知识或者技能,重新组织已有的知识结构使之不断改善自身的性能[13]。如果将机器学习应用到桥吊控制系统中去,由机器学习算法进行不断学习,调整优化自身系统性能,从而实现抓放箱的精确性。采用这种方案即使是在多种因素的影响下也会经过学习算法得到适应调整。下面基于一种机器学习算法(BP神经网络算法)介绍这一方案。

BP(Back Propagation)神经网络是一种按误差逆传播算法训练的多层前馈网络,由输入层、隐含层和输出层组成[14]。BP网络的学习过程由前向计算过程和误差反向传播过程组成。将误差信号(小车位置误差、角度误差)以及期望误差(即抓箱放箱时所允许的期望精度)作为输入层,首先进行前向计算过程,如果输出层不能得到期望的输出,则转入误差反向传播过程,误差信号沿原来的通路返回,逐次调整网络各层的权值和阈值,直至达到输出层,再进行前向计算。两个过程依次重复进行,使得误差达到期望值,学习过程结束。最终桥吊抓放箱的精度就能够控制在期望范围内。

基于MFAC和机器学习提出的解决桥吊抓放箱精度问题的两种方案,后续研究将会设计仿真实验进行对比,论证它们的可行性,最终得到更为有效的解决方案。

5 结语

集装箱堆场桥吊自动化作业过程中最关键的就是桥吊抓放箱精确度。本文在介绍目前自动对箱技术、控制桥吊的小车位置和抓放箱过程中的防摇控制的几种解决方式后,进而提出将MFAC和机器学习运用于集装箱桥吊控制系统的两种方案。后续研究将对这两种技术作进一步仿真研究,验证其可行性,并进行对比分析。

参考文献:

[1] 田洪, 吴富生. 自动化码头的发展现状及趋势[C].中国机械工程学会物流工程分会. 物流工程三十年技术创新发展之道.北京:中国铁道出版社,2010:247-251.

[2] JUNG C,KIM C. Real-time estimation of 3D scene geometry from a single image[J]. Pattern Recognition, 2012, 45(9):3256-3269.

[3] WU W, LIU Z, CHEN M, et al. An automated vision system for container-code recognition[J]. Expert Systems with Applications, 2012, 39(3):2842-2855.

[4] 蔡佳俊, 张氢, 张小龙. 轨道式集装箱门式起重机自动装卸箱的实现[J]. 机电一体化,2015,21(9):44-47.

[5] 漆静. 基于机器视觉集装箱吊具智能定位系统研究[D].成都: 西南交通大学, 2015.

[6] 马蕾. 基于双目立体视觉的集装箱识别与定位技术研究[D]. 成都:西南交通大学, 2013.

[7] 许博. 基于激光扫描测距技术的岸桥下集卡自动定位系统[J]. 集装箱化, 2016, 27(8):23-26.

[8] 王继堂, 孔婷, 李俊,等. 基于激光扫描测距和视频图像处理的集卡定位方法[J].系统仿真学报, 2009, 21(15):4873-4878.

[9] SOLIHIN MI, WAHYUDI, LEGOWO A. Fuzzy-tuned PID anti-swing control of automatic gantry Crane[J]. Journal of Vibration & Control, 2010, 16(1):127-145.

[10] SOLIHIN MI, WAHYUDI. Fuzzy-tuned PID control design for automatic gantry crane[C]. International Conference on Intelligent and Advanced Systems. IEEE, 2007:1092-1097.

[11] CHOI SU, KIM JH, LEE JW. A study on gantry crane control using neural network two degree of PID controller[C].IEEE International Symposium on Industrial Electronics, Proceedings. ISIE. IEEE, 2001:1896-1900.

[12] 侯忠生.無模型自适应控制[M].北京:科学出版社, 2013.

[13] Simon Haykin.神经网络与机器学习[M].北京:机械工业出版社, 2011.

[14] 美玲, 王念平, 李晓.BP神经网络算法的改进及应用[J].计算机工程与应用, 2009, 45(35):47-48.

- 农村信用社信息科技风险及防范措施

- 电力抄核收工作差错的对策研究

- BIM正向设计商业地产项目研究

- 从实践角度浅谈工程建设企业志的编纂

- 关于医院财务预算管理问题及解决策略的思考

- 关于汽车销售4S店财务核算与管理分析

- 基于经济新常态下中小企业财务管理存在的问题及对策

- 煤矿企业财务管理存在的问题及措施

- 企业财务会计中的集中核算问题及应对策略

- 公司治理绩效和财务管理长期目标的思考

- 优化企业财务内部控制的措施探讨

- 大数据背景下加强企业财务管理的措施研究

- 业财融合模式下的企业财务价值创造

- 企业财务管理中纳税筹划的应用探究

- 浅谈新媒体时代如何做好党建宣传工作

- 浅析新时期下国有企业党建工作面临的挑战与对策

- 浅论企业文化建设与党建思想政治工作的关系

- 互联网思维在党建工作中的作用分析

- 数字经济时代传统渠道商转型发展模式研究

- 环境工程对经济发展的影响以及优化策略分析

- 内江乡村产业振兴实践研究

- 提升我国产业链安全水平的对策

- 评价企业文秘与档案工作的一体化管理

- 污染源普查成果在环境管理中的应用探究

- 浅谈人力资源管理在煤矿关闭退出或转型中的作用

- come back (at somebody) (with something)

- comebacks

- come back to

- come back (to sb)

- come back (to somebody)

- come/be brought before the court

- come before

- come before/precede

- come before sb/sth

- come between

- come between and

- come between sb

- come between sb and sb

- come by

- come by sth

- come-clean

- come clean

- come clean (with sb) (about sth)

- come close to/come near to

- comedial

- comedian

- comedian/comic

- comedians

- comedies

- come down

- 回龙汤

- 囟

- 囟子

- 囟脑门儿

- 囟门

- 因

- 因一人有罪而牵连他人;连累

- 因一句话被赏识就能得到征召而做官

- 因上辈有功而任用

- 因不公平的事而愤怒或不满

- 因不公平而引起的愤怒

- 因不及时行动而失误

- 因不如意而心情沮丧,好像丢了什么东西似的

- 因不如意而感到不痛快

- 因不小心使枪枝发火射击

- 因不平或不满而郁郁不乐

- 因不得志或经过艰苦经历而写出好文章

- 因不得法而多费功夫

- 因不得见而思慕

- 因不执行或不被重视而失去约束

- 因不满意对方而故意为难

- 因不满意而很不快乐

- 因不满意而心中不平

- 因不满意而情绪不安定

- 因不满或受责而任性