韩鹏飞 徐滕岗 朱建军

摘 要:为得到高质量铸件,针对汽车底盘支架壁厚不均、结构复杂等特点,使用UG对底盘支架进行三维建模并使用ProCAST模拟铸造软件对底盘支架进行高压铸造充型及凝固过程数值模拟,有效预测压铸过程中出现的缩松缩孔问题位置。通过正交试验与ProCAST模拟软件得出A1Si12Cu1(Fe)铝合金底盘支架压铸工艺方案为:浇注温度680℃,模具初始温度220℃,慢压射速度0.4m/s,快压射速度5.5m/s。通过压铸件生产实验及X-ray探伤检测发现,优化工艺参数后可明显提高铸件质量。

关键词:ProCAST;数值模拟;高压铸造;仿真分析;工艺优化

DOI:10. 11907/rjdk. 191761 开放科学(资源服务)标识码(OSID):

中图分类号:TP319文献标识码:A 文章编号:1672-7800(2020)005-0132-04

0 引言

高压铸造因具有生产效率高、铸件尺寸精度高、可以生产复杂薄壁零件等特点而被广泛应用于汽车零部件制作过程中[1-3]。金属液充填型腔速度高,流态不稳定、结构复杂的铸件易产生气孔、缩孔、缩松等问题[4];底盘支架是连接汽车底盘与车身的重要零部件,有较高的力学性能要求并且不允许有夹渣、缩松、缩孔等铸造缺陷出现,以上缺陷将严重影响支架使用寿命。传统工艺方案多采用人工试模方式,此方式将消耗大量人力财力,无法满足企业发展需求。

近年来,随着计算机技术和CAD/CAM/CAE技术的发展,铸造过程模拟成为可能,这对降低成本、提高铸造企业竞争力具有重要作用[5-7]。挪威工业科学研究院Cato Dorum等[8]利用仿真软件对U型板铸造过程进行了模拟,通过分析铸造过程中出现的铸造缺陷,提出了合理解决办法;哈尔滨理工大学刘洋等[9]运用Magmasoft仿真软件结合正交試验对压铸成型过程进行仿真分析,并对相关工艺参数进行优化,研究表明Magmasoft仿真软件可以较准确地预测缺陷类型及位置。ProCAST是利用有限元模拟技术进行计算机铸造模拟的仿真系统,是目前唯一一个不需要其它软件辅助,可以独自完成整个铸造过程的热—流动—应力分析的铸造模拟软件[10]。

本文利用UG与ProCAST软件对底盘支架的压铸充型及凝固过程进行模拟仿真,并以铸件充型时间与孔隙率为判断依据,建立正交试验方案,寻找最优工艺参数,以提高铸件质量,满足铸件使用要求。

1 数值模拟理论与模拟计算基础方程

在铸件充型过程数值模拟中,将液态金属看作不可压缩流体,其流动过程服从连续性方程、能量守恒原理、对流热交换方程等[11-12]。

2 底盘支架压铸模拟前处理

2.1 支架模型建立及网格划分

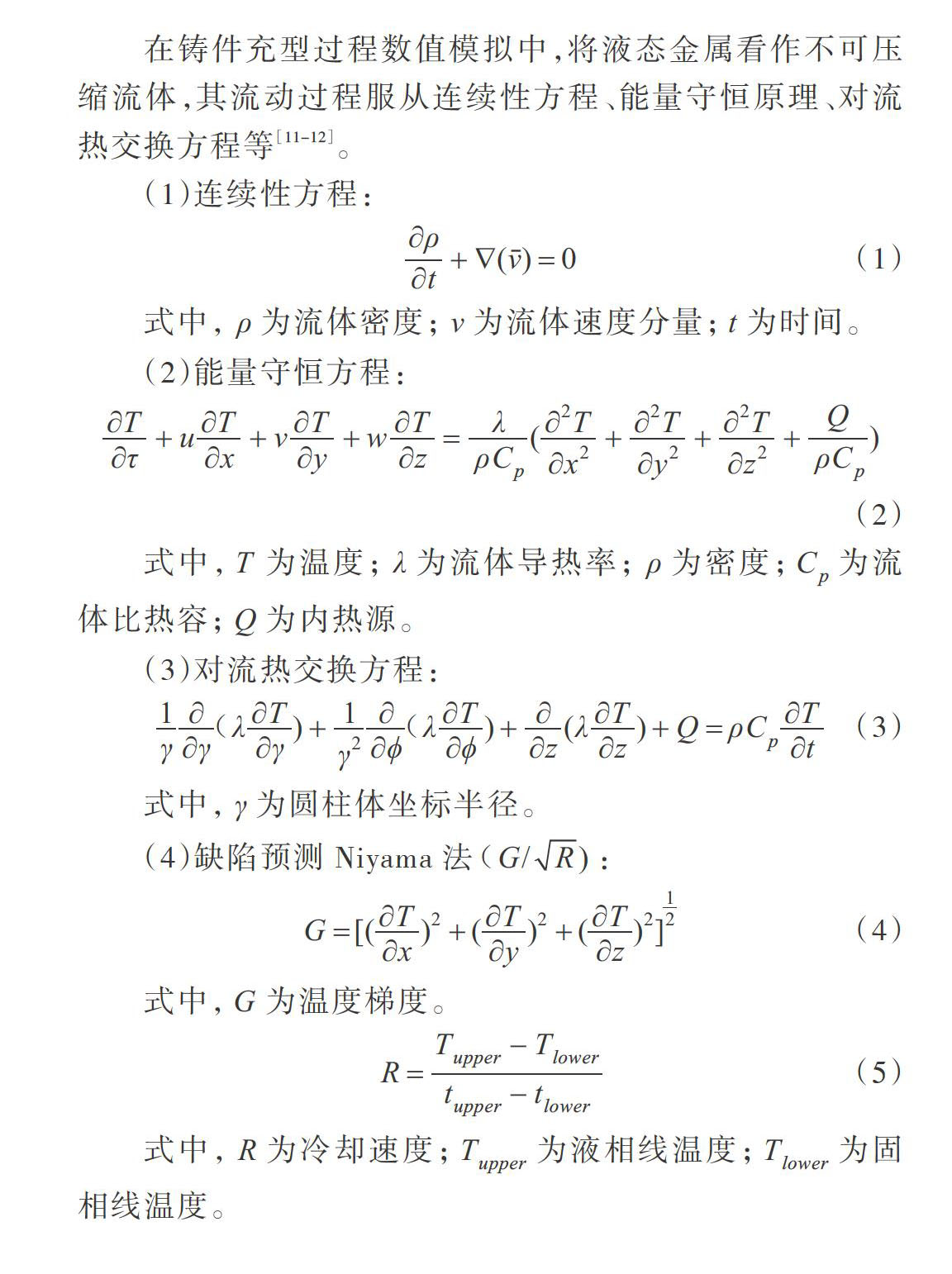

该支架模型结构复杂,多孔隙,最大壁厚为23.4mm,最小壁厚为4mm,整体外廓尺寸为320mm×182.48mm×394.48mm。使用UG软件对铸件进行三维实体建模,并设计铸件的浇道、溢流槽、排气槽等,如图1所示。采用三股内浇口进料,设置在支架壁厚较大处,可有效降低填充金属溶液阻力,保证充型平稳,压力充分作用,并具有一定的补缩作用[13-14]。溢流槽与排气槽设置在距浇口最远处(金属液最后充填位置),方便气体排除,并在支架中间位置设置渣包收集冷料。

将建立的支架模型转存为*.igs文件格式导入ProCAST-mesh模块进行面网格与体网格划分,网格单元大小取1,得到体网格单元个数为4 182 475。

2.2 工艺参数设置

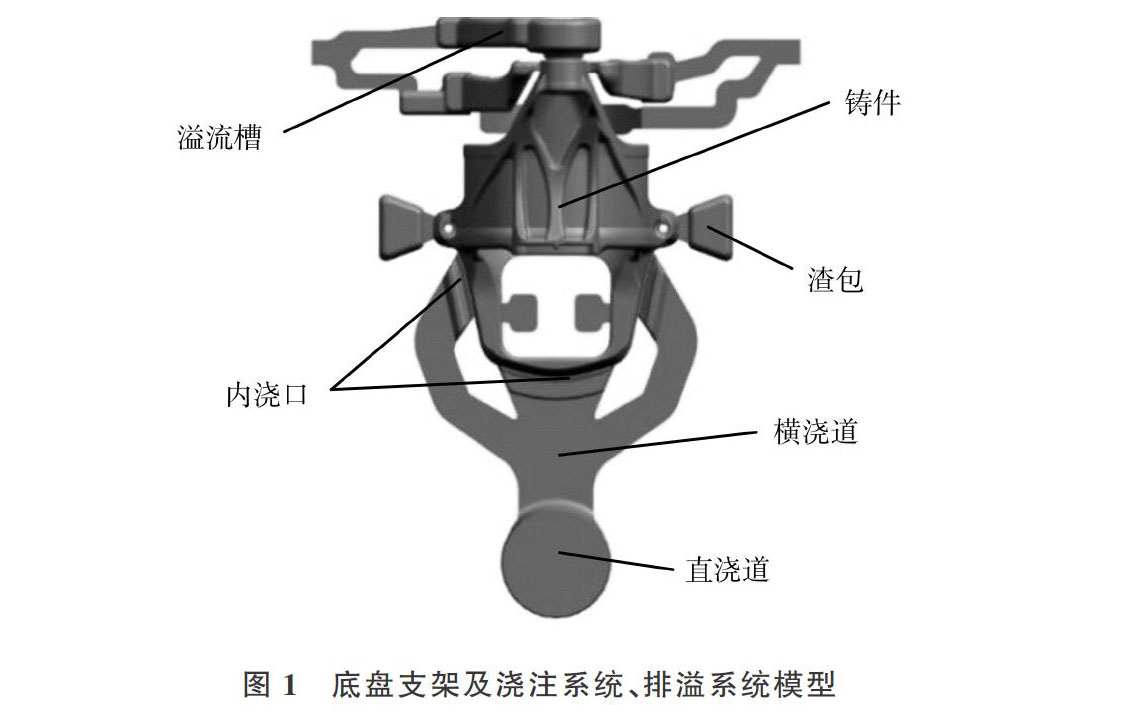

铸件材料选择铝合金Alsi12Cu1(Fe),该材料属性如图2所示。固相线/液相线温度为540℃/570℃。添加虚拟模具且模具材料选择H13钢,铸件与模具间界面换热系数常取1 000~2 000 W/(m2℃),本仿真分析中模具与铸件间的界面换热系数为2 000W/(m2℃)[15],环境温度为20℃。

3 模拟仿真及结果分析

模拟充型过程中不同时刻的金属液填充率及温度分布如图3所示。由图3(a-b)可知金属液进入横浇道,并在横浇道中产生堆积,至充满横浇道,金属溶液到达内浇口时开始快速充型,金属液自下而上至平稳充型完成,充型过程中无涡流、飞溅等现象。整个充型过程耗时0.23 s,金属液在充型过程中温度无剧烈变化,且均在液相线之上,因此充型过程中不会出现局部凝固现象,降低了冷隔缺陷产生几率[15]。图3(e)为铸件凝固时间顺序图,可知离浇口最远处凝固时间最短,铸件壁厚较厚处凝固时间较长,壁厚较大处产生热节,周围金属形成独立液相区,使其无法得到补缩,该位置易出现缩松缩孔缺陷。如图3(f)所示,为预测铸件缩松缩孔缺陷出现位置,孔隙率为1.12%,从图中可以看出缩松缩孔多出现在壁厚较大处,与由凝固时间推测出的缺陷位置大致相同。根据经验,采用孔隙率为1%作为判据,当孔隙率大于1%时,铸件可能存在宏观缩孔,判定铸件质量不合格;当铸件孔隙率小于1%时,铸件可能出现微观缩孔,接近于0,可判断铸件质量合格。

根据铸件充型、凝固模拟结果可知,初始工艺方案慢压射速度过高,整体充型过程平稳,但在凝固过程中产生缩松缩孔缺陷。针对高压铸造过程中的缩松缩孔缺陷,可以通过降低金属溶液浇注温度、压射速度,提高模具初始温度,改善铸件结构,使铸件壁厚均匀等措施加以控制[17-19]。

4 正交试验设计及仿真验证

4.1 正交试验设计

选取工艺参数:浇注温度、模具初始温度、慢压射速度、快压射速度。进行四因素三水平正交试验,以铸件模拟的孔隙率及充型时间为评定指标,以确定最优工艺方案。据此建立正交试验因素水平表及试验方案[20],如表2所示。

表2分析结果显示,铸件充型时间主要受慢压射速度与快压射速度影响,其中慢压射速度影响作用更显著。浇注温度对孔隙率的影响最为显著,其次为模具初始温度,再者是快压射速度,最后是慢压射速度,对孔隙率影响最小。因此,由正交表可以得出最优参数方案为:浇注温度680℃,模具初始温度220℃,慢压射速度0.4m/s,快压射速度5.5m/s。图4为最优参数方案的模拟仿真结果,可以看出孔隙率为0.77%,且缩松缩孔主要出现在集渣包中,满足支架铸件要求。

4.2 仿真验证及样件试制

根据仿真模拟结果应用得到的最优工艺方案,采用布勒530T-18压铸机进行铸件的样件试制。试制样件表面无明显缺陷,支架样件如图5(a)所示。进一步对支架样件进行X-ray探伤实验,如图5(b)可由探伤结果得知关键位置铸件内部无缩松缩孔等明显缺陷,样件质量合格,满足铸件要求。

5 结语

通过ProCAST仿真模拟与正交试验分析可知,金属液浇注时间主要受慢压射速度影响。浇注温度对支架铸件缩松缩孔缺陷有更为显著的影响,模具初始温度次之。最终确定底盘支架铸件压铸的合理工艺方案为:浇注温度680℃,模具预热温度220℃,慢压射速度0.4m/s,快压射速度5.5m/s。在最优方案确定后,通过铸件样件试制及X-Ray探伤,得知试制铸件无明显缺陷,进一步确定了工艺方案的合理性。

限于正交试验因素水平范围选择较小,最为理想的工艺参数可能并未落在所选水平范围内。若扩大因素水平范围,增加试验量,并在得到的试验数据基础上结合BP神经网络训练便可找出最理想的铸造工艺参数,以优化铸件质量。

参考文献:

[1] 齐卫东. 压铸成型工艺与模具[M]. 北京:北京理工大学出版社,2012.

[2] 龙文元,卢百平. 金属液态成型模具设计[M]. 北京:化学工业出版社,2010.

[3] 杨兵,张大为,周峰. 汽车发动机铝合金缸体压铸工艺改进及品质提升[J]. 铸造技术,2017(1):253-255.

[4] 常移迁,周海军. 压铸铝合金汽车前罩壳缺陷分析与工艺改进[J]. 热加工工藝,2012,41(11):64-65,68.

[5] 李德胜,周建强,梅建春,等. 基于ProCAST球铁支架铸造过程数值模拟[J]. 热加工工艺,2010,39(5):54-56.

[6] GUNASEGARAM D R,GIVORD M,O'DONNELL R G,et al. Improvements engineered in UTS and elongation of aluminum alloy high pressure die castings through the alteration of runner geometry and plunger velocity[J]. Materials Science & Engineering A,2013,559:276-286.

[7] 黄勇,潘大伟,杜晓明,等. 铝合金下壳体压力铸造充型与凝固过程的数值模拟[J]. 特种铸造及有色合金,2010,30(1):59-61,125.

[8] DORUM C,LAUKLI H I,HOPPERSTAD O S. Through-process numerical simulations of the structural behaviour of Al-Si die-castings[J]. Computational Materials Science,2008,46(1):100-111.

[9] 刘洋,石连升,吉泽升,等. 于永福. 基于MAGMA的汽车变速箱顶盖的压铸工艺优化[J]. 特种铸造及有色合金,2014,34(12):1262-1265.

[10] 严晨晓. 基于ProCAST的汽车镁合金油底壳高压压铸充型凝固过程模拟[D]. 长春:吉林大学,2012.

[11] 孟昭昕,黄勇,李鑫. 基于ProCAST的阀体压铸数值模拟及工艺优化[J]. 沈阳理工大学学报, 2017(5):83-87.

[12] 胡志,刘绍平,闫洪,等. 基于CAE技术铝合金支架压铸工艺优化[J]. ?南昌大学学报:工科版,2013,35(1):45-48.

[13] 姜伯军. 压铸模内浇口的结构设计及工艺分析[J]. 模具制造,2017,17(5):60-63.

[14] OHNAKA I,ZHU J D,SUGIYAMA A,et al. A Method to set process parameters of local squeeze in HPDC[J]. IOP Conference Series Materials Science and Engineering,2012,33(1):1-3.

[15] 高子威. 局部挤压辅助HPDC成型降低发动机支架气孔缺陷的研究[D]. 杭州:浙江工业大学,2016.

[16] 严炎祥,田汀南. 慢压射和预填充技术在气缸体压铸生产中的应用[J]. 特种铸造及有色合金,2008,28(12):938-942,899.

[17] 黄勇,潘大伟,杜晓明,等. 铝合金下壳体压力铸造充型与凝固过程的数值模拟[J]. 特种铸造及有色合金,2010,30(1):59-61,125.

[18] 王春涛,张继斌,林真,等. 凸轮轴支架压铸件铸造缺陷解决方案[J]. 特种铸造及有色合金,2017,37(4):387-389.

[19] 刘娟. 四回路保护阀压铸成型数值模拟及工艺优化[D]. 杭州:浙江工业大学,2017.

[20] 何为,唐斌,薛卫东主. 优化试验设计方法及数据分析[M]. 北京:化学工业出版社,2012.

(责任编辑:孙 娟)

- 以创新精神推进人大在县(区)法治建设中发挥作用

- 从应邀到自选:代表作用发挥更充分

- 重大事项决定权:边界和路径的求索

- 浅谈人大代表候选人“人选标准”的价值定位和实践操作

- 探索乡镇人大主席团常设的几个具体问题

- 寻求制度设计与基层实践的有效对接

- 地方立法不可任性而为

- 浅论宣誓在任命干部程序中所发挥的重要作用

- 人大司法监督体系及能力科学化研究

- 当代美国参议院立法程序

- 人大评论

- 金塔县人大常委会强化监督重实效等16则

- 基层人大工作与政治文明建设大家谈

- 人大代表联系选民工作室的途径与做法

- 互联网时代人大工作的机遇与挑战

- 县级人大常委会重大事项决定权程序制度建设初探

- 关于新预算法的若干思考

- 改进区级人大常委会规范性文件备案审查工作研究

- 乡镇人大视察需“先察后视、先议后评”

- 应加快修订乡镇人大工作法律规范

- 乡镇人大的制度性缺憾及对策建议

- 从有法可依迈向良法之治

- 民族区域自治地方人大常委会是自治机关

- 司法体制改革新形势下人大监督司法的新思路、新举措

- 大道至简 行使立法权切不可任性

- informaleconomy

- informalities

- informality

- informality's

- informally

- informant

- informants

- information

- informational

- informationally

- informationarchitecture

- information architecture

- informationexchange

- information exˌchange

- information management

- informationmanagement

- information retrieval

- informationretrieval

- informations

- information's

- informationscience

- information science

- information scientist

- informationsuperhighway

- information superhighway

- 移玉

- 移玉就教

- 移甘就湿

- 移用

- 移画

- 移疾

- 移病

- 移病免归

- 移盘吃饭汉

- 移目

- 移祸

- 移祸于人

- 移祸枯桑

- 移祸江东

- 移突

- 移筝

- 移缓就急

- 移脚

- 移船就岸

- 移船就泊

- 移船泊岸

- 移花换柳

- 移花接木

- 移花接木的技艺

- 移花接木移花换木