孙畅励 贾文华

摘 ?要: 基于挖掘机SY215C8M样机,分析铲斗联系统的结构组成原理并对其进行电液比例系统改造,利用AMEsim建模并仿真验证。为提高控制精度,提出模糊自整定PID控制策略,用AMESim-Simulink联合仿真,观察比较传统pid控制和模糊pid控制的区别。

关键词: 铲斗联系统;电液比例控制;模糊控制;联合仿真

中图分类号: TP273 ? ?文献标识码: A ? ?DOI:10.3969/j.issn.1003-6970.2019.05.026

本文著錄格式:孙畅励,贾文华. 电液比例铲斗联控制系统建模与联合仿真[J]. 软件,2019,40(5):134-139

【Abstract】: Based on SY215C8M prototype of excavator, the structural principle of bucket linkage system was analyzed and electro-hydraulic proportional system was reformed. AMEsim was used to model and simulate to verify the rationality of the system. ?In order to improve the control precision of excavator, a fuzzy PID control method is proposed. ?The AMESim-Simulink joint simulation is used to compare the difference between traditional pid control and fuzzy pid control.

【Key words】: Bucket linkage system; Electro-hydraulic proportional control; Fuzzy control; Joint simulation

0 ?引言

挖掘机(如图1)在工程上应用十分广泛。本文基于三一重机SY215C8M样机铲斗联电铲斗联液比例系统,分析其工作原理并进行电液比例改造,推导挖掘机铲斗联电液比例系统数学模型并利用AMEsim进行建模并仿真验证系统改造的合理性。采用模糊PID控制策略代替传统pid对液压缸位置进行控制,利用AMESim-Simulink进行联合仿真,观察比较传统pid控制器和模糊pid控制器在控制效果上的区别。

1 ?系统组成原理及改造

1.1 ?挖掘机铲斗联系统组成

挖掘机工作装置中应用最为广泛的是铰接反铲式工作装置,主要由动臂、斗杆、铲斗及其相应的液压油缸组合而成,本文是基于挖掘机铲斗联系统进行研究。

铲斗作为挖掘机进行挖掘动作的执行元件,主要有内收和外摆两个动作,两个动作之间的切换主要来实现[1-2],液压回路如图2。在挖掘机作业之前,铲斗主控阀1处于左位,铲斗合流阀2关闭,前泵单独供油,液压缸有杆腔进油,铲斗活塞后缩实现铲斗外摆动,进入准备挖掘动作状态。当铲斗开始挖掘作业时,铲斗主控阀1处于右位,液压油经过主控阀流入液压缸无杆腔,活塞外伸,铲斗内收。因挖掘作业时负载较大,此时铲斗合流阀2处于右位,前泵在供油的同时,后泵的液压油也同时流向主控阀1,实现合流,提高了铲斗挖掘的挖掘效率。设置防反转阀3的目的是防止挖掘负载过大时引起铲斗液压缸活塞反向运动。

1.2 ?电液比例系统改造

三一重机经典款SY215C8挖掘机液压控制系统采用液控先导和正流量控制联合的方式[3]。为了能够让挖掘机在环境恶劣、负载多变的情况下迅速、高精度动作,现提出利用电液比例技术对挖掘机铲斗联先导系统进行改造。

SY215C8挖掘机正流量控制系统中采用液控先导方式,即通过人为操作先导手柄,使之摆动一定角度,从而产生相应压力的先导液压油来控制主阀芯的开度[4]。同时挖掘机六个执行装置(两组动臂液压缸、两组斗杆液压缸、一组铲斗液压缸、行走机构和回转机构)共需约20组梭阀来筛选压力信号并筛选出最大控制压力信号以控制主泵输出流量,导致液压系统结构冗杂,系统的响应速度慢、响应精度较低。为了解决这一问题,现用电控先导替代液控先导,即使用电液比例减压阀替代原有的液控先导阀,用电气手柄替换原机械操作手柄。电气手柄操纵方式与原手柄完全一样,可同时在前后、左右摆动一定的角度,供电电压为5V或者10V。由于电气手柄产生的是电压信号,比例减压阀接受的驱动信号是电流,因此电气手柄发出的电压信号需要经控制器转换后输出PWM信号,从而驱动比例减压阀对主阀加以控制[5-6]。

改造后的电液控制系统原理如图3所示。操纵手柄及脚踏板动作产生的操纵信号传入控制器,经过处理后送达主泵,流量调节比例阀组调节送达各执行元件的流量,同时向各联电液比例阀组传送控制信号以调节主阀阀芯位移,从而推动液压缸或者液压马达实现对工作装置行走、回转等动作的控制。

2 ?AMEsim建模仿真及参数设置

铲斗联电液比例控制系统主要由电液比例阀和主阀控液压缸组成。在分析系统结构的基础上,从电液比例阀动态方程,主阀流量方程、液压缸流量连续性方程和液压负载力平衡方程来建立系统数学模型[7-9],具体推导过程不再赘述。

2.1 ?AMESim建模与参数设置

利用AMESim软件对铲斗联系统进行建模,主要需要考虑液压泵和多路阀建模。挖掘机采用近恒功率控制,主液压回路中采用两个柱塞式变量泵供油;先导液压回路供油装置采用一个定量齿轮泵。本文主要研究阀控液压缸位置运动控制,为简化问题,此处不对液压泵自身机构及内部特性进行研究,只对主泵外部输出特性,即输出压力—流量特性进行分析。根据各类泵的工作原理及AMESim软件中规定的各泵的应用范围,结合实际电液比例系统中主泵工作原理和控制方式,此处选取双变量泵作为主泵的AMESim仿真模型。泵的额定转速设定为2050 r/min。

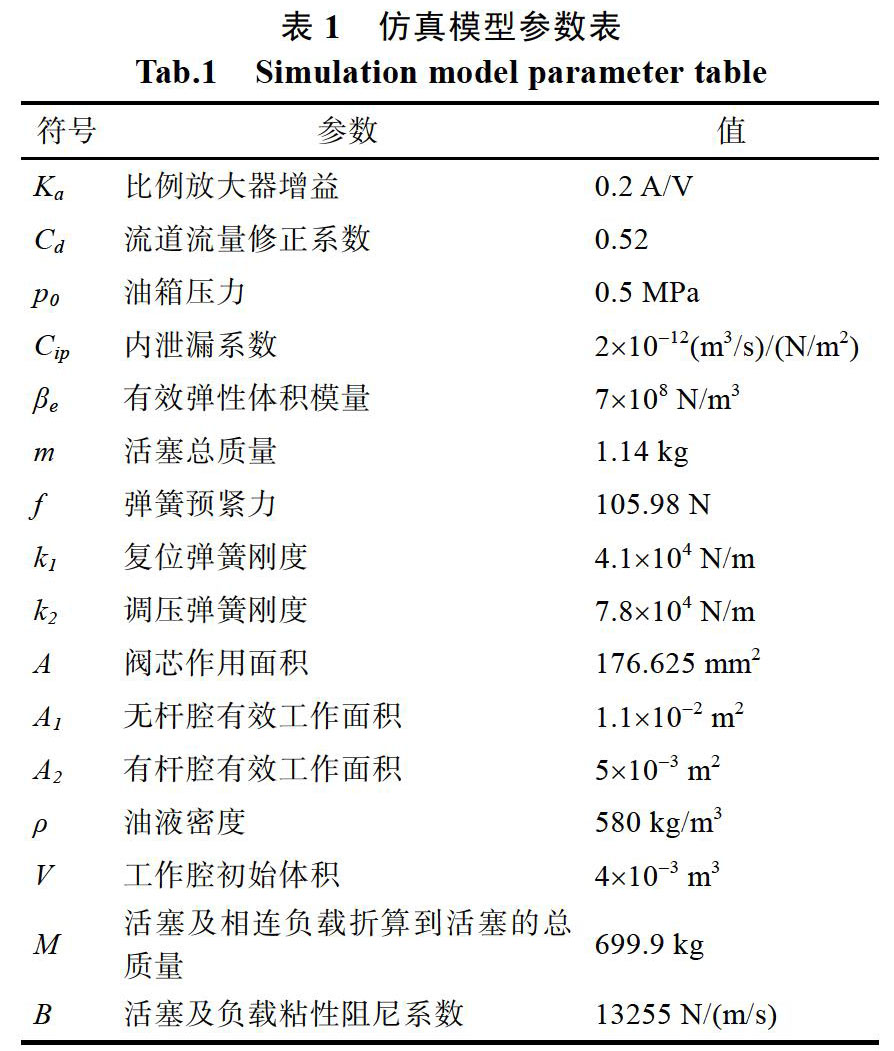

多路阀的建模需要根据三位六通阀内部结构和工作原理,将铲斗联阀芯拆分为若干个基本功能单元,利用AMESim液压元件设计库(HCD)中相应的模块来搭建模型。对对中弹簧、弹簧刚度弹簧预紧力、先导压力、阀口过流面积等主要参数进行设置。液压系统相关参数汇总于表1。

在仿真软件中将双变量泵仿真模型、铲斗联阀芯仿真模型、液压缸模型等各模块相连接,并设置相应先导控制,构成铲斗联电液比例系统仿真模型,如图4所示。

2.2 ?AMEsim仿真验证

给定电气手柄先导控制信號,运行仿真模型,主阀芯位移-时间曲线如下图6。主阀芯0.23s时开始运动,运动初期控制信号足够大,阀芯迅速打开至最大位移,过流面积达到饱和状态并保持一段时间,随后位移减小,阀口调节至稳定状态,实现液压缸从内缩到完全伸出状态。阀芯逐渐减小最终保持不动,液压缸保持在顶位一定时间。阀芯位移为负时,液压缸开始做回缩动作。

如图7所示为液压缸活塞杆位移-时间曲线。由图7可知,由于阀芯存在死区,液压缸在0至0.93 s时处于静止状态,当阀芯位移量大于2.5 mm时油路才通。0.93 s时活塞开始运动,6.39 s时活塞杆近似匀速伸出至最大行程1.15 m处,保持最大伸出量状态至8.21 s,之后液压缸回缩,12.48 s时收缩完成。

如图8为动作过程中,无杆腔和有杆腔压力随时间变化的曲线。Port1、Port2分别代表了无杆腔和有杆腔。0-0.6 s,阀芯位于死区,有杆腔压力保持在331 bar,无杆腔压力为0。0.6 s后,无杆腔进油,有杆腔出油,有杆腔压力降低,无杆腔压力上升,当无杆腔压力克服有杆腔压力时活塞开始移动。该过程中,由于无杆腔作用面积比有杆腔大,背压的作用,因此有杆腔压力始终略大于无杆腔压力。6.4 s时液压缸处于最大位移处,压力迅速上升至312.7 bar。

通过实际信号的输入,对液压缸压力特性、主阀以及液压缸位移特性三者的对比分析可知,系统仿真模型符合真实运动,较为真实了反应了实际状态,间接验证了液压仿真模型的正确性。

3 ?PID控制器设计

传统PID控制存在复杂变参数、外干扰系统难以整定,动态响应速度慢等缺点[10]。模糊控制作为一种非线性控制的控制策略,方法灵活,适应性强,能够适用于一些精度要求高、非线性、变参数的复杂系统[11]。对于挖掘机电液比例系统,可以结合模糊控制和PID控制,采用模糊控制原理对PID参数进行二次最优控制,从而满足系统对控制精度和智能化的要求。

模糊自整定PID控制器主要由一个模糊控制器和一个变参数PID控制器共同作用完成参数自整定。根据输入模糊控制器的独立变量的个数,可将其分为一维、二维、三维模糊控制器(FC)。

考虑到挖掘机稳定性及计算机性能,选取二维模糊控制器,采用两输入三输出的形式[12-14]。模糊控制器的输入为e和ec,其中e为挖掘机铲斗联液压缸位移差,e=x0-x(x0为目标位移值,x为实际位移值)。ec为偏差的变化率,ec=de/dt。输出为PID控制器三个参数的调整值。模糊PID控制器最终输出信号u为液压缸活塞杆对应的比例减压阀的控制信号,如图9所示。规则制定主要依据工作人员或专家的实际经验来适当选取,模糊推理在Matlab模糊工具箱中采用Mamdain型推理算法。

4 ?AMESim-Simulink联合仿真

基于AMESim-Simulink对铲斗联电液比例系统进行在对软件环境设置和联合仿真接口设置完成后,分别建立PID控制和模糊自调整控制联合仿真模型,并确定相关控制器参数。

4.1 ?阶跃信号验证

输入阶跃信号观察系统的动态特性。阶跃信号参考值取1m,如图10所示为采用传统PID控制方式和采用模糊自调整PID控制方式所得到的阶跃信号位移响应曲线图。

由仿真结果可知,两者最终稳态误差近似为0。采用传统PID控制时,系统上升时间为1.92 s、稳定时间4.72 s;采用模糊自整定PID控制方式时,系统上升时间为1.19 s、稳定时间2.81 s。说明模糊自整定PID控制方式能够比传统PID控制方式更快地进行动作反应,具有更好的输出特性。

4.2 ?正弦信号验证

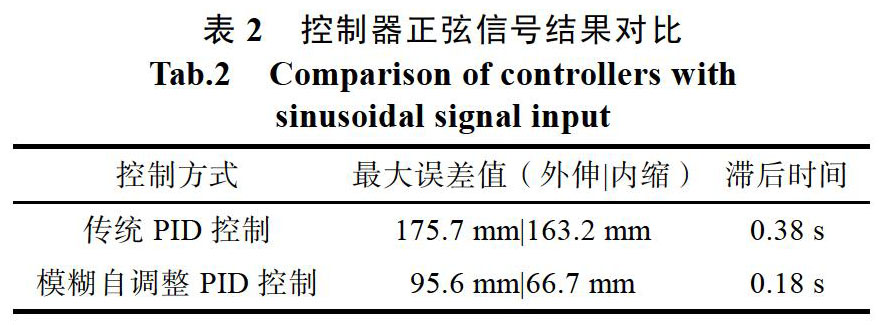

输入正弦信号以观察系统的跟踪性能。正弦波频率为0.2 Hz,幅值0.5 m。如图11所示为分别两种控制方法下位移曲线图以及标准参考位移曲线。由图可知,传统PID控制下的系统输出滞后时间为0.38 s。模糊自整定PID方法控制下系统的滞后时间为0.18 s。另外,采用传统PID控制时存在失真情况。

如图12所示为采用两种控制方式时位置误差曲线图。与传统PID控制相比,采用模糊自整定控制位置误差变化范围小,液压缸外伸工况下,活塞位移最大误差值为95.6 mm,液压缸回缩工况下,活塞位移最大误差值为66.7 mm。PID控制时,液压缸外伸工况下,活塞位移最大误差值为175.7 mm,液压缸回缩工况下,活塞位移最大误差值为163.2 mm。两种控制方式的结果对比见表2。

综上所述,相同条件下,模糊自整定PID控制比传统PID控制在跟踪性能方面具有更好的效果。

5 ?结束语

挖掘机智能化是挖掘机发展的未来趋势。本文以SY215C8M型挖掘机铲斗联液压系统为基础,对铲斗联系统进行电液比例改造和仿真验证。进而提出采用模糊自整定PID的控制方法对挖掘机进行控制,基于AMESim-Simulink联合仿真比较与传统方法的控制效果。仿真结果表明,较于传统PID控制,模糊自整定PID控制下的铲斗联液压系统具有较快的响应速度和良好的跟踪性能,输出特性较好。

参考文献

贾文华, 殷晨波, 冯勇, 吴婷婷. 多路阀控液压系统在工程机械中的应用研究[J]. 机床与液压, 2016, (4): 70-72.

李萍. 液压挖掘机多路阀铲斗联系统及阀内流畅仿真研究[D]. 南京工业大学, 2013.

陈欠根, 吴伟胜, 刘文国, 张新海. 挖掘机正流量系统泵控信号的研究[J]. 合肥工业大学学报(自然科学版), 2014,?(06): 645-649.

刘伟, 徐兵, 杨华勇, 朱晓军. LUDV多路阀的挖掘机电液流量匹配控制系统特性[J]. 浙江大學学报(工学版), 2012, (08): 1360-1368.

李拓, 杜庆楠. 基于TMS320F28335的三相感应电机矢量控制系统的研究[J]. 软件, 2018, 39(3): 130-135

尹晓落. 直流电动机的PID整定[J]. 软件, 2012, 33(5): 134-135

贺继林, 冯雨萌, 杨敏, 刘鹏飞. 液压挖掘机工作装置电液比例控制模型的建立与研究[J]. 现代制造工程, 2010, (3): 111-114.

肖晟, 强宝民. 基于对称四通阀控非对称液压缸的电液比例位置控制系统建模与仿真[J]. 机床与液压, 2009, 37(6).

黎波, 严骏, 郭刚, 曾拥华, 彭卓. 挖掘机电液控制系统及其分段模型[J]. 机床与液压, 2012, 40(17): 64-68.

马宏云. 挖掘机工作装置的模糊控制及实验研究[D]. 哈尔滨工业大学, 2014

范云飞, 任小洪, 袁文林. 基于并联PID 的四旋翼飞行控制策略设计[J]. 软件, 2015, 36(4): 37-39

郭再泉, 黄麟, 黄堃. 基于专家系统模糊PID控制的液压挖掘机节能控制研究[J]. 液压与气动, 2012, (11): 54-56.

尹晓落. 直流电动机的PID整定[J]. 软件, 2012, 33(5): 134-135.

陈鹏伟, 刘向军, 刘洋. 基于Simulink的无刷直流电机自抗扰控制系统的仿真[J]. 软件, 2012, 33(9): 81-84.

- 知识财产利益权利化路径之反思

- 我国刑事证据能力要件体系重构研究

- 行政复议不作为的法律治理

- 民商法信用体系构建的相关探析

- 试论正当防卫在民法和刑法中的区别运用

- 美国《小额诉讼执行法案的版权替代》立法缘由与目的

- 构建社会公共安全治理体系的路径探析

- 城市法治环境建设刍议

- 我国城市社区治理问题的研究现状

- 论城管行政执法程序抗辩权的适用

- 执行规范化建设重点问题

- 从法律角度探究转基因食品安全事件应对机制

- 校园网贷问题的法律探析

- 浅析公司营业执照被吊销的法律要点

- 基于网络环境下商标权法律保护研究

- 医疗损害纠纷处理的若干法律问题

- 交通事故侵权之债赔偿项目引发的思考

- 浅析见义勇为中的侵权损害赔偿问题

- 论跨国公司环境侵权案的司法管辖权

- “碰瓷”犯罪新特点及定性探析

- 我国经济犯罪的刑事政策分析

- 航班延误归责原则探讨

- 我国航空特殊旅客权利保护制度的缺陷及完善

- 新时期马克思的自由贸易思想及当代启示

- 依法治国视野下马克思的道德思想及对我国的启示

- reaccommodated

- reaccommodates

- reaccommodating

- reaccompanied

- reaccompanies

- reaccompany

- reaccompanying

- reaccredit

- reaccreditation

- reaccreditations

- reaccredited

- reaccrediting

- reaccredits

- reaccumulate

- reaccumulated

- reaccumulates

- reaccumulating

- reaccumulation

- reaccusation

- reaccusations

- reaccuse

- reaccused

- reaccuses

- reaccusing

- reaccustomed

- 战争激烈,血流成河

- 战争片

- 战争状态

- 战争的实质

- 战争的征象

- 战争的气氛

- 战争的消息

- 战争的灾乱

- 战争的灾难

- 战争的祸害

- 战争纪念章

- 战争结束

- 战争罪行

- 战争论

- 战争贩子

- 战争赔偿

- 战争连年不断

- 战争通讯

- 战争造成的灾祸

- 战争造成的焚烧破坏等灾难

- 战争造成的饥荒

- 战争造成的骚乱和灾害

- 战争造成的骚扰和灾害

- 战争频繁

- 战争频繁,生活不安定