摘要:本文对后张箱梁预应力损失因素进行分析,并对摩阻损失原理、测试方法、数据处理等进行了规范,优化了试验控制相关环节,提出摩阻测试卡控要点,以期提供一种准确测试、计算预应力损失的方法。

Abstract: This paper analyzed the factors of prestress losses, and standardized the friction loss principle, test method and data processing. We also optimized the control experiment and proposed the key control points, in the hope of providing an accurate measurement to calculate prestress loss.

关键词: 后张梁;预应力损失;摩阻测试;卡控要点

Key words: post tensioning method;prestress loss;frictional resistance test;key control points

中图分类号:U448.21+3 文献标识码:A 文章编号:1006-4311(2018)12-0131-03

0 引言

高铁对连续梁轨道的平顺性要求极为严格,如果施加不准确预应力,会发生包括上拱徐变在内的多种因素,会对旅客舒适性不利,为确保高铁列车行驶平稳,需要准确的确定张拉力的大小。张拉力大小的确定过程,就是对预应力损失准确进行准确估计的过程,除此之外,还会对诸如梁体结构安全、结构的抗裂性、挠度和反拱等使用性能有很大的影响。过大的估计了预应力损失,则施加的预应力偏大,梁体混凝土将承受超过设计值的持续压力,反拱度过大;反之,局部预应力不足导致结构过早开裂,甚至影响结构安全性。在检查时,也常常发现因预应力损失估计不准,造成预应力施加偏大或偏小的问题,因此,采用何种标准,如何准确地估计和计算预应力损失,就成为一个重要问题。

1 摩阻测试方法

预应力的损失有两种,一种是瞬时损失,另一种是长期损失。瞬时损失是在施加预应力过程中就能完成的短时损失,如混凝土弹性压缩、锚具变形、钢筋滑移等引起的损失;长期损失是考虑了钢筋、混凝土的收缩徐变、钢筋预应力松弛等时间因素所引起的损失。这些损失主要有6项,长期损失无可避免,但在预应力设计时一般也已考虑在内,而短时损失中不确定性较大。因此,在这里仅考虑瞬时损失,而摩阻损失是瞬时损失中最主要的一项,包括管道、锚口、喇叭口摩阻三项。

1.1 管道摩阻测试

1.1.1 试验方法

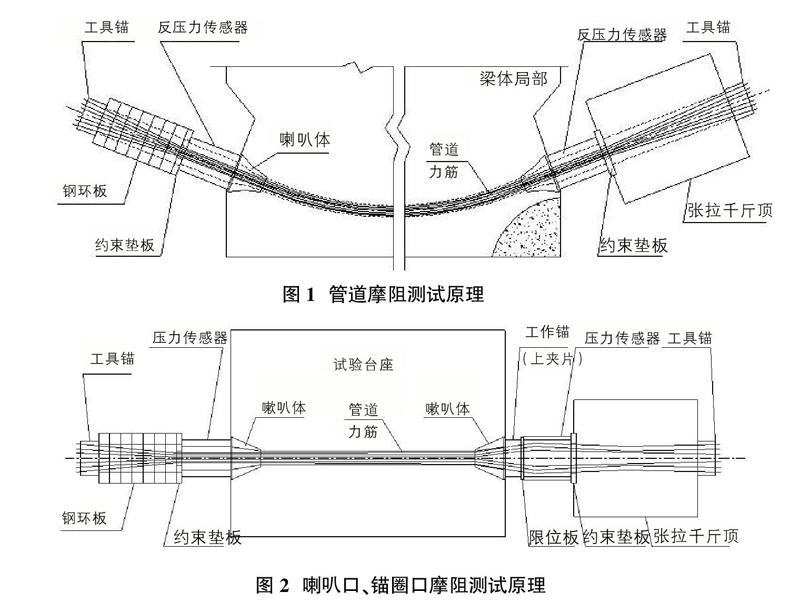

管道摩阻测试方法最常见的是主被动千斤顶法,但该方法存在不足,如千斤顶内部存在摩擦阻力;由于千斤顶主动和被动张拉油表读数不同,需要标定被动张拉曲线;测试值包含有喇叭口摩阻等。为了确保管道摩阻测试数据准确,在试验中进行了改良,不再使用千斤顶油表来读取,而是改用压力传感器测取张拉端、被张拉端的压力。其测试原理,如图1所示。

此外,为了达到最终能够减小测试误差,可采用固定端、张拉端交替进行张拉的一种方式,先完成管道的一端的张拉,再进行管道另一端的张拉,将此过程循环进行3次,每束力筋需要进行6次这样的测试并取其平均,尽量达到消除误差效果。

1.1.2 试验准备

试验前主要准备工作:一是收集数据,主要包括锚具情况、钢绞线参数,孔道钢束参数、成孔方式。二是精密压力表、读数仪、传感器、千斤顶、高压油泵等器具齐备。三是器具标定,包括传感器、读数仪、精密压力表、千斤顶等。千斤顶应标定回油、进油曲线;根据标定情况,划分张拉分级(可每级5MPa);检查安装对中情况,现场确定传感器、千斤顶对中方法,如有冲突立即调整。四是按照代表性原则选择合适的试验孔道,至少需要选择6种孔道,在这6种试验孔道中需要尽量将每种线形包含在内,力求在截面两侧能对称、均匀的分布,同时将所选试验孔道的钢绞线进行的计算下料并穿束。五是检查孔道、梁端面,清理水泥浆等杂物。六是对试验人员技术交底,并准备足够的记录表格等。

1.1.3 试验经过

主要有:一是安装;将千斤顶、锚具和锚垫板传感器进行组合安装;将锚固端的千斤顶主缸进油空顶数值关闭,然后将两端的预应力钢束均匀的楔紧于之前安装好的千斤顶上,两端装置对中。二是充油;千斤顶充油,并将千斤顶上的读数保持在一定数值范围之内(可3~5MPa)。三是张拉并记录;于甲端进行封闭,于乙端进行张拉,根据张拉分级表上的数据,张拉端千斤顶进油分级张拉,张拉千斤顶于设计张力,同时记录乙端压力传感器上的读数Nz和甲端压力传感器上的读数Nb,循环进行三次,将三次测量的平均值记为Nz和Nb;仍按上述方法,乙端封闭,甲端张拉,分级张拉至控制应力,记录甲端压力传感器的读数N′z,乙端压力传感器的读数N′b,如此再反复三次,取三次测试的平均值分布记为N′z和N′b;将上述Nz和N′z进行平均记为z,Nb和N′b进行平均记为b。则z和b即为该试验孔道的张拉端和被动端的压力。四是重复测试规定数量;张拉完后千斤顶需要卸载至初始位置,將相关的装置退锚并进行下一个孔道的钢绞线的测试。经过重复循环的测量试验,每个孔道最少需要进行三个循环,以期数据准确。

1.1.4 数据处理[1]

按照《铁路桥涵混凝土结构设计规范》提供的预应力管道摩阻损失计算公式(1)进行计算。

σ=σ[1-e](1)

式中:μ为钢绞线与管壁间的摩擦系数;k为每米管道的局部偏差对摩擦的影响系数。由于μ、k两个参数之间存在耦合关系,因此,要想准确测定μ、k的值,要尽可能测定选取不同曲线的管道进行摩阻测试,才能使摩阻系数实测值更为接近真实值。μ和k值可依据最小二乘法原理,联立解方程组即可求得,见公式(2)。

μθ+kθl=ξθμθl+kl=ξl(2)

式中:ξ为第i个管道对应的ln(Nz/Nb)值;

Nz、Nb分别为主动端和被动端的传感器压力;

n为实际测试的管道数目,必须测试不少于2个线形管道;

l为第i个管道对应力筋的水平方向的投影长度(m);

θ为第i个管道对应力筋的空间曲线的包角(rad),其公式为:θ=。

1.2 喇叭口、锚圈口摩阻测试

1.2.1 测试方法

由于在应力筋的张拉过程中钢绞线会与喇叭口和锚圈口的部位产生接触并发生一种相对滑动,也必然会产生相应的摩擦阻力。在一般的设计中,取喇叭口和锚圈口部位的摩阻损失控制在张拉控制应力的6%进行计算,并要进行现场实测验证。锚口及喇叭口摩阻一般采用制作混凝土试块作为试验平台进行测试。可预先制作尺寸约为0.8m×0.8m×3.0m的混凝土长方体(强度、弹模、龄期均与设计相符),测试的方法为采用安装好夹片的处在工作状态的锚头,通过压力传感器的测量测出其数值,测试原理图如图2所示。用位于测试装置两端的传感器测出锚具和锚垫板前后所得到的拉力读数的差值即为锚具的锚口摩阻和锚垫板摩阻力的损失之和。

1.2.2 测试过程与数据处理

主要有:一是安装;安装传感器、锚具、锚垫板、千斤顶等。二是将千斤顶进行充油张拉;将测试装置的两端同时充油,控制油表的读数值,将读数保持在4MPa左右,然后将测试装置的甲端封闭,将其作为被动端,将测试装置的乙端作为主动端,张拉测试装置,将其张拉至控制吨位。三是将测试装置进行张拉并进行记录。若测试装置的乙端压力传感器读数为N,其甲端的压力传感器的相应读数为N,则测试装置的锚口及其喇叭口的摩阻损失公式为:ΔN=N-N;最终以张拉力的百分率表示的锚口和锚垫板摩阻损失为:η=×100%。四是重复试验取均值。首先将乙端封闭,然后将甲端张拉,最终按上述的方法进行三次循环,取其平均值;两次的和平均值,再将最终的结果予以平均,最终结果即为测定值。

2 卡控要点

2.1 管道定位与成孔方式

波纹管定位和成孔方式对管道摩阻影响较大,由于预应力管道施工方面的精细化程度普遍难以达到要求,特别是连续梁纵向预应力的定位问题更为突出,定位网片固定不牢、管道初始定位不准等因素均会使管道实际位置和设计位置产生较大偏差,从而导致梁体线形、轨道平顺性较差[2]。有的成孔方式为金属波纹管成孔,但现场采用了抽拔橡胶棒的成孔方式;或是当浇筑混凝土后静停较短时间,即抽拔橡胶棒,造成管道内壁混凝土未完全硬化,加大了管道内壁粗糙,增大管道摩擦系数,严重的可能会出现塌孔或缩颈。以上的施工细节会导致预应力管道摩阻的偏大。此外,应在试验中及时对过程数据进行分析与处理,如发现有异常,立即查找原因,如可查看传感器是否对中,千斤顶是否稳固,并增加试验次数以减少误差。

2.2 千斤顶安装

在进行测试时,务必保持千斤顶、压力传感器和喇叭口严格对中,试验前压力表指针应在零读数位置;千斤顶安装,应使油缸向外便于测伸长值。被动端锚固使用千斤顶进行锚固,千斤顶应在张拉前主缸空顶一段距离之后再将其关闭。如千斤顶一端行程不够,可在张拉端串联两台进行测试。

2.3 张拉控制

现场施工张拉或进行测试时,作业人员容易发生张拉速度过快的问题,一般情况下应将张拉速度保持在预应力筋应力增量为180~200MPa/min间较合适(如32m箱梁,终张时间宜在6~8min)。两端对称同步张拉伸长,宜采用自动张拉设备保证两端伸长量同步。

2.4 伸长量校核

钢绞线伸长量作为张拉力校核的主要对象,设计一般要求实测得到的伸长量与理论的伸长量之间的允许的偏差为±6%,但实际施工过程中常常出现偏差,出现这种情况的主要原因是:钢绞线的弹性模量有时标称不准,且多根钢绞线编成束后通常高于单根钢绞线的弹性模量;经过初张、终张两阶段张拉,但计算回缩量时错误的仅计算了终张的回缩量;未从实测值中扣除工作锚与工具锚间的钢绞线自由长度的伸长量。因此,现场多数情况导致计算值偏小,伸长量不足。

2.5 超张拉与锚固静停时间

高铁桥梁一般采用低松弛预应力钢绞线,而超张拉针对普通松弛预应力筋较为有限。因此,如果超张拉过渡,难以松弛到到设计荷载,且低松弛预应力钢绞线,锚固静停时间比普通松弛预应力筋偏短,一般3分钟内可以让同一束钢绞线各根应力变化均匀。

3 结论

通过对高铁后张梁管道摩阻影响因素分析,改进摩阻测试数据处理方法,简化优化了试验控制相關环节。采用此方法可较为简便、准确的估算出预应力损失大小。同时,为标准制定和管理部门下一步修订相关铁路后张梁摩阻测试技术规程提供了有益参考。

参考文献:

[1]TB 10092-2017,铁路桥涵混凝土结构设计规范[S].北京:中国铁道出版社,2017.

[2]Q/CR 9604-2015,高速铁路桥涵工程施工技术规程[S].北京:中国铁道出版社,2015

[3]张伯根.简支变连续T梁桥施工应力监测分析[J].公路交通科技(应用技术版),2011(06).

- 应用Q开关Nd:YAG激光联合氨甲环酸治疗黄褐斑

- 手足口病后甲脱落152例临床特征及病因分析

- 超分子水杨酸治疗毛周角化病临床疗效研究

- Meek微型皮片植皮技术在成批烧伤患者救治中的临床应用

- ADSCs细胞辅助脂肪颗粒移植填充面部软组织凹陷的临床疗效研究

- 不同浓度曲安奈德局部注射联合手术切除治疗面部瘢痕疙瘩

- 渐进式关节康复训练对深Ⅱ度烧伤修复术后瘢痕挛缩畸形的矫治效果研究

- 自研手多功能支具在手部皮肤逆行撕脱伤康复治疗中的应用研究

- 携带感觉神经的示指背皮瓣在拇指皮肤软组织缺损修复中的应用研究

- 离子束联合强脉冲光综合美容措施对面部烧伤瘢痕的修复效果研究

- 面部外伤美容缝合术的疗效观察及术后瘢痕影响因素分析

- 全厚皮片联合颗粒脂肪移植修复眼眶区皮肤缺损

- Meek植皮与邮票植皮在大面积深度烧伤创面修复中的疗效比较

- 整形美容外科技术治疗急诊面部外伤的疗效探讨

- 优质护理在急危重口腔颌面部多间隙感染患者中的应用

- 护理标准作业流程在先天性小耳畸形二期手术患者中的应用

- 支持性心理干预联合阶段性健康教育对烧伤整形植皮患者预后影响的研究

- 围术期护理在先天性小耳畸形全耳再造术中的应用

- 玫瑰痤疮与肠道菌群紊乱的相关性研究

- CO2激光联合不同剂量干扰素治疗尖锐湿疣临床疗效研究

- 异泽兰黄素通过PDGFβ/ERK信号通路抑制增生性瘢痕生长的机制探讨

- 当代中医皮科名家辨治脱发的经验与学术思想探讨

- 穴位埋线联合美容针治疗黄褐斑疗效分析

- 健脾化湿汤联合丁酸氢化可的松乳膏治疗湿疹疗效分析

- 逍遥散联合异维A酸对青春期后中重度痤疮患者IL-8和Qol-Acne评分的影响

- bound's

- bound to

- bound-up-in

- bound-with

- bound²

- bound³

- bound¹

- bound⁴

- bounties

- bountiful

- bountifully

- bountifulness

- bountifulnesses'

- bountifulnesses

- bountifulness's

- bountifuls'

- bountifuls

- bounty

- bountyless

- bouquet

- bouquetier

- bouquets

- bourbon

- bourbonisms

- bourbonist

- 咏絮

- 咏絮之才

- 咏絮才

- 咏芭蕉诗

- 咏言

- 咏诗

- 咏语

- 咏诵

- 咏谑

- 咏谢雪

- 咏赞

- 咏雩

- 咏雪

- 咏雪之慧

- 咏雪之才

- 咏雪嘲风

- 咏雪的兴致

- 咏雪的诗

- 咏雪的诗句

- 咏题

- 咏风

- 咏风嘲月

- 咏鹤

- 咐

- 咒