摘 要: 采用大气熔铸工艺制备了不同Co含量的Cu-0.2Be-XCo合金(X=0、0.5wt.%、1.0wt.%),并采用显微硬度计、金属电导率测试仪及金相显微镜对合金的性能及组织进行了测试分析,研究了微量Co元素对Cu-0.2Be合金组织性能的影响。结果表明:随着Co元素含量增加,铸态Cu-0.2Be-XCo合金的中心等轴晶区域逐渐扩大、粗大柱状晶区域减小,晶粒得到明显细化;Co元素的添加提高了铸态合金硬度,但同时降低了导电率,Cu-0.2Be-1.0Co的显微硬度较Cu-0.2Be合金增加了23.5%,而导电率降低了39.9%。合金经950℃×1h固溶+460℃不同时间时效处理后,Cu-0.2Be合金导电率及显微硬度随时效时间基本不发生变化,Cu-0.2Be-0.5Co合金及Cu-0.2Be-1.0Co合金导电率及显微硬度在时效初期(0-2 h)急剧升高,中期(2-4 h)缓慢增加,后期(4-8 h)趋于稳定。在试验范围内,时效态Cu-0.2Be-0.5Co合金的综合性能较佳,经460℃时效2 h达峰时效,导电率为57.1 %IACS,显微硬度为243 HV。

关键词:Cu-Be-Co合金;显微组织;导电率;显微硬度

Abstract: Cu-0.2Be-XCo alloys containing different Co element (X=0, 0.5wt.%, 1.0wt.%) were prepared by atmospheric casting process. And the microstructure and properties were investigated by micro hardness tester, electrical conductivity tester and optical microscopy. Effect of Co on microstructure and properties of Cu-0.2Be alloy were studied. The results show that, the microstructure of as-cast Cu-0.2Be-XCo alloy is effectively refined by adding the Co element. The addition of Co element leads to the increase of microhardness and the decrease of electrical conductivity of as-cast Cu-0.2Be-XCo alloy. The microhardness of as-cast Cu-0.2Be-1.0Co alloy is more 23.5% than as-cast Cu-0.2Be alloy. And the electrical conductivity of as-cast Cu-0.2Be-1.0Co alloy is less 39.9% than as-cast Cu-0.2Be alloy. Under the condition of solution-treated at 950 ℃ for 1 h and aged at 460 ℃ for different times, the electrical conductivity and microhardness of Cu-0.2Be alloy dont change with aging time , the electrical conductivity and microhardness of Cu-0.2Be-0.5Co alloy and Cu-0.2Be-1.0Co alloy have the same regularity with the change of aging time. They increase sharply in the early aging time (0-2 h), and then they increase slowly in the middle time (2-4 h), and they tend to be stable in the late time (4-8 h). In the experimental range, after solution-treated at 950 ℃ for 1 h and aged at 460 ℃ for different times, the microhardness and electrical conductivity of Cu-0.2Be-0.5Co alloy at aging 2 h has a peak value of 243 HV and 57.1 %IACS.

Key words: Cu-Be-Co alloy; microstructure; electrical conductivity; microhardness

鈹青铜是含0.2%~2.0%(质量分数)的铍及一定量的钴或镍的铜基合金。铍青铜是典型的时效强化型合金,经固溶时效处理后具有高的强度、良好的导电导热性,且具有耐蚀、耐磨、冲击无花火性等一系列优点[1-3]。由于铍青铜合金一系列优良的特性,被广泛应用于电子通讯、汽车制造、油气钻探等国民经济建设的重大项目工程中[4-6]。

单纯的Cu-Be二元合金体系,在固溶处理时容易因冷速慢导致过饱和固溶体的局部分解,影响后续时效强化效果[7]。通过在Cu-Be二元合金中添加其他微量元素,可有效抑制固溶过程中过饱和固溶体的提前分解,为后续时效强化效果做好组织准备。在合金化元素对铍青铜合金性能组织影响的研究方面:梅品修、李灼华等[8,9]研究了微量Mg对铍青铜合金组织与性能的影响,发现微量Mg元素可细化晶粒,显著抑制合金时效过程中的晶界不连续析出,提高时效强化效果。北京有色金属研究总院、宁夏东方钽业股份有限公司等单位相关人员[10-12]研究了稀土元素对铍青铜合金组织与性能的影响,发现添加适量稀土可增加合金的流动性,利于排气和造渣,提高合金铸锭质量。国内外关于微合金元素对铍青铜组织性能的影响研究方面,目前已涉及Mg、Zr、Ni、Ti以及稀土元素等,而对微量Co元素对铍青铜合金,尤其是铍含量较低的铍青铜合金组织与性能影响方面的研究鲜有报道。因此,本文以大气熔炼制备的Cu-0.2Be-XCo合金为对象,研究了Co元素对其组织性能的影响规律。

1 实验材料与方法

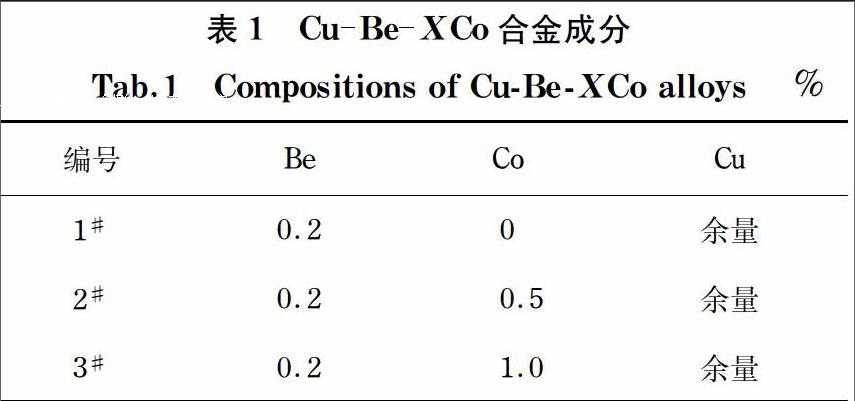

本实验所用原料为纯Co片、1#电解铜板和Cu-3.3Be中间合金,对原料进行表面除锈、烘干等处理。配料称量后,采用KGPT200-2.5型中频感应炉进行熔炼,在高纯石墨坩埚中放入电解铜板,加热到1200 ℃,待铜板全部熔化后,分别加入纯Co片和Cu-3.3Be中间合金。熔炼过程采用木炭覆盖,磷铜脱氧、石墨棒不断搅拌进行除气除渣,最后在金属型模具(φ90mm/80mm×150mm)中完成浇铸,合金成分如表1所示。将浇铸后的Cu-Be-XCo合金经锯切、铣面等机加工制成φ80mm×130mm的坯料。采用XJ-500金属型材挤压机经铸坯挤成φ12 mm棒料,挤压前将坯料加热到950 ℃并保温1小时。对挤压态试样进行950 ℃×1 h固溶处理,并在460 ℃条件下进行不同保温时间(0.5h、1 h、2 h、3 h、4 h、6 h、8 h)的时效处理,出炉空冷,固溶及时效处理在KSS-1200℃间开管式炉中进行,处理过程采用高纯氮气保护。

对铸态坯料进行线切割取样、粗磨、精磨、抛光,采用三氯化铁盐酸水溶液(5 g FeCl3+10 ml HCl+10 ml H2O)进行腐蚀,腐蚀时间为1-2s,后通过Vert.A1金相显微镜对Cu-Be-XCo合金的铸态微观组织进行观察。采用Sigma2008B/C数字涡流金属电导仪测量合金导电率,单位为%IACS,多次测量求平均值;并通过HVS-1000A型数显显微硬度计测量合金显微硬度,载荷100 g,保载时间15 s,多次测量,以减少误差。

2 实验结果与分析

2.1 Co含量对铸态合金组织及性能的影响

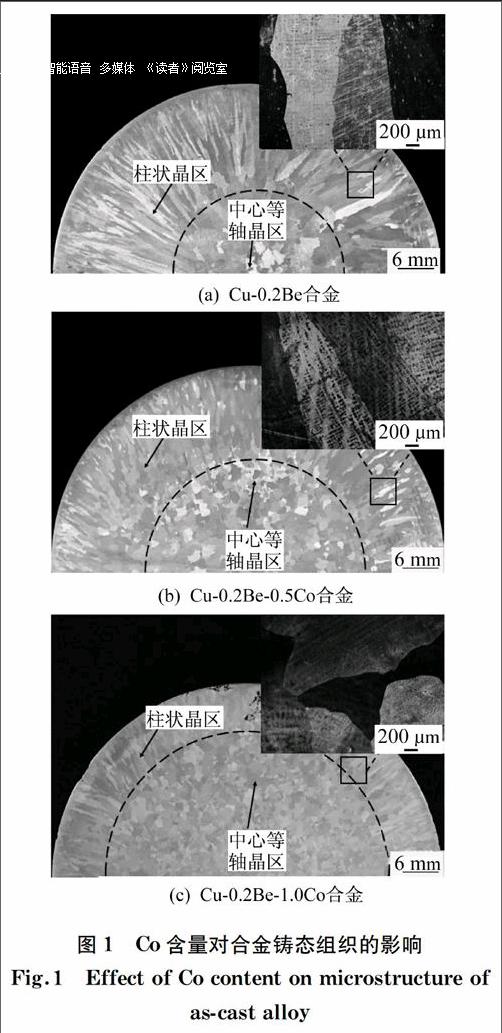

图1为铸态Cu-0.2Be-XCo合金宏观及微观组织。从图1中可以看出:(1) 从宏观腐蚀照片可以看出:不同Co含量的Cu-0.2Be-XCo合金铸锭的凝固组织构成保持一致,由柱状晶生长区和中心等轴晶构成。添加Co元素后,合金铸锭凝固组织粗大柱状晶区域变小、中心等轴晶区域变大,且晶粒数量增多,尺寸减小,其中Cu-0.2Be-1.0Co合金中心等轴晶粒平均尺寸为0.7-1.4 mm,较Cu-0.2Be-0.5Co合金(1.5-2.5 mm)显著减小。主要是由于Co为高熔点(1493 ℃)组元,在合金凝固结晶时首先析出,并在液态合金中形成很多细小的形核质点,弥散分布于合金中,成为非均质形核的结晶核心,从而细化晶粒。(2) 对宏观腐蚀照片进行选区观察,发现不同Co含量的Cu-0.2Be-XCo合金铸态显微织均以树枝晶为主。这是由于Cu-0.2Be-XCo合金凝固结晶时,在模壁上形成晶核后,内部仍有部分区域液体呈现负的温度梯度,在负的温度梯度下界面热量可从固、液两相中消散,界面移动不只受到固相传热速率控制,当界面伸展突出于液体中,由于其前方为负的温度梯度,可以以更快的速度生长,形成树枝枝干,枝干结晶时向两侧液体中释放出潜热,使液体中垂直于枝干的方向又产生负的温度梯度,继而形成二次枝干,最终形成树枝晶[13]。

图2为Co含量对铸态Cu-0.2Be-XCo合金显微硬度和导电率的影响规律。从图2可以看出:(1) 合金显微硬度随Co含量的增加而升高,其中Cu-0.2Be-1.0Co合金显微硬度(98 HV)较Cu-0.2Be合金显微硬度(75 HV)增加了23.5%。这是由于添加少量的Co能与其他元素形成金属间化合物,金属间化合物阻碍晶界迁移,细化晶粒,晶粒细化后晶界数量增多,对位错远动的有效阻碍作用增强;另一方面,微量Co溶于基体中造成基体晶格畸变而产生应力场,导致合金的显微硬度随Co含量的增加而升高。(2) 合金导电率随Co含量的增加而降低,Cu-0.2Be-1.0Co合金导电率(33.4 %IACS)较Cu-0.2Be合金导电率(55.6 %IACS)降低了39.9%。由于Co元素能够显著影响合金的导电率,添加少量的Co后,Co与Cu及Be会形成固溶体及金属间化合物,原子半径的差异引起基体晶格畸变,从而增强对电子的散射作用;此外,由于Co在凝固时的首先析出成为结晶核心,细化合金晶粒(如图1所示),晶界数量随合金内部晶粒数目而增加,晶界增多使合金内部导电电子运动的自由程减小,进而增加散射程度[14],故合金导电率随Co含量增加而下降。

2.3 Co含量对时效态合金性能的影响

图3为460 ℃时效条件下Cu-0.2Be-XCo合金显微硬度随时效时间的变化曲线。从图3中可以看出:(1) 对于同一Co含量合金,时效工艺参数对合金显微硬度的影响规律各不相同。其中,Cu-0.2Be 合金的显微硬度随时效时间基本不发生变化,由于Cu-0.2Be合金中溶质原子Be含量较少,时效过程中可能形成微量的Cu-Be第二相,由于析出相数量少,达不到析出强化效果,故Co元素的二元Cu-Be合金显微硬度基本保持不变;Cu-0.2Be-0.5Co和Cu-0.2Be-1.0Co合金的显微硬度在时效初期(0-2 h)急剧升高,随着时效的进行其显微硬度上升速度变缓,达到峰之后缓慢下降。在时效初期(0-2h),促使第二相析出的驱动力较大,析出速度较快,第二相的数量在短时间内迅速增多,对位错的阻碍作用增大,所以显微硬度在时效初期迅速上升;随着时效的进行第二相长大、粗化,失去了与基体保持的共格关系,硬度有所下降。(2) 随Co含量的增加,合金显微硬度达到峰值所用的时间变短,Cu-0.2Be合金时效4 h达到峰值106 HV,而Cu-0.2Be-0.5Co合金时效3 h达峰值247 HV,Cu-0.2Be-1.0Co合金时效2 h达到峰值245 HV。随着溶质原子Co含量的增加,Cu-0.2Be-1.0Co合金在较短时间内形成数量较多第二相,从而使合金提前达到峰值硬度。

圖4为460 ℃时效条件下Cu-0.2Be-XCo合金导电率随时效时间的变化曲线。从图4中可以看出:(1) 对于同一Co含量合金,时效工艺参数对合金导电率的影响规律各不相同。其中,Cu-0.2Be合金的导电率随时效时间基本不发生变化,由于溶质原子的原子类型、大小、数量等特征参量是影响合金的导电率的主要因素[15],对于Cu-0.2Be合金,溶质原子Be的含量较少,固溶态Cu基体晶格畸变程度小,时效过程中微量溶质原子Be的析出对晶格完整性的恢复作用不显著,故不含Co的二元Cu-0.2Be合金导电率随时效时间基本不变。Cu-0.2Be-0.5Co和Cu-0.2Be-1.0Co合金导电率随时效时间的变化规律基本一致,在时效初期(0-2 h),合金导电率急剧升高,随着时效时间的延长其导电率上升速度变缓,最终趋于稳定。如Cu-0.2Be-0.5Co合金时效2 h导电率为57.1 %IACS,较固溶态(32.3 %IACS)提升了76.8%,时效2 h后导电率基本趋于稳定,保持在57.1 %IACS -58.0 %IACS。Cu-Be-Co合金经固溶处理后获得过饱和固溶体,在时效初期(0-2 h),Cu基体中固溶原子Be、Co过饱和度较高,第二相析出的驱动力较大,由于第二相快速从基体中析出,减弱了Cu-Be-Co合金内部晶格畸变程度及对电子的散射作用,导电率快速上升;随着时效进行,基体中固溶元素的浓度减小,析出驱动力减弱,析出速度变缓,固溶体晶格完整性趋于稳定,导电率上升趋缓。(2) 对于不同Co含量的Cu-0.2Be-XCo合金,经460℃处理后,在同一时效时间条件下,Cu-0.2Be合金的导电率最高,随着Co含量的增加,合金导电率整体下降,其中Cu-0.2Be-1.0Co合金不同时效条件下的导电率均为最低。Co元素的加入增加了铜基体的整体晶格畸变程度,导致对电子散射作用增强,导电率下降。

3 结论

1)随着Co元素含量增加,铸态Cu-0.2Be-XCo合金的中心等轴晶区域逐渐扩大、粗大柱状晶区域减小,晶粒得到明显细化;Co元素的添加提高了铸态合金硬度,但同时降低了导电率,Cu-0.2Be-1.0Co的显微硬度较Cu-0.2Be合金增加了23.5%,而导电率降低了39.9%。

2)Co元素的添加会导致时效态Cu-0.2Be-XCo合金硬度增加,导电率降低;Cu-0.2Be合金导电率及显微硬度随时效时间基本不发生变化,Cu-0.2Be-0.5Co合金及Cu-0.2Be-1.0Co合金导电率及显微硬度在时效初期(0-2 h)急剧升高,中期(2-4 h)缓慢增加,后期(4-8 h)趋于稳定。

3)在试验范围内,时效态Cu-0.2Be-0.5Co合金的综合性能较佳,经460℃时效2 h达峰时效,导电率为57.1 %IACS,显微硬度为243 HV。

参考文献:

[1]Gallo P, Berto F, Lazzarin P, et al. High temperature fatigue tests of Cu-be and 40CrMoV13.9 alloys[J]. Procedia Materials Science, 2014, 3: 27-32..

[2]Berto F, Lazzarin P, Gallo P, et al. High-temperature fatigue strength of a copper cobalt beryllium alloy[J]. Journal of Strain Analysis for Engineering Design, 2013, 49(4): 244-256.

[3]Yagmur L. Effect of microstructure on internal friction and Young's modulus of aged Cu-Be alloy[J]. Materials Science & Engineering A, 2009, 523(1): 65-69.

[4]Tang Y C, Kang Y L, Yue L J, et al. Precipitation Behavior of Cu-1.9Be-0.3Ni-0.15Co Alloy During Aging[J]. Acta Metallurgica Sinica, 2015, 28(3): 307-315.

[5]Peng L J, Xiong B Q, Xie G L, et al. Precipitation process and its effects on properties of aging Cu-Ni-Be alloy[J]. Rare Metals, 2013, 32(4): 332-337.

[6]王伟. 铍铜合金的生产和应用前景分析[J]. 有色金属加工, 2014, 43(2): 9-12.

[7]张宝昌. 铍青铜的相图、组织及热处理[J]. 机械工程材料, 1984, (1): 9-13.

[8]梅品修, 张根宝. 微量镁对Cu-Be丝材性能的影响[J]. 上海金属(有色分册), 1982, 3(4): 6-11.

[9]李灼华. Mg对Cu-Be、Ni-Be合金強化作用探讨[A]. 第三届弹性合金与工艺学术交流会论文集[C]. 1991: 15-20.

[10]高后秀, 陈复民, 李国俊, 等. 稀土元素对铍青铜(QBe2)组织和性能影响的研究[J]. 仪表材料, 1983, 14(5): 23-32.

[11]潘奇汉. 镧钇对QBe1.9合金性能的影响[J]. 中国稀土学报, 1996, 14(1): 90-92.

[12]董超群, 汪治军, 阎永, 等. 稀土在铍铜合金中的应用[J]. 稀有金属, 2003, 27(1): 139-143.

[13]石德珂. 材料科学基础[M]. 北京: 机械工业出版社, 2003: 241-242

[14]吴语. Cu-15Ni-10Mn合金组织性能研究[D]. 江西: 江西理工大学, 2012, 30-35.

[15]李宁宁, 宋克兴, 周延军, 等霞. 热处理对Cu-0.23Be-0.84Co合金性能和组织的影响[J]. 河南科技大学学报, 2015, 36(2): 10-13.

- ArcGIS ModelBuilder在“绿满荆楚行动”造林数据检查与统计中的应用

- 楸树良种楸丰系列简介

- 荔枝大小年现象成因及克服技术

- 鄂北岗地秃杉引种扩繁造林技术

- 油茶的采摘贮藏管理

- 园林景观工程质量管理

- 基于CNKI的分子生物学技术在湖北省林业研究中的应用与进展分析

- 江夏上涉湖湿地植物多样性调查及保护

- 中华山鸟类自然保护区鸟类资源研究

- 杜仲林下复合种植钩藤效果初探

- ‘关山’樱花高接换种技术研究

- 无人机监测林业有害生物初探

- 土壤养分系统研究法在乌桕幼林平衡施肥上的应用

- 黄荆山红椿种群动态分析

- 三种回归分析方法在Landsat—5影像森林碳密度反演中的比较

- 25年生湿地松针叶束水培无性系木材特性研究

- 藏龙岛国家湿地公园植物多样性调查

- 贯彻落实新《种子法》助推种苗产业健康发展

- 室内空气质量检测发展现状

- 汉口江滩公园植物配置调查

- 五道峡自然保护区珍稀濒危植物及其保护对策

- 湖北野生动物救护现状及对策探讨

- 秭归县核桃产业发展现状与对策

- 驻马店市林下经济发展现状与对策

- 保康县核桃林下套种模式分析

- skeleton in your cupboard

- skeleton key

- skeleton keys

- skeletonlike

- skeletons

- skeptic_

- skeptic

- skeptical

- skeptically

- skepticalness

- skepticalnesses

- skepticism

- skepticisms

- skeptics

- skeptic, skeptical, skepticism

- sketch

- sketchability

- sketchable

- sketchbook

- sketch-book

- sketchbooks

- sketched

- sketcher

- sketchers

- sketches

- 飘飞的雪花

- 飘飞眼

- 飘飞闪动

- 飘飞飇

- 飘骤

- 飘高儿

- 飘鼓

- 飙

- 飙举

- 飙举电至

- 飙举电逝

- 飙价

- 飙信

- 飙光

- 飙升

- 飙发

- 飙发电举

- 飙回

- 飙尘

- 飙御

- 飙忽

- 飙扫

- 飙扬

- 飙挥电洒

- 飙散云流