陈栋

摘要:生产计划和物料控制是生产型企业的“心脏”,统筹营运资金、物流、信息等动脉,并且制度和流程决定企业的运营效率以及经营成败。周生产滚动计划立足于企业现状进行生产计划与物料控制的改善,旨在缩短产品交期,提高准时交付率,提高企业内部供应链的柔性以应对市场需求的变化。

Abstract: Production planning and material control is the "heart" of production-oriented enterprises, it coordinates working capital, logistics, information and other arteries, and the system and process determine the operational efficiency of the enterprise and the success or failure of the operation. The weekly production rolling plan is based on the current situation of the company to improve production planning and material control, aiming to shorten product delivery, improve on-time delivery rate and improve the flexibility of the internal supply chain to cope with changes in market demand.

關键词:企业;生产;滚动

Key words: enterprise;production;rolling

中图分类号:F270.7 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文献标识码:A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文章编号:1006-4311(2019)10-0083-03

1 ?实施背景

在军民融合前进的步伐中,企业终究要面向市场。面对激烈的市场竞争,企业必须提高企业内部供应链的柔性以应对市场需求的变化。专业化整合、ERP、PDM、CAPP等辅助措施,25天生产周期已经帮助生产系统的人员改变意识,目前生产管理已经有了显著提升。随着精益生产的逐步实施,为周滚动计划的实施创造有利条件,具体体现在以下几个方面:①设备采取成组单元布局,便于生产计划的有效控制。将不同的机器分成单元来生产具有相似形状和工艺要求的产品,能够有效减少在制品和物料搬运,提高机器设备利用率,缩短生产准备时间。②业务流程再造和组织结构调整,明确相关岗位的职能职责。各岗位职能趋于明晰,各项业务均有标准的业务流程进行规范,业务活动能够更加高效的开展,各部门人员能够各司其职,通力合作,共同推动周滚动计划的实施。③现场管理、设备点检等方案的实施,为周生产滚动计划提供保障。生产现场的规范能够有效减少等待浪费,将所需的工具放在合适的位置能够有效减少生产准备时间。设备点检使得设备故障率大大下降,突发故障的抢修次数和故障停机时间大大减少,从而保证生产计划的如期完成。

2 ?实施方案

2.1 指导思想

面对激烈的市场竞争,企业必须创建适合自身发展的道路,不断提升自我,使得自己满足市场的需求。对于生产型企业,提升生产管理则成为其中的一个选择。然而,进行生产管理的革新需要我们接受新的观念、尝试新的方法,周生产滚动计划成为企业提升生产管理的载体,它要求我们:①探索“强计划管控、弱调度干预”计划模式。从“弱计划管控、强调度干预”转变为“强计划管控、弱调度干预”的计划模式,从而最大程度上保证计划的整体最优。②探索“关键节点进行控制”的生产控制模式。从“生产过程黑箱”转变为“对生产过程的关键节点监控”,最大程度上保证产品能够受控,按照计划时间产出。③探索“主动保障”的生产保障模式,从“被动型的保障”转变为“主动型的保障”,生产保障相关岗位的人员提前介入,确保在第一时间开始关注物料的有无,并快速进行反应。④探索“以考核牵引行动方向”的考核方案。将“以产值为导向”转变为“项目准时交付为导向”的考核方式,牵引着员工树立部门及员工朝着准时交付去努力。⑤探索“快速反应”的评价机制。将“月评价、月考核、月处理”的机制转变为“周评价、周考核、周处理”的评价机制,督促生产部门对生产绩效的快速反应,并做出应对措施。⑥培养生产管理员工的能力。将员工培养成“具有全流程监控能力的项目经理”,都能利用好自己的资源,完成自己的“项目”。

2.2 实施步骤

第一阶段,前期准备。主要包括:①优化业务流程。需要完成顶层规划的设计,优化业务流程,实现主计划管理的流程设计。业务流程再造完毕后,进行业务功能的设别,完善相应的岗位说明,确保每个相关岗位的人员都知道自己在方案中应该做什么。②业务流程落地。优化各类生产计划管理流程和管理方法,确保业务流程能够落地。③数据化生产管理方式的建立。通过基础数据的收集、维护和修正,通过数据化的方式来进行生产管理。④建立监控机制。建立作业进度的监控手段和物流状况的监控手段。⑤缩短生产任务的评价周期,建立快速反应机制。生产管理部门的评价频率的提高,促使生产部门快速反应。

第二阶段,方案落地。主要包括:①获取领导的支持。开会讨论通过方案,并且得到领导的支持。最重要的是领导能够按照项目准时交付对部门进行绩效牵引。②获取部门和员工的支持。组织进行培训,完成理念的宣贯后,再进行具体的业务培训,确保相关岗位人员支持并且有能力完成自己所需要的完成的工作。③方案正式实施。宣布方案正式启动,全员按照新流程和相关工作要求,完成工作。④方案的跟踪和完善。根据跟踪的结果,及时处理出现的问题,对于需要进行改进的地方进行方案的修正,并定期进行总结、评估和改进。

2.3 方案保障

①会议保障。保留原月生产例会的基础上,新增班组会、日生产例会、周生产例会,时刻关注生产动态,快速解决生产现场的问题。会议内容如表1所示。

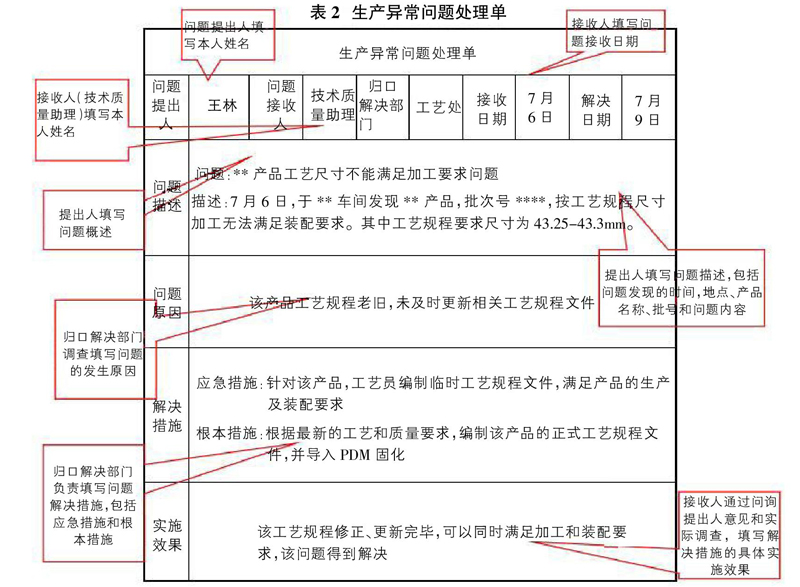

②生产异常问题处理。生产异常问题处理单,用于现场不能立刻处理的异常问题的记录和跟踪,并依据此单据进行生产管理看板的更新,如表2所示。

③质量提升。质量控制的关键是实行源头质量控制,要求员工第一次就做对。这不仅能够保证产品的质量,还能有效避免由于返工、返修给该项产品带来的延期以及对其他产品的计划造成的冲击。此外,质量的提升也能减少因为报废而产生的重投计划。一般来说,由于报废而产生生产计划都会成为急件计划,因为这样的产品离客户要求的交期较近。然而,急件计划对生产现场的冲击是巨大的,有时候甚至会打乱生产现场的安排。所以,质量提升对周滚动计划的实施非常有帮助。

3 ?实施过程关键点

3.1 绩效引导

3.1.1 企业对部门的绩效引导

绩效目标牵引着部门的工作方向。企业与部门基于实际情况共同制定部门需要完成的工作目标,是部门开展工作的主要依据。过去的产值考核会导致生产部门在完成目标时选择产值较大的项目进行生产而忽略了客户要求的交期,所以为了更好地满足客户的交期要求,将产值考核转变为项目准时交付考核是必要的,这一重大的转变,需要获得部门的支持。企业的战略目标是提升准时交付率,所以企业与部门最终达成一致的绩效目标采用生产计划完成率来进行考核。在考核之前,企业应与部门领导进行充分沟通完成该目标在过程中表现出来的关键行为,在完成目标的过程中存在的问题以及解决措施也需要及时进行双向的沟通,这其实是部门获得支持的过程。部门的绩效考核与部门收入挂钩,在很大程度上推动着部门积极完成绩效目标。此外,企业与部门之间需要进行前一阶段工作的得失,提出改进意见,并制定下一阶段的工作目标。生产计划完成率的考核对于周生产滚动计划的实施起着重要的推动作用。

3.1.2 部门对员工的绩效引导

绩效目标牵引着员工的工作方向。部门与员工基于实际情况共同制定员工需要完成的工作目标,是员工开展工作的主要依据。将企业的战略目标层层分解,落实到每一个岗位的员工,并获得员工支持,才能确保企业战略的聚焦和落实。部门的绩效目标需要部门员工的支持与落实,所以应将部门绩效目标分解到员工个人,引导员工支持周滚动计划的实施。

3.2 培训

3.2.1 理念培训

新方案的引入同时会引入新的概念、新的工作方式。在方案实施前,应对相关人员進行新方案的宣贯,培训的主要要点:实施精益生产以及周滚动计划的必要性,周生产滚动计划的理念和方案,销售计划、出货计划、周作业计划、保障计划、投入计划、工序级作业计划的定义以及之间的逻辑关系,各岗位人员的职能职责以及所需的工作方式的转变。这一轮培训的主要目的是创建有利于周滚动计划实施的土壤。该项培训企业统一采取“理论讲授 + 案例分析 + 互动训练 + 分享点评”的方式进行,培训需要实现以下目标:

①宣贯周滚动计划实施目的和意义;②培养生产管理人员的计划管控意识;③明确周生产滚动计划的推行步骤、实施方法、考核机制。

3.2.2 业务培训

针对相关人员进行业务培训,新方案的实施需要人员的工作方法上的转变。在业务层面的转变需要具体的业务指导和能力素质的提升,这一部分的培训贯穿整个方案的实施过程,只要发现薄弱点就需要进行培训,使得相关人员的业务水平与方案的实施所需的得到统一。该项培训以部门为单位定期举行,采取“理论讲授+案例分析+现场互动演示+分享点评”的方式进行,培训需要实现以下目标:

①培养相关员工投身周滚动计划实施的意识和热情;②让相关员工掌握周滚动计划推行的计划、工作内容和目标;③让相关员工掌握方案每阶段的具体实施步骤、操作方法、考核办法;④分析总结方案推行过程中的问题,调整完善实施办法。

3.3 持续优化

实施过程的跟踪与改善是不可或缺的一部分。在实施过程中总会出现偏差,这时需要及时纠偏。例如,在实施的过程中发现员工对各级计划的概念不统一,各级计划之间的逻辑关系不明确。此时需要重新进行定义,建立起统一的对话平台,才能更好地进行沟通。此外,当发现对方案的实施造成重大影响的环节,必须重点关注,并将其影响降至最低。例如,80%以上的产品都需要经过表面处理工序,但是表处理工序完成后的衔接不好,导致大量产品积压,无法按计划完成入库。当发现这个问题之后,重点对该环节进行关注,找出产生问题的真正原因,并制定出相应的管理措施,并持续关注,直至解决这个环节的问题。

随着方案的不断改进,对相关人员的能力和素质的要求不断提高。除了日常的业务培训外,在必要的时候还需要进行专业的培训,确保人员的素质能力能够满足周生产滚动计划实施的需要。

4 ?实施效果

自2018年1月2日开始实施周生产滚动计划至今,取得了如下效果:

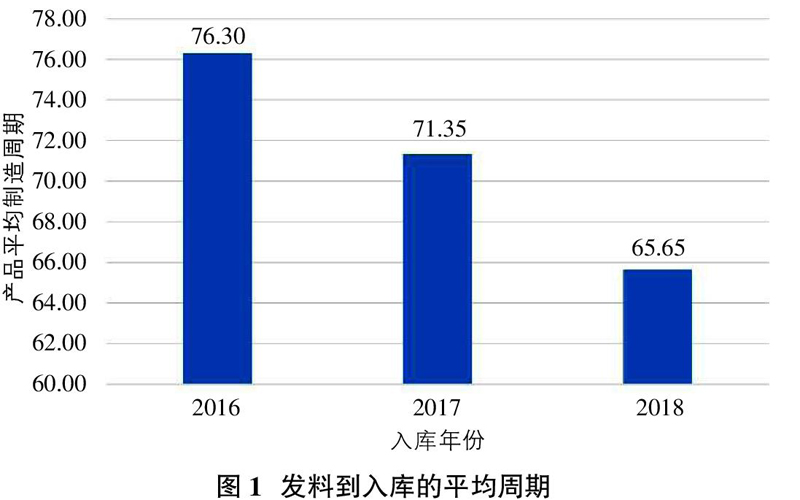

缩短产品制造周期:2016-2018完工入库的产品平均制造周期如图1所示。由图1可知,2016至2018年完工入库的产品平均制造周期逐年递减。2016年为76.30天,2017年为71.35天,2018年为65.65天。2018年产品平均制造周期较2016年缩短10.65天,缩短了13.96%。2018年较2017年缩短5.69天,缩短了7.98%。

5 ?结论

周生产滚动计划是企业在当前环境下选择的一个提升生产管理的有效方案,它能够缩短产品的制造周期,从而提高企业的准时交付率;能够有效降低在制品的数量,从而减少在制品对资金的占用;能够更好地做好生产准备,减少意外停工;能够促进均衡生产。

周生产滚动计划从全局出发,完成计划方案的转变、生产控制方案的转变、生产保障方案的转变、计划考核方式的转变,并最终实现员工素质的提升,帮助企业更好更快地发展。这是一场生产系统的变革,需要得到领导和全体员工的支持。这种支持是多方面的,需要主动的愿意做这件,还需要使用绩效引导,帮助大家明确工作的方向。此外,该方案构建了一种多赢的状态,不仅是企业得到发展,员工也能从中得到发展。除了让参与者能够获得物质激励意外,还让其能够感受到被尊重,能够实现自身的价值。

周生产滚动计划从顶层规划开始设计,优化业务流程,并采用绩效进行引导是周滚动计划取得成功的关键。对员工的理念和业务能力的培训能够保证周滚动计划的顺利实施。在实施过程中遇到问题后,根据问题本身寻找更深层次的原因,能够杜绝从根本上解决周滚动计划的问题。

总而言之,周生产滚动计划的实施是一件有利于企业发展、有利于员工成长的事情,周滚动计划实施的路径也能为其他方案的实施提供参考。

参考文献:

[1]周金宏,汪定伟.分布式多工厂单件制造企业提前/拖期生产计划研究[J].计算机集成制造系统,2000,6(5):52-57.

[2]赵林,连宇,刘毅,等.型号研制全生命周期的里程碑计划滚动管理实践[J].航天工业管理,2014(8):10-13.

[3]王顺生,刘家凤,蒋厚毅.滚动计划在我厂的应用[J].中国统计,1988(5):20-22.

- 企业财务风险形成原因及解决对策探究

- 轨道交通企业财务信息化建设

- 房产中介企业财务信息化管理存在的问题及对策探析

- 基于全面预算管理的财务资金内部控制探究

- 申通快递借壳上市的财务效应研究

- 浅谈事业单位的财务内部控制

- 浅析我国企业集团合并会计报表存在的问题及对策

- 制造业企业财务成本管理及控制分析

- 建筑行业财务共享服务中心的建设探讨

- 煤炭企业财务风险管控研究

- 完善施工企业内部会计监督机制的研究

- 煤炭企业劳动定额存在的问题及优化措施探讨

- 加强石化内部控制?提升企业经济效益

- 现代市场经济下的企业经营管理模式

- 浅析企业集团内部转移价格制定

- 制造业企业财务管理信息化问题及对策

- 加强国有企业固定资产管理的几点思考

- 国有企业混合所有制改革对企业创新的乐观态度

- 探析“互联网+招标采购”促进招标投标规范发展

- 国有企业物资采购管理中的合同风险防控措施研究

- 浅谈施工企业向城市综合运营商的转型

- 论如何加强工装全生命周期管理

- 浅析小微企业的可持续发展战略

- 公司不应成为“利维坦”

- 资金池对企业集团资金管理的优化探究

- tradename

- tradeoff

- trade off

- trade-off

- trade-offs

- tradepress

- trade press

- trade price

- tradeprice

- trader

- trade rats

- traderepresentative

- trade repreˌsentative

- traders

- tradership

- traderships

- trades

- tradesale

- trade sale

- trade secret

- tradesecret

- trade secrets

- trade show

- tradeshow

- trade show / trade fair

- 庸才显赫

- 庸拒

- 庸暗

- 庸暗不明

- 庸材朽木

- 庸民

- 庸浴浅陋的见识和议论

- 庸涩

- 庸狗

- 庸琐

- 庸目俗耳

- 庸短

- 庸碌

- 庸碌、低劣的人

- 庸碌低劣

- 庸碌庸庸碌碌

- 庸碌无能

- 庸絮

- 庸耳俗目

- 庸菲

- 庸薄

- 庸虚

- 庸行

- 庸言庸行

- 庸詎