陈智

摘要:随着火力发电厂的建设,大型金属储罐作为火电厂化学水储存的必备设施,其焊接质量的优劣直接影响电厂的安全运行。为了保证金属储罐的焊接质量,必须采取合理的焊接方法和完善的质量控制措施。本文主要针对金属储罐焊接过程中易产生的缺陷,从人、机、料、法、环等五个方面进行剖析,提出了控制焊接质量的有效措施,从而保证了储罐的顺利完工。新疆中煤北二电厂除盐水储罐工程施工证明,焊接质量与各项参数均满足技术要求,对今后大型金属储罐倒装法施工焊接质量控制具有指导作用。

Abstract: With the construction of thermal power plants, large-scale metal storage tanks are essential for chemical water storage in thermal power plants. The quality of welding directly affects the safe operation of power plants. In order to ensure the welding quality of metal storage tanks, reasonable welding methods and perfect quality control measures must be taken. This paper mainly focuses on the defects that are easy to occur in the welding process of metal storage tanks. It analyzes the five aspects of man, machine, material, method and environemnt, and puts forward effective measures to control the welding quality, thus ensuring the smooth completion of the tank. The construction of the demineralized water storage tank project of Xinjiang Zhongmeibei No. 2 Power Plant proves that the welding quality and various parameters meet the technical requirements, which will guide the future welding quality control of large metal storage tanks.

关键词:大型储罐;焊接;质量控制

Key words: large storage tank;welding;quality control

中图分类号:TE8? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ?文獻标识码:A? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 文章编号:1006-4311(2019)18-0119-04

1? 工程概况

随着近几年国家对火力发电厂的批复大力发展,大型金属储罐的制作蜂拥而至。大型储罐施工中,焊接质量在很大程度上断定了储罐的使用寿命。中煤北二电厂3000m3除盐水储罐,直径:18.9m,高度:11.76m;罐底中幅板材质为Q235,厚度为10mm;边缘板材质为Q235,厚度为12mm;垫板厚度为5mm;壁板材质为Q235,厚度(自下而上)分别为:14mm、12mm、12mm、10mm、8mm、6mm。加强施工中的过程控制,针对储罐在组对和焊接过程中可能出现的缺陷与质量问题,提前制定质量预控措施以减少缺陷与问题发生。

2? 大型储罐焊接常见缺陷及原因

2.1 储罐横向焊缝缺陷

①底部焊缝成型不好;主要原因:焊丝与罐壁的角度及位置不正确;构件的融合区过大,易产生高温裂缝;根部底面熔合不良,会产生夹杂;②烧穿现象;原因:焊接速度慢,电弧停留时间长;坡口对接间隙较大;焊丝距根部太近;焊接电流过大。③外层焊缝成型不良;原因:焊丝的位置不正;④气孔;原因:焊缝中有大量水分,表面有气孔时,内部也有气孔;⑤夹渣;原因:坡口形状不规则,坡口太窄,不利于熔渣上浮;熔池温度低,液态金属黏度大,焊接速度大,凝固时熔渣来不及浮出;手工填缝未除去焊渣;背面焊缝清理根部不彻底。

2.2 立焊缝常见缺陷

①焊缝表面缺陷;原因:斜口表面微大于铜滑块尺寸;焊丝位置极度地靠近底部焊接电压小于规定值;②焊缝融合区出现未平滑过渡;原因:铜尺寸比斜口上下尺寸大;铜与钢板有间隙;③焊缝表面倾斜向一侧;原因:滑动铜块中心与坡口中心偏移;发现两钢板的错口大;④产生气泡;主要因素:气体CO2气体纯度因素,含水量超标规定值;气体流量的大小;金属熔池各方面因素不合适;坡口内附着水气;⑤不规则的夹渣、缺陷裂纹(横向宽度偏差为0.5-2mm)原因:铜滑块不均匀上升,有急距跳动现象;焊丝距铜滑块太近。

3? 预防焊接变形技术措施

3.1 人员组织

①施工人员必须进行安全技术交底,施工前安排体检,确认符合参加高空作业条件。

②施工人员应熟悉图纸,已贯彻施工技术措施内容,关键工序要点,掌握工期要求、规范和验收标准。

③储罐焊接的焊接工要持有劳动局签发的特殊焊工合格证,要持证上岗,施焊钢材种类、焊接方法和位置确定等均应和焊工考试内容相符。

④根据储罐焊接工艺的要求,必须监理公司组织有资格的焊工,资格合格的焊工在范围内进行现场相对应科目考试,考试合格后方可上岗作业。

⑤掌握焊接材料的焊接性能事,必须在施焊前编制施工方法和实施要求的评定并焊接工艺评定报告编制焊接工艺方案,指导焊工施焊和焊后热处理工作。

3.2 设备维护、保养

在工作中焊机是强迫风冷的,很容易从周围吸入尘埃并积存于机内,定期对电焊机内部的压缩空气清除一次内部粉尘。检查焊机电源、母材接地良好,规范。检查焊机电压表、电流表,测量原动机三相电流是否平衡,测量磁放大器输入输出电压。会影响焊接操作,各项检验检测合格。加强焊接设备维护检查,定期做好保养。

3.3 金属与焊接材料验收、使用与管理

3.3.1 金属材料的管理

①储罐本体用料必须有质量合格证明书。

②制作储罐选用的钢板,应具有良好的表面质量,必须逐张进行检查,不得有起皮、夹渣、溶渣裂纹等现象。钢板表面存在减薄处,本身质量缺陷或划痕深度与钢板理论总偏差之和δ=6mm,对其中划痕较深的部位必须进行补救或消缺,并对该部位进行100%复检。对复检不合格的钢板禁止使用。借助BIM三维技术,组装成三维动画演示模式。钢板的尺寸,储罐组装、水箱组装等间隙偏差,便于各构件的下料、组装。

③由有关人员按NB/T470031-2014《钢制焊接常压容器》及DL/T5210.8-2014《电力建设施工质量验收及评价规程》等有关规定规范对所有构件进行检查、并做记录,检查记录偏差超出规程的,单独存放,并且做好缺陷处做好标记,同时会同专业技术人员对问题进行会审、针对存在的问题制订措施进行整改。

3.3.2 焊接材料管理

①根据图纸的要求,水箱焊接选用T42?准3.2mm、?准4.0mm 焊条。焊接前,所有焊条必须按规范要求分批次进行抽查,复验结果应符规定并做好检验批的记录。

②焊条的储存和保管。

1)施工现场设有焊条存放二级库,库内应做好防潮、防水、防腐蚀等措施,并配备相应的设施、设备,保管员,库房内有温度计、焊条必须是较干燥的仓库,室内温度不应低于10℃,相对湿度应小于60%。

2)焊条存储、距离底面高300mm,离墙面300mm 以上存放,以免受潮。按型号、批次、规格分类码放,并标签,做好出入库记录。

3)存储库内严禁放置有害气体和腐蚀物料,做好监测记录,库房保持整洁。

③焊条烘干。

焊条应按照包装说明的烘干温度和时间进行烘干。如果焊条厂家未明确烘干温度和时间时,应按以下原则进行:酸性焊条对水分不敏感烘干温度为70-150℃,保温烘干一小时,缓冷却到100℃然后保温烘箱进行保温,随用随取;碱性焊条必须烘干温度为350-400℃,保温两小时,缓冷至100℃,然后转至保温箱中存放,随用随取。烘干焊条每层焊条不能堆放太厚(一般1-3层)以免焊条烘干时受热不均和潮气不易排除。

④建立焊条领用、回收制度。焊条烘干与发放一律由焊条烘干室统一管理,使用时焊工必须配备性能良好的保温筒,每次领取数量一般不得超过5kg,每次剩余焊材,标记清楚,妥善保管,做好回收记录。下次使用先前剩余焊材。

3.4 设备组装与焊接

3.4.1 组装技术措施

储罐排版要符合《立式圆筒形钢制焊接储罐施工规范》GB50128-2014规范的要求,焊缝要分散、对称布置。

底板边缘板对接接头采用不等间隙,间隙要外小内大;采用反变形措施,在边缘板下面安装楔铁,补偿焊缝的角向收缩。

壁板卷制中要用弧形样板检查边缘的弧度,避免壁板纵缝组对时形成尖角。可用弧形板定位控制纵缝的角变形。

3.4.2焊接技术措施

焊接作业指导书在储罐焊接前应根据焊接工艺评定报告编制完成,采取对称焊、分段焊、跳焊等方法减少焊接变形。

①储罐焊接顺序。以倒装法拱顶储罐的焊接顺序:中幅板焊缝→罐底边缘板临近边缘的300mm部位对接焊缝→顶层壁板纵缝→包边角钢与顶层壁板角缝→罐顶板焊缝→罐顶板与包边角钢角缝→其他各圈壁板的纵缝和环缝→先底圈壁板纵焊缝,后施焊储罐底与储罐壁板连接缝→边缘板对接焊缝→边缘板与中幅板之间收缩缝。

②罐底焊接工艺。中幅板短焊缝→中幅板长焊缝→罐底边缘板临近边缘的300mm部位对接焊缝→底层壁板纵缝焊完后,焊接罐底与壁板连接处角焊缝→其他边缘板对接焊缝→中幅板与边缘板之间的收缩缝。

罐底焊接变形的措施:

1)边缘板采用隔缝焊接,先外侧300mm左右的焊缝,由里向外焊接,注意层间接头相互错开30-50mm,边缘板的焊接先留有四道收缩缝,待其它焊縫对称施焊完毕后再焊接这四道收缩缝。

2)中幅板焊接先焊短焊缝、后焊长焊缝,最后施焊通长缝,首先使中幅板由单块焊接成两块一组。焊前要将长焊缝的定位焊点全部铲开,用定位板固定。按照罐中心向四周并隔缝对称焊接原则,进行分段焊或跳焊。

3)罐底与罐壁连接角焊缝:先纵向焊缝,再焊环向焊缝底圈纵向焊缝、再焊底圈罐壁与罐底的角焊缝,其它相邻两圈壁板的纵焊缝焊完后,再焊其间的环向焊缝。由数对焊工对称均匀分布,同方向分段进行焊接。第一层焊道要分段退焊或跳焊法进行。

③罐壁焊接工艺。

罐壁纵向焊缝→组对第一圈和第二圈环焊缝→组对纵向焊缝焊接活口→第一圈与第二圈环缝→纵向焊缝活口焊缝→下一圈壁板纵向焊缝。依次类推。

壁板控制焊接变形的措施:

1)壁板焊接要先纵缝、后环缝,环缝焊工要对称分布,沿同一方向施焊。

2)找底焊时,焊工要分段跳焊或分段退焊。

3)在焊接薄板时,应采用?准3.2的焊条,采用小电流、快速焊的焊接参数施焊,用小焊接热输入,减少焊缝的热输入量,降低焊接应力,减少焊接变形。

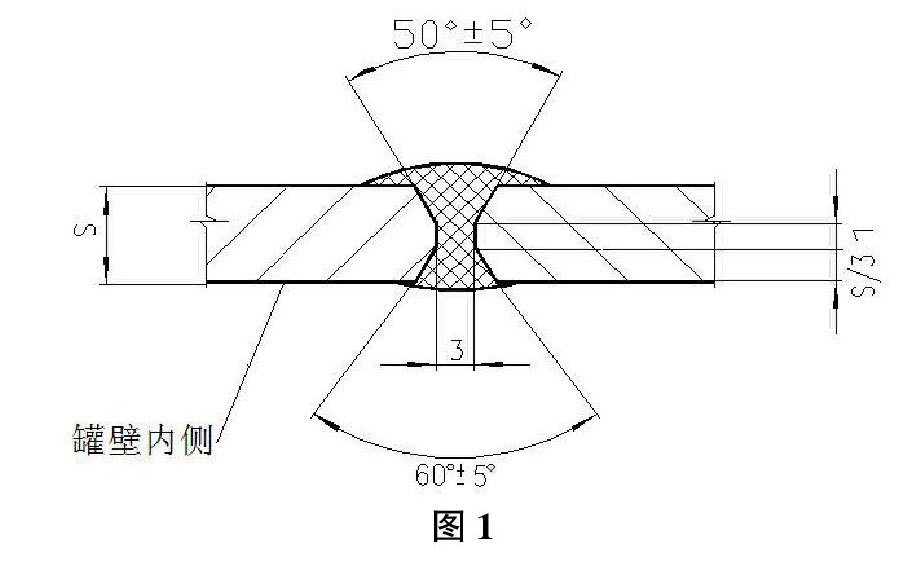

罐壁纵焊缝焊接(壁厚S>10),见图1。

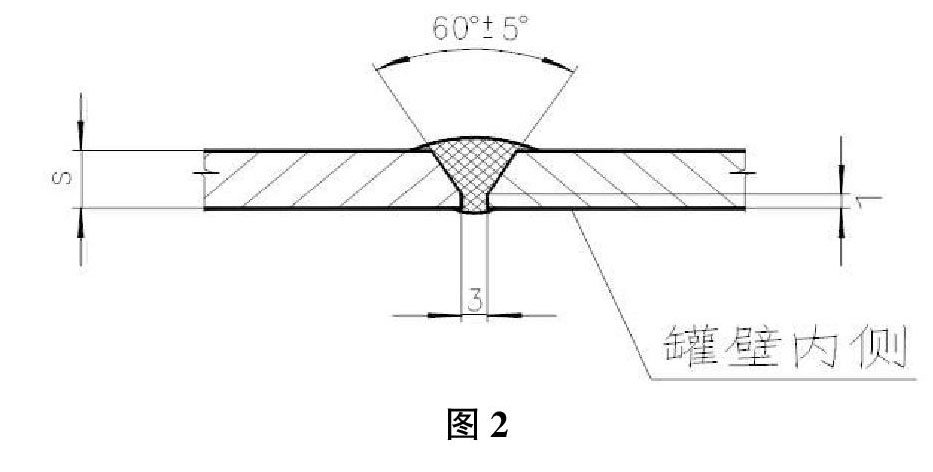

罐壁纵焊缝焊接(壁厚S≤10),见图2。

罐壁环焊缝焊接(6≤壁厚<12),见图3。

罐壁环焊缝焊接(S<12),见图4。

④罐底焊接工艺。

1)径焊缝采用间隔错缝,采用分段进行对称焊接,从中心向两端分段跳焊,焊接速度保持一致。

2)焊接顶层与包边抗拉环、抗压环时,焊工应对称分布,按顺序并同一方向分段跳焊,匀速焊接、焊接距离不宜间隔过大。

3.4.3 降低焊接应力的措施

①设计措施:减少焊缝的数量和尺寸;合理安排焊缝的位置;选用合理的的焊缝尺寸与形状。

②工艺措施:为有效地减小焊缝热塑变的范围和温度梯度的幅度采用较小的焊接线能量,以降低焊接应力;消氢治理,选用低氢型焊条来降低焊缝的含氢量,焊后及时处理消氢,能有效降低焊缝中的氢含量,预防氢导致应力集中影响热影响区;焊后热处理;利用振动法来消除焊接残余应力合理安排焊接顺序,焊接后立即对焊件全部或者局部焊缝进行加热或保温,使其缓冷的工艺措施,有自由收缩的余地,降低焊接的残余应力;焊后热处理拉伸补偿焊缝收缩,后热可减少焊缝中的氢的影响使之与焊接影响区同时拉伸和同时压缩,降低焊接残余应力;层间进行锤击,同样也减少焊接残余应力;避免焊接接头中出现马氏体组织;焊接高强钢时,选用塑性较好的焊条;后热处理,改善焊接接头的焊后组织和性能或消除残余应力而进行的热处理。

3.4.4 预防焊接变形的措施

①选择合理的焊接工艺:要所有焊缝合理安排位置,所有焊缝与构件截面要与中性轴对称;焊前进行装配,预置反方向变形量为抵消(补偿)焊接变形。焊接接头、坡口形式、焊接位置、焊接参数、焊缝形式及形状尺寸、预热及道间温度、后热及焊后热处理等因素在保证结构有足够承载力;合理选择焊接工艺,尽可能减少焊缝截面尺寸。

②焊接方法的专用评定:采用接头、填充金属、焊接位置、预热(后热)、气体、技术措施分别对各种焊接方法影响程度可分为重要因素、补加因素和次要因素。改变任何一个因素,都要重新进行焊接评定。

③合理的工艺措施:选择适合本工程焊接材料;选择合适的焊接工艺,编制焊接作业指导书;选择合适的焊接参数与焊接热输入;合适的焊接操作方法;正确选择焊后热处理的方式;控制热熔合比;合理的焊接顺序。

3.4.5 矫正焊接变形技术措施

焊接变形超出规范要求时,可通过机械矫正、火焰加热矫正两种方式。

搭接焊接如图5。

①机械矫正。采用龙门架、千斤顶对局部变形处加压,产生与焊接变形相反方向的塑性变形,矫正焊接后残余变形。也可采用锤击法使材料延伸以补偿焊接收缩产生的变形。但要注意用垫板对罐体进行保护,不能留有锤痕。

②火焰加热矫正。焊接变形也可以采取火焰加热急冷的方法消除,在高温时因不均匀加热,产生局部结构压缩性变形,冷却收缩后,抵消了在该部位的伸长变形,达到矫正的目的。火焰加热矫正壁板时,可采用梅花点状加热,增加矫正效果。

3.5 焊接环境

手工电弧焊风速<8m/s;气体保护电弧焊及药芯焊丝电弧焊<2m/s;焊接湿度<90%;其他特殊天气;环境>5℃以下。注意:现场环境温度相对于距离水箱表面0.5~1m处。

3.6 焊缝检验

①外观检测:焊缝表面的形状尺寸及外观质量应符合设计要求;焊缝表面不允许存在裂纹、未焊透、未熔合、表面气孔、外露夹杂、未焊满等现象;容器焊接后应检查几何尺寸,并在图纸要求范围内。

②無损检测:超生波检测、磁粉检测、渗透检测。

③耐压试验和泄漏试验。盛水试漏:焊缝外表面清洗并干燥,盛满水后,检查焊缝,无渗漏为合格;煤油渗透试验:将焊缝一侧表面清洗干净,涂以白垩粉浆,晾干后,在焊缝另一面涂以煤油,经半小时后进行检查,以白粉上无油渍为合格;液压试验:待容器达到试验压力后,稳压30分钟,检查所有焊缝与连接部位,以容器无泄漏、无变形为合格;抽真空试验:罐底应采用真空箱法进行严密性试验,试验负压值不得低于55kPa,无渗漏为合格。

4? 小结

随着国家“一带一路”建设的持续推进,将极大带动沿线发展中国家的基础建设。BIM三维动画演示、BIM5D项目管理的新技术的引进。减少了其中电力基建更为直接,因而大型储罐的焊接质量必须得到保证。大型储罐的设计、选料、装配组装、焊接及焊后监测都必须严格控制。尤其在焊接过程中,焊前预控、焊中过程控制及焊后真空度检测是保证大型储罐建造质量的关键工序。因此,金属储罐的质量必须从“人、机、料、法、环”五个方面,层层控制,严格按规范与图纸施工、检测。

参考文献:

[1]魏宝山.大型储罐的安装方法与探讨[J].科技致富向导,2014(06).

[2]洪涛,肖超波.大型金属储罐检测技术应用介绍[J].石油和化工设备,2014(01).

[3]宋春才.浅谈金属储罐腐蚀与防护技术[J].今日科苑,2008(04).

- 农村小学班主任工作的有效策略

- 班主任要学会倾听学生的心声

- 如何用“心”做好小学班主任工作

- 新时期班主任工作的根本任务

- 浅谈小学班级管理的艺术

- 浅谈班级规章制度的制订和执行

- 纸短情长话别离

- 教研兴校驱动力研究

- “课程”之我见

- 一位“美术老师”的地理教学启示

- 线上教学也应该体现“学本”思想

- 宝鸡市小学语文统编教材使用情况调研报告

- 创新设计综合性学习 落实语文学科核心素养

- 小学写字教学的有效策略

- 小学语文低段朗读教学略谈

- 浅谈小学语文主题学习

- 小学语文个性化阅读教学视角的选择

- 返璞归真,探寻小学古诗词教学的魅力

- 配音活动在小学英语教学中的有效应用

- 在英语阅读教学中如何设计课堂活动

- 打造高效课堂,激发生命活力

- 小学语文阅读教学的有效策略

- 小学低年级识字能力培养策略

- 浅谈学生数学学习兴趣的培养

- 找寻课堂上的“不同声音”

- reillustrated

- reillustrates

- reillustrating

- reillustration

- reillustrations

- reimage

- re-imaged

- reimaged

- reimages

- re-images

- reimagine

- reimagined

- reimagines

- reimaging

- re-imaging

- reimagining

- reimbibe

- reimbursability

- reimbursable

- reimburse

- reimbursed

- reimbursement

- reimbursements

- reimburser

- reimbursers

- 掘地

- 掘地寻天

- 掘地求钱

- 掘地觅天

- 掘地讨天

- 掘坟先埋了送殡的

- 掘墓人

- 掘墓鞭尸

- 掘天寻地绝地觅天

- 掘客

- 掘室求鼠

- 掘强

- 掘狱

- 掘穴

- 掘笔

- 掘老底子

- 掘获

- 掘藏

- 掘进

- 掘鼠罗雀

- 掛

- 掜

- 掝

- 掝掝

- 掞