陈长生

摘要:本文主要研究了基于PLC的液体搅拌设备的控制系统。设计中采用了功能强大的PLC器件,来实现对液体搅拌设备的核心控制,由于PLC器件功能强大,对搅拌过程的控制非常精准,极大地提高了搅拌设备的工作效率和工作质量。

关键词:PLC;液体搅拌设备;自动控制

中图分类号:TP311 文献标识码:A 文章编号:1009-3044(2018)10-0207-02

1引言

随着科技的发展,液体搅拌设备的要求也越来越高,尤其是人力成本的增加使企业在一定程度上丧失了成本竞争优势,从搅拌效率上来讲,当前的搅拌设备也远远落后于需求。原有的液体搅拌设备远远不能满足当前自动化的需要,而PLC的出现,正好解决了这些问题。

PLC的全称是可编程逻辑控制器,是基于MCU(微处理器)的通用工业控制设备。它能执行各种层次的复杂控制任务,由于其功能强大,应用面广,使用方便,所以很快成为当代工业自动化的支柱芯片之一,目前PLC已经较为广泛的在各种生产过程和机械设备的自动控制系统中得到广泛应用。而根据多种液体自动搅拌混合系统的要求与特点,恰好可以采用PLC来实现自动化设计。由于PLC的小型化、高速度、高性能、指令丰富和强大的可扩展性等特点,使得PLC能够在液体搅拌设备控制系统中发挥出极其重要的作用,对提高搅拌效率和质量都功不可没。

2总体控制系统设计

2.1系统工作原理

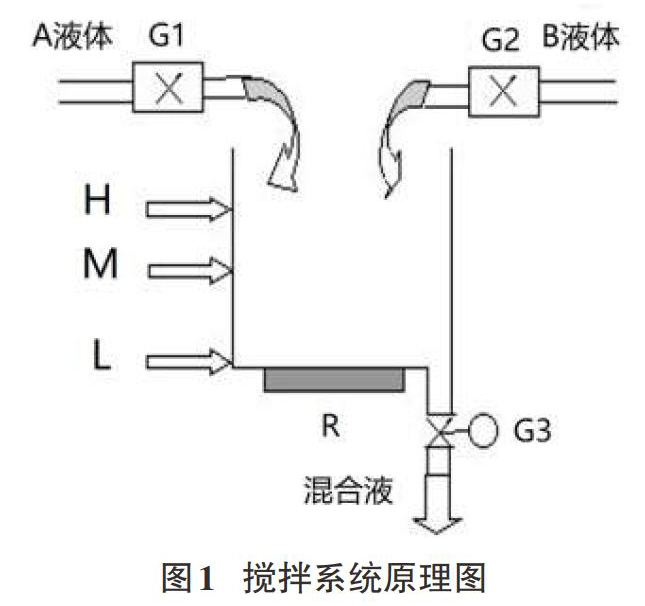

搅拌设备的主要作用是完成多种液体的均匀混合,人工混合容易导致混合不均和效率低下等问题,因此可以借助于自动控制系统来完成液体的搅拌混合。

为了便于研究,本文以两种液体的混合为例。在整个搅拌系统中,主要需要有序完成以下几类操作:

1)首先检测容器中的液面是否超过L,如果超过,就打开电磁阀G3,排放混合液体,否则转入下一步。

2)打开控制A液体进料的电磁阀G1,注入液体A,当注入到既定液面M时,传感器发送信号给控制器,控制器发出命令,关闭电磁阀G1,停止A液体的注入,同时打开控制B液体进料的电磁阀G2,注入液体B,当液面到达H时,传感器发送控制信号给控制器,控制器发命令关闭电磁阀G2,从而停止B液体的注入。

3)当液面达到H后,控制器将同步发送命令,启动搅拌过程。当完成定时搅拌后,停止搅拌。

4)一旦发生异常,要启动紧急处理机制,有控制器发出控制命令,关闭相应的电磁阀门,并关闭整个系统。

在整个工作过程中,三个液位传感器作用非常重要,它的信号是PLC控制器发出命令的直接依据。

2.2系统设計目标

本系统在设计中要达到以下目标:

1)较强的可靠性

由于液体搅拌设备的使用环境差异性较大,要充分考虑到设备的健壮性,能够抵抗各种恶劣环境和干扰,包高湿度和高粉尘环境。

2)操作友好,方便工程人员使用

由于搅拌设备的操作人员绝大部分属于非专业人员,因此设备的操作便捷度就成为了一个重要指标。在设计中,要求充分考虑到此要求。而PLC所采用的梯形图编程语言相对比较简单,使用的开关量逻辑控制指令也比较少,方便对继电器的控制。

3)软硬件便于升级

PLC技术经过多年的发展,目前已经有了规模各异的产品家族,能够满足各行各业的控制要求。不仅能够实现逻辑判断处理,还能够实现对各种数字领域的控制要求,具备较为完善的运算能力。随着科技大发展和时代的需求,搅拌设备在需求上也会逐日提升,所以必须便于升级,在设计的时候就要预先规划好升级计划和接口,便于日后提升系统功能。

4)满足功耗和体积要求

要充分考虑搅拌设备的工作空间的需求,不能占用过多的空间。另外要符合时代发展的主旋律,要严格控制功耗。

3 硬件设计

液体搅拌设备的核心是控制系统。整体上是采用传感器采集液位信号,传递给控制系统,然后根据液位信号来控制液体注入开关上的电磁阀门的开闭,以及搅拌过程的开启。其中,核心是控制系统,而控制系统的“眼睛”则是液位传感器。

3.1 液位传感器

液位传感器是整个系统中的触发器,其传回的信号直接影响到控制系统下一步的操作。液位传感器类型非常多,原理各异。本系统采用LSF系列的液位开关,它主要是采用光学原理生成控制信号。依据光的反射和折射原理,当没有液体的时候,光会反射回来,而一旦有液体,光会被折射,角度发生变化,就收不到反射回来的光信号,这时就产生了一个开关量,该信号传递给控制系统即可。为了精确起见,可以采用多点开关。

3.2 搅拌电动机

液体搅拌设备的核心工作是搅拌,而搅拌则必须使用电机,设计中选用EJ15系列电动机。它是三相异步电动机,采用全封闭鼠笼结构,额定功率为2.5KW,这一系列的电机接线方法都采用三角形接法。其对工作环境的要求相对较低,要求电机运行地点的海拔高度要不超过一千米,工作的温度要在零下15度到40度之间。EJ15-3型电机也有很多优点,其电机的运转噪音低,运转过程中的振动也非常小,能耗低,适合长时间运行,安全可靠。

3.3电磁阀

电磁阀门主要是用来控制液体的注入和排出,要根据控制系统发出来的开关量信号控制其开关。电磁阀选型要首先考虑安全性和可靠性,其次要考虑实用性,另外还要考虑成本因素。电磁阀的类型非常多,根据本系统的需要,出罐和入罐分别可以选用AVF-40和VF4-25两款电磁阀,抗腐蚀性强,可以直接通过按键控制流量。

3.4 PLC的选择

PLC的选择除了应满足技术指标的要求之外,特别应住处的是还应重点考虑该公司产品的技术支持和售后服务的情况,西门子公司具有品种非常丰富的PLC产品。本控制系统主要采用顺序结构来执行既定操作,非常适合使用西门子公司的S7-200系列小型PLC控制器来控制整个系统。因为该系列PLC控制器的特点非常鲜明:

1)指令丰富,可以采用梯形图、语句表和功能块图三种编程语言;

2)继承了高速计数器;

3)具有PID控制器;

4)强大的通信功能;

5)简化复杂编程任务的向导功能;

6)市场占有率高,技术支持丰富。

3.5 PLC输入、输出口的分配

在绘制PLC外部接线图之前,需要对要用到的I/O点进行地址分配,以明确PLC芯片I/O接口以及有助于后面要进行的PLC程序设计。G1和G2这两个电磁阀分别控制A、B液体的注入与否,G3用来控住液体的排出,H、M、L三个液面开关分别产生开关信号给控制器。所以A液体的进液阀用QO.1控制、B液体的进液阀用QO.2分制,而出液阀则用Q0.3来控制。

4 软件设计

4.1 PLC控制系统执行过程

程序执行过程如下:

1)清空容器,关闭所有阀门,关闭电动机,启动设备;

2)打开电池阀G1,注入A液体,直到液面到达M停止;

3)打开电池阀G2,注入B液体,直到液面到达H停止;

4)启动搅拌机,搅拌60秒;

5)停止搅拌,打开电池阀G3,排出混合液,直到液面低于L;

6)启动输出延时,延时20秒;

7)關闭阀门G3;

8)如果需要继续搅拌,则跳转到第二步,如果没有则关闭电动机和所有阀门。

4.2可编程控制梯形图

PLC使用梯形图语言,它有以下特点

1)它是一种图形语言,可以把很多的逻辑关系最简化。

2)在梯形图中,所有的接触点只有常开和常闭两种状态。所有的接触点既可以表示开关,也可以表示PLC内部的继电器的接触点或者内部寄出去和计数器的状态信息。

3)在梯形图中,所有的接触点都可以进行任意的串、并联,而相比较而言,线圈可以并联,但不能串联。

4)在梯形图中,可以根据规模进行容量和功能的扩展。

4.3 系统调试

控制系统程序编写完成后即可进行仿真。使用仿真软件模拟电磁阀门的开闭。通过观察仿真软件上的提示灯是否按照程序要求依次点亮,延时是否准确,以此来判断程序是否还存在问题。

5 结束语

本文主要使用西门子S7-200系列PLC来设计液体搅拌设备的控制系统,充分发挥了PLC处理器的优势,使该系统具有较好的自动化特点,满足了实际需求。

参考文献:

[1] 西门子公司.SIMATIC S7-200可编程控制器系统手册.

[2] 常晓玲.电气控制系统与可编程控制器[M].北京:机械工业出版社,2006.

[3] 廖常初. PLC编程及应用[M].北京:机械工业出版社,2002.

[4] 肖清,王中锋.西门子PLC课程设计指导书,2009.

[5] 严盈富.监控组态软件与PLC入门[M].北京:人民邮电出版社,2006.

- 旅游开发与传统村落原真性保护的路径探讨

- 安徽省古村落的开发与保护研究

- 基于乡村旅游的传统村落保护与活化研究

- 生态旅游经济开发内涵及管理对策初探

- 有关生态旅游规划与旅游业可持续发展的探讨

- 地方文物保护与管理相关问题分析

- 基于生态文明视域的辽宁海岸带林业资源岸段分区及开发设想

- 地方高校对非物质文化遗产的保护与传承的作用及意义

- 鸡公山生态旅游保护性开发研究

- 贵州交职院酒店管理专业“订单班”校企深度融合机制探索

- 地方本科高校《礼宾礼仪》应用型课程建设初探

- 谈高职院校旅游专业“茶艺”课程教学研究

- 网络环境下大学生自主学习能力培养路径探析

- 游客流量时间变化与对策研究

- 基于游客满意度评价县域旅游发展的问题及策略

- 旅游APP持续性使用意愿影响因素实证研究

- 广州乡村旅游社区参与现状与对策研究

- 新疆旅游网络关注度的时空变化特征分析

- 国内入境旅游与进出口贸易互动关系研究综述

- 基于IPA模型的汤山中国风温泉游客满意度研究

- 文化创意视角下的旅游产品品牌战略研究

- 森林公园养生旅游需求研究综述

- 关于构建旅游公共信息服务系统的思考

- 信息化时代生态旅游与职业教育融合发展的探讨

- 论茶文化旅游的社会功能

- defences

- defencing

- defend

- defendant

- defendants

- defended

- defender

- defender/guardian

- defenderism

- defender's

- defenders

- defending

- defendress

- defends

- defense

- defensed

- defense-departments

- defenseless

- defenselessly

- defenselessnesses

- defenselessnesses'

- defenselessness's

- defenses

- defense²

- defense¹

- 项

- 项丁

- 项下

- 项伯

- 项发口纵

- 项圈

- 项头

- 项巾

- 项庄舞剑

- 项庄舞剑 意在沛公

- 项庄舞剑,意在沛公

- 项当儿

- 项数

- 项斯

- 项橐

- 项橐称师

- 项浦

- 项目

- 项目后评价

- 项目和变化

- 项目和配列

- 项目建议书的写法

- 项目生

- 项目管理

- 项目 系统