陈维 潘新 刘哨巡

摘? 要:在航空工业中,应用螺栓的场合较为广泛,螺栓的加工质量对产品性能有着重要影响。很多时候直接影响产品的性能和使用寿命,或为后续的加工、装配、试验、使用和维护等带来困难和不良影响。因此为了保证螺栓的加工质量,设计中将一些螺栓特性作为关键特性或者重要特性进行过程控制。文章将结合民机批产初期零件生产实际,以螺栓特性为例,应用统计过程控制方法对螺栓零件制造过程进行控制,分析过程能力,并通过有效的改善措施逐步提高过程能力,最终实现螺栓加工质量的稳定提升。

关键词:螺栓;关键特性;统计过程控制;小批量

中图分类号:U213.5+2? ? ? ?文献标志码:A? ? ? ? ?文章编号:2095-2945(2020)33-0011-05

Abstract: In aviation industry applications of bolts are widely used and machining quality of bolts plays an important role in product performance. Many times affect directly product performance and service life or bring difficulties and adverse effects for subsequent processing assembly testing use and maintenance etc. Therefore, in order to ensure the quality of bolt machining, some bolts characteristics are designed as key characteristics or important characteristics process control. Based on actual production practice of civil aircraft batch production, this paper takes bolt characteristic as an example, applying statistical process control method to control bolt parts manufacturing process, so as to analyze process capability, improve process ability gradually through effective improvement measure, and finally realize bolt machining quality stability promotion.

Keywords: bolts; key characteristics; statistical processes control; small batch

1 概述

航空產品对质量和安全有着特别严苛的要求,因此航空制造企业通常采用航空航天和国防组织质量管理体系要求AS9100来保证产品的质量,这是目前为止最严格的质量体系标准。AS9100系列标准明确要求,需对产品的关键特性进行监视和测量,可通过过程控制方法对产品的质量特性进行预测和持续改进,目的是验证产品要求是否得到满足。通过统计过程控制可以预防缺陷发生、分析过程是否处于受控状态并且稳定,生产过程能力是否满足要求。因此在航空制造中采用统计过程控制的方法是十分有必要的。

在公司现有零件制造中,螺栓零件作为关键/重要件的比例较大。因此本文将以螺栓零件为例,研究统计过程控制方法在零件制造过程中的应用,通过过程控制的方法优化加工工艺流程,逐步提高螺栓零件的加工质量,并保证质量的稳定性。

2 SPC概念

世界上没有完全一模一样的两个事物,到处都存在差异,我们将这些差异称作波动,波动不能被消除,但可以通过有效的手段来降低。统计过程控制(SPC),便是利用统计学的分析技术对生产过程实时监控,将生产中的波动,这种难以描述的状态量化为可以判断好坏的数值及图表,从而把生产中的随机波动和异常波动进行区分,实现异常波动的预警,提醒操作人员立即采取相应措施以防止不合格品的产生,最终达到产品质量提高、生产成本降低、过程能力提高的目的。

过程能力是指过程加工质量满足技术标准的能力,用于衡量过程加工内在一致性。过程能力决定于质量因素:人、机、料、法、环,与公差无关。

过程能力指数反映过程的加工质量满足产品规范要求的程度,即产品的控制范围满足客户要求的程度。

3 关键特性

相对于工程名义尺寸的任何波动都会造成损失。其中有一些特性的波动所造成的损失比其他特性的大得多,我们把这些特性称为关键特性。这些特性的波动对最终产品的性能、适配性、使用寿命和制造工艺性有很大的影响。把某一特性定义为关键特性的目的是将改进的努力作用于过程,从而使投入能获得最大的收益。虽然焦点是关键特性,但改进的是影响关键特性波动的过程。

4 螺栓特性分析

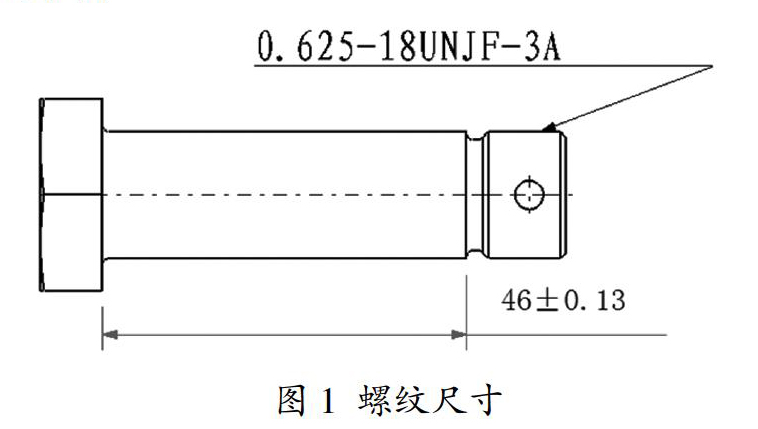

某螺栓零件,具体尺寸见图1。该螺栓工程定义中有两个关键特性,分别为螺纹位置和螺纹尺寸。对于螺纹而言,螺纹中径是决定螺纹强度的关键尺寸,螺距是决定装配连接的关键,UNJ螺纹的特点是有较大半径的牙底圆弧。

螺纹的加工主要有切削和滚压两种方法。切削加工一般指使用刀具或磨具加工螺纹,如车削螺纹、铣削螺纹、套螺纹、攻螺纹、磨削螺纹等。该零件的螺纹加工主要使用板牙套螺纹和车床车螺纹两种加工方法。

板牙套螺纹是指用一定的转矩,将板牙旋入棒料的外径表面切削出螺纹。板牙的外形像带有排屑孔的圆螺母,在通过排屑孔的两端进行切削,而中间的定径部分则起修光作用。随着板牙的不断磨损,会产生加工误差,需要不断调紧板牙上的螺钉进行间隙补偿。手工套螺纹时按照板牙外径规格选择配套板牙架,始终保持圆杆与板牙端面的垂直,手工对板牙架施力转动板牙。因此板牙的精度、工人的操作水平等都会对板牙套螺纹的加工带来一定的影响。

车床车螺纹是指螺纹车削,使用成形车刀或普通车刀与零件做相对螺旋运动车削出螺纹。车床的加工精度、刀具好坏、加工参数的选择等都对螺纹质量带来一定影响。

对该螺栓零件来说,关键特性为螺纹的尺寸和螺纹的位置。螺纹位置尺寸指螺纹在螺栓上的位置,工程图纸中反映出来就是螺栓光杆区的长度。螺纹位置尺寸通过普通车床加工来保证。

下文将分别针对螺纹位置和螺纹尺寸这两个关键特性的数据进行统计分析,分析其加工稳定性与过程能力,并通过过程控制的方法对其加工工艺持续改进,实现加工质量的提高。

5 螺紋位置尺寸的过程控制

5.1 数据收集

螺纹位置的工程尺寸为46±0.13mm,即光杆的尺寸。该尺寸定量可测,因此测量该尺寸所得数据为计量型数据。表1为前10架份该尺寸的测量值。

5.2 数据分析

分析表1数据,发现样本量较少,采用单值-移动极差控制图作为分析用控制图。使用MINITAB软件绘制出表1数据的单值-移动极差控制图,见图2。

使用判异判稳准则,判断该控制图的状态,判异判稳准则如下:

判稳准则:连续25点,无界外点;连续35点,界外点数d≤1;连续100点,界外点数d≤2。数据达到稳态。

判异准则:

(1)一点距离中心线大于三个标准差。

(2)连续9点落在中心线的同侧。

(3)连续6点递增或递减。

(4)连续14点中相邻点上下交替。

(5)连续3点中有2点距离中心线(同侧)大于2个。

(6)连续5点中有4点落在中心线(同侧)大于1个。

(7)连续15点距离中心线(任一侧)1个标准差以内。

(8)连续8点距离中心线(任一侧)大于1个标准差以内。

根据判异准则第一条:一点距离中心线大于三个标准差。可以发现数据中第十个点出现了异常。

查找该点对应零件架次号的制造大纲等相关制造文件以及现场调研该零件的生产情况,发现该零件加工时,原来加工该批零件的车床正处于维护状态,因此使用了另一台车床加工该零件,机床的更换可能导致该点加工值发生波动,因此可以认为该点属于异常点。排除该异常点后,重新绘制出的控制图见图3。根据判异判稳准则,图3数据已经达到了统计稳态。

5.3 过程能力分析与提高

在控制图处于稳态的情况下,此时可分析该尺寸的加工过程能力。图4为MINITAB软件得出的过程能力报告。

由该报告可知过程能力指数(CPK)仅为0.88,远小于顾客要求的1.33。虽然该零件为合格零件,且过程处于稳定状态,但是该尺寸的加工能力尚低。若持续制造,对加工成本以及加工质量必会带来不良影响,因此必须采取一定措施,提高加工螺纹位置尺寸的过程能力,满足客户要求。

为了进一步分析导致过程能力值不高的影响因素,必须对该零件尺寸加工过程进行全面系统的分析。鱼刺图是一种用于分析质量特性与影响质量特性的因素之间关系的图。通过鱼刺图可对那些影响质量特性的因素进行全面系统的观察分析,从而找到质量因素与质量特性之间的因果关系。

使用鱼刺图,从人、机、料、法、环、测六个方面罗列导致螺纹位置尺寸误差产生的可能原因,并从中找出影响这一尺寸加工的主要原因,见图5所示。

针对影响尺寸的主要原因,提出改善计划。针对加工工艺提出以下改善措施:

(1)车床选择:采用数控车床亦或是精度更高、加工稳定性更好的车床。

(2)保证丝杆精度,定期校准。

(3)优化车削速度等参数。

(4)优化车削路径和进给量。

(5)合理使用冷却液,做好冷却、润滑工作。

(6)使用控制图对加工过程实时监控,以便及时发现异常波动,进行改正。

(7)对操作工进行强化培训,提高操作工技术水平,减小人员加工误差。

经过上述工艺优化,继续加工该批零件,每加工一架份零件就及时将相关数据绘制控制图,利用判异判稳准则判断过程是否异常,实时监测零件加工过程,及时发现加工中存在的异常情况。重新对该10架份零件加工后的状态绘制的控制图如图6。

图6 控制用控制图

根据判异判稳准则的分析,可知图6中数据已经达到了统计稳态,并且从中可以发现数据波动变小。图7为软件得出的10架份数据的过程能力报告。此时过程能力指数已达到1.41,达到了顾客要求的标准。可见我们的优化措施收获了令人满意的效果,零件的加工能力得到了提高,加工稳定性也可以得到保证。

6 螺纹尺寸加工的过程控制

6.1 数据收集

该螺栓零件的螺纹型号为0.625-18UNJF-3A,现选取前20架份数据,每架份有四个零件,不合格品数见表2。

从表2数据可知,前8架份产品不合格率很高,后12架份暂未出现不合格零件。针对此现象,分析螺纹的加工工艺,发现前8架份的螺栓采用板牙套螺纹,后12架份采用车床车削螺纹。板牙套螺纹的精度很大程度上依赖于操作人员的技术水平,加工出的螺纹尺寸值波动比较大,所以很容易造成不合格,而车削螺纹对人的依赖性小,主要取决于车床与刀具等因素,螺纹加工精度容易保证。因此为了提高产品质量,将后续所有螺纹的加工采用车削加工。

后续分析螺纹尺寸的过程控制将只分析车床车螺纹的过程控制。

6.2 数据分析

螺纹特性是否合格有多种判据,如果有任何一个判据不满足,就可以认为该零件不合格,若采用计量控制图,因为要控制很多尺寸,需应用计量多元控制图,不但数据收集处理非常复杂而且很多尺寸不能全面测量。采用计数控制图进行数据处理虽然比较简单,但是目前该零件数量较少,不适用于采用不合格数控制图。

因此,我们将相同加工工艺的螺栓零件一起进行分析,增加样本数量,统一进行控制。相同加工工艺指同一类型的质量指标;同一台或同型号设备;同一类型的加工件;同一组操作人员;同一类型操作;同一加工环境。

对于本文所述情况,选择生产车间同一种车床加工的该类型螺栓零件一起分析。一共分为20个样本,每个样本中有80个零件,零件总数为1600个,其中不合格品数量为7个,不合格率为0.004。由数据可见,该零件不合格品率非常低,绝大部分零件为合格品,偶有不合格品出现。若采用传统的计数控制图,需要的样本量很大,且统计分析需要等到采样过程结束方能计算,无法及时控制。每组样本只提供样本的不合格品率,大量的产品信息都被浪费,未有效利用。

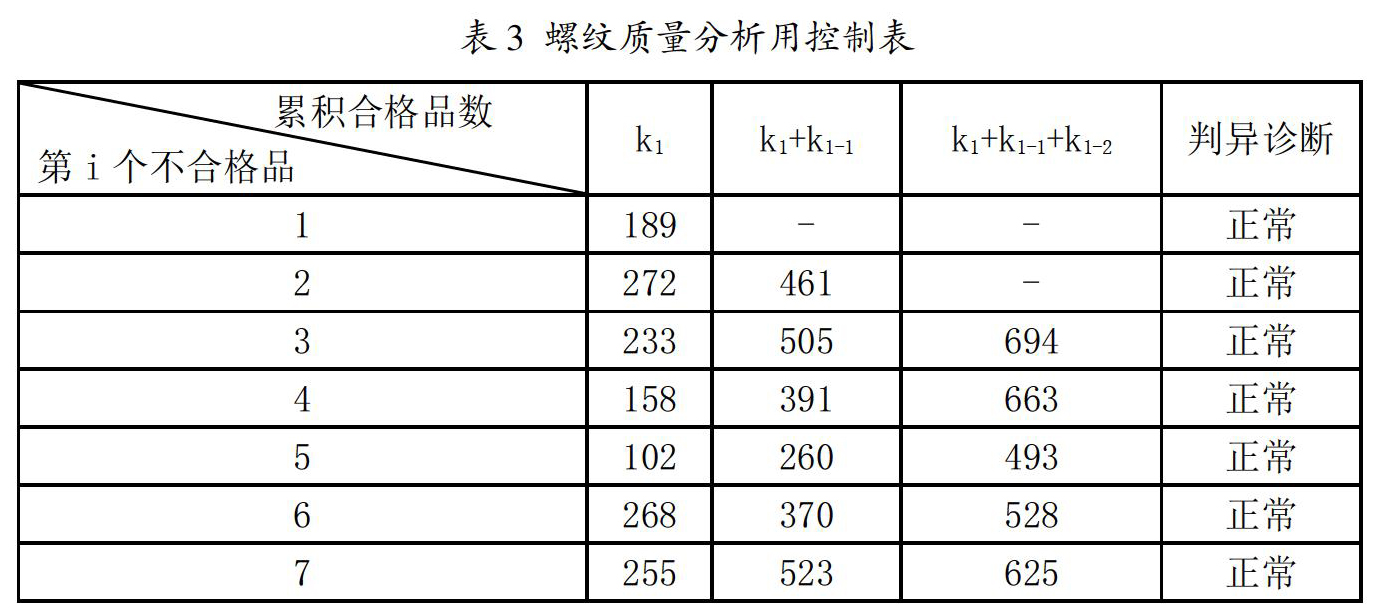

因此选择接近零不合格过程的质量控制方法,对零件进行过程控制:选取相邻不合格品之间的连续合格品数量作为控制对象,来代替传统的统计量不合格品数和不合格品率。表3为该类螺栓零件的数据。

使用该控制方法判断数据是否异常,接近零不合格过程的判异准则如下:

(1)若相邻不合格品之间的连续合格品数不大于n1,则判断过程异常。

(2)若接连出现的两个连续合格品数之和不大于n2,则判断过程异常。

(3)若接连出现的三个连续合格品数之和不大于n3,则判断过程异常。

接近零不合格过程的判稳准则如下:

(4)若接连出现的m1个不合格品的连续合格品数都不能判断过程异常,则判断过程处于稳态。

(5)若接连出现的m2个不合格品中,判断过程异常的相邻不合格品之间的连续合格品不多于1个,则判断过程处于稳态。

(6)若接連出现的m3个不合格品中,判断过程异常的相邻不合格品之间的连续合格品不多于2个,则判断过程处于稳态。

设判异准则显著性水平为αA=1%,查找相关数据表,n1=2,n2=36,n3=107,m1=6,m2=15,m3=44。

由此可见,使用车床加工该螺纹,数据未出现异常,但是仍存在一定的不合格品,因此还需要对加工工艺进行改善提高。

6.3 过程能力提高

针对螺纹的三个重要尺寸,详细分析其误差产生的原因。

6.3.1 螺距

车床加工螺纹,螺距是通过车床螺纹加工装置的刻度盘确定,因此螺距误差主要由机床本身决定。影响因素主要有机床丝杆螺距的累积误差;丝杆、主轴和零件的轴向跳动;机床传动系统中齿轮的齿距累积误差和装配偏心;零件和母丝杆间的温差;机床溜板移动导致的零件轴心线在水平面和垂直平面内不平行。

6.3.2 螺纹中径

螺纹中径误差产生的主要原因是:机床溜板移动导致的零件轴线在水平面内不平行,造成螺纹中径产生锥度;顶尖固定时,零件中心孔圆度超差;机床回转精度;零件基准外圆圆度超差。另外,由于加工过程中螺纹中径无法直接测量,常通过千分尺测量螺纹外径和内径来控制。因此测量误差也是造成螺纹中径误差的一个重要原因。

6.3.3 牙底圆弧

牙底圆弧由车刀的刀尖圆角控制,刀尖圆角的误差会直接影响牙底圆弧尺寸。因此刀尖圆角的精确修磨是牙底圆弧尺寸控制的关键。

针对以上导致螺纹质量不合格的因素,提出相关改善措施:

(1)保证丝杆、主轴、齿轮等传动系统精度,定期校准。

(2)定期校准机床主轴轴心线来保证溜板移动水平方向的平行度。

(3)车床安装误差校正装置和调节丝杆轴向间隙的装置。

(4)采用死顶尖以减少轴跳动。

(5)在加工前,机床空运转足够时间。

(6)选择合理切削参数。

(7)提高刀具刀刃质量,定期进行检查、更换刀具。

(8)充分、合理使用冷却液。

(9)调整尾座顶尖位置,来保证溜板移动水平方向的平行度。

(10)及时修正零件中心孔。

上述工艺优化的目的是为了提高零件加工过程的质量控制水平,将现场的过程质量控制与预期的质量目标建立一个桥梁,将螺纹质量分析用控制表继续延伸,转换成控制用控制表,实时监测零件生产情况,及时反馈,不断优化提高产品质量。

7 结束语

航空制造业的零件,存在多品种小批量的特点,尤其是在民机项目批产初期,这个特点尤为显著。因此在这个阶段可以使用单值-移动极差控制图控制、相似工序零件在同一控制图中控制、接近零不合格过程的质量控制方法这三种零件制造的过程控制方法。

将零件测量数据利用数理统计的方法通过合适的控制图将其质量波动情况展现出来,转化为实际有用的SPC反馈预警系统,从控制图中及时发现零件制造过程中的问题,可对质量波动趋势进行准确预测。从而有针对性地完善其加工工艺,改善零件制造过程中的各个影响因素,形成系统化的飞机零部件质量控制方法,从而保证飞机零件的质量稳定性,避免不必要的报废。本论文以螺栓零件为例,对航空制造业零件制造过程的统计过程控制方法的应用进行了研究,为目前国内的航空企业应用统计过程控制方法提供了借鉴。

参考文献:

[1]聂微.工厂质量管理五大手册应用指南——最新版APQP/CP/PP

AP/FMEA/SPC/MSA[M].北京:中国标准出版社,2010.

[2]于振凡.生产过程质量控制[M].北京:中国标准出版社,2013.

[3]张公绪.质量工程师手册[M].北京:企业管理出版社,2002.

[4]彭云峰.车削加工工艺及应用[M].北京:国防工业出版社,2010.

- 会计信息透明性与投资者利益保护

- 关于集团公司加强对外投资财务管理的探讨

- 广西银行业竞争对民营企业投资影响探究

- 中美贸易摩擦对我国民营企业的影响及对策研究

- 浅谈高校财务信息化管理的重要性

- 浅谈新《政府会计制度》下高校的教育成本核算

- 完善会计内部控制发挥财务管理作用的对策

- 建筑业财务共享中心平台推进业财一体化建设探析

- 商业地产公司财务管理存在的问题及解决对策

- 新形势下轨道集团企业内部审计面临的挑战与对策

- 企业人力资源目标实现途径

- 职业认同与工作投入相关研究

- 以降本增效为目标的电力企业业务外包管理

- 浅析国内家族财富长久保持的策略

- 星巴克的管理之道对我国企业的启示

- 浅谈经济管理现代化和经济管理发展新趋势

- 论电商物流包装存在的问题与对策

- 淘宝村物流服务定价策略研究

- 经济新常态视角下废弃物物流新思路

- 大型农产品物流园的政府主导与市场化运作研究

- 英国乐购生鲜食品冷链物流可持续发展模式研究

- 我国P2P网络借贷平台探析

- 新农村建设背景下电商对农村经济的影响

- 基于“聚农购”微信公众平台创新农产品交易模式研究

- 网络营销对传统营销的影响及对策分析

- goaling

- goalkeeper

- goalkeepers

- goalkeeping

- goalkeepings

- goalless

- go all out for sth

- go all out to do sth

- go-all-the-way

- go-alone

- go along

- go-along

- go along with

- go along with sb/sth

- goalpost

- goalposts

- goals

- goal's

- goalscoring

- goal setting

- goalsetting

- goalward

- goalwards

- go-and

- go-ape

- 明码

- 明码实价

- 明码标价

- 明砍

- 明砍(侃)

- 明确

- 明确一致

- 明确公正的判断

- 明确写作目的

- 明确决定

- 明确地分辨

- 明确地区分

- 明确地训诫

- 明确完备

- 明确承认

- 明确理解

- 明确的主张

- 明确的准则、规矩

- 明确的文字记载

- 明确的本分

- 明确的见解

- 明确的见识

- 明确的道义准则

- 明确而肯定

- 明确肯定