刘丹

摘 要:近年来,高速高效加工迅速发展,使其成为航空航天广泛应用研究的先进制造技术。本文对大型铝合金壁板零件的高速高效加工工艺进行了分析,介绍了零件的特点及高速高效加工工艺流程,简述了如何利用机床特点来提高零件加工效率,为单面壁板零件的高速高效加工总结经验。

关键词:单面壁板零件,高效高效加工工艺。

引言

高速加工(High Speed Machining,HSM),发展兴于20世纪,以提高切削速度和进给速度为特点,被认为是2l世纪最有发展前途的先进制造技术之一。与高速加工比较而言,高效加工并不只是限于提高切削速度和进给速度,而是把优化金属切除率放在首位,旨在通过提高单位时间的金属切削率和降低加工时间(基本时间和辅助时间)来进一步降低加工费用,提高生产效率。高效加工在某种程度上可以涵盖高速加工,从不同的视角去看,关注重点也有所不同。而高速高效加工,主要目的就是提高效率、提高質量和降低成本。高速加工用于粗加工有高的切除率,用于精加工可达到完善的表面质量及尺寸精度,在航空飞机零件铝合金占多数,结构复杂,去除量大,并且在减轻重量方面、薄壁方面要求严格,此类零件特别适合高速加工,因此高速加工在航空制造领域将有更广阔的发展空间。

一、零件结构分析

1、零件结构规整,内外形无角度,无难加工曲面。

2、零件为单面结构,无薄腹板、筋条及缘条。

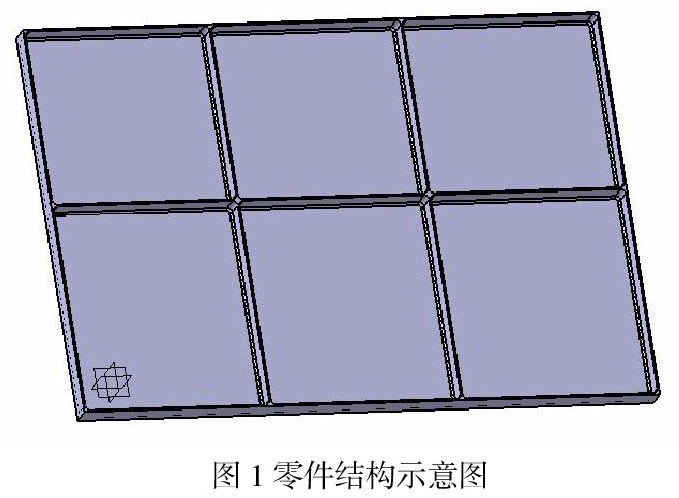

3、零件示意图见图1。

二、机床的选择及加工方案的制定

1、机床的选择

通常把比常规切削速度高5~10倍的切削称为高速切削,如果要充分发挥高速切削加工优势,必须要有合适的高速加工的加工策略用于指导高速加工,而影响高速加工的主要因素有以下方面:

(1)刀具规格及刀具切深

(2)每齿进给量

(3)切削方式

(4)切削线速度及进给速度

(5)转角处的切削

(6)冷却方式

结合以上限制高速加工的因素及零件的结构特点、刀具特点和机床设备利用率等各方面因素,初步决定在具有高速电主轴的卧式数控铣床上加工此零件。此机床可以利用高压气体迅速吹走切削区产生的切屑,同时经雾化的润滑油可以在刀具刃部和零件表面形成一层极薄的微观保护膜,可有效地延长刀具寿命并提高零件的表面质量。

2、加工方案的制定

根据零件的结构特点制定了适于此机床高速加工的加工方案:

(1)形成了统一的编程方法和切削参数,缩短了工艺准备周期,降低了技术人员的劳动强度。

(2)自动换刀的加工模式。操作者人为换刀或调用程序换刀的方案,对机床的自身刀具库功能应用不够全面,并且人为干预占加工工时比重较大,这就严重影响了产品的稳定状态和质量问题。自动换刀不仅实现了仅使用一个NC程序将零件加工到位,而且达到一次交检合格的目的。

(3)等体积切削方案。根据零件的结构特点,采用等体积切削的方案,通过该种加工方法可以大大提高零件的加工效率和加工质量、缩短零件加工周期、减少工人劳动强度、增强机床使用效率。

三、切削参数及金属去除率

高速加工对刀具的要求很高,每把刀具都具有三个重要特性:精度、刚度和使用寿命,严格的动平衡要求刀具的精度要高,刀具必须具有一定的使用寿命。所以在加工方案已经确定的前提下,选择了整体硬质合金高速立铣刀用于零件的高速加工。由于受到主轴功率的限制,切削过程使用的刀具直径不能无限加大,在一定条件下,随着刀具直径的增大,则主轴切削消耗的功率随之增大,所以切削性能则会降低,因此不宜选择过大直径的刀具加工。另外,对于不同的加工目的,选取的切削参数也不同,粗加工是为了去除大部分余量,因此,切削参数要尽可能的选取上限值,精加工为了保证零件的尺寸,则需要选取合适的加工参数。侧刃加工可以按照等截面积方式换算切削深度与切削宽度。粗加工选择较大的参数,精加工选取较小的参数。粗加工每齿进给量一般选择Fz=0.13~0.18,精加工每齿进给量一般选择Fz=0.1~0.15。在精加工中主要通过切削速度的提高来弥补每齿进给量的不足,最终达到表面的光整加工。

四、结论

高速高效的数控加工对提高飞机零件质量、缩短飞机制造周期发挥着至关重要的作用。高速加工工艺是一个系统工程,需要在数控机床、加工工艺、编程技术、刀具、切削参数等各个环节紧密配合,才能达到切削速度和进给速度的成倍提高。由此,我得出以下几点结论:

1、针对航空铝合金结构件的结构特点,选择合适的数控机床,使用切削力均衡优化技术,增强切削过程稳定性,为实现铝合金高速高效加工奠定基础;

2、针对人工编程质量差异的问题,通过使用编程技术,实现了加工参数及方案的规范化及工艺人员编制程序的高速高效加工;

3、针对加工过程中的人工干预,通过自动换刀的方式,避免了人工换刀及调用程序过程中的时间浪费,实现了高效率加工;

4、针对不同刀具,选择相应的切削参数,最大限度提高单位时间金属去除率,实现零件的高速高效加工。

参考文献:

[1]邓朝晖,刘战强,张晓红.高速高效领域科学技术发展研究[J].机械工程学报,2010,46(23):106-120;

[2]席俊杰.高速切削技术的发展及应用[J】.制造业自动化,2002;

[3]袁峰,王太勇,王双利.高速切削技术的发展与研究[J].机床与液压,2005;

[4]艾兴.高速切削加工技术【M】.北京:国防工业出版社,2003;

[5]张伯霖.高速切削技术及应用【M】.北京:机械工业出版社,2002。

- 政府资源环境审计实施情况分析与改进建议

- 基于遥感技术对绿地变化的研究

- 公民生态文明意识培育的特质及其理论溯源

- 基于人体营养需求的果蔬种植规划

- 乡村振兴背景下小农户和现代农业发展有机衔接的模式与对策研究

- 推动我国新型农业经营主体高质量发展

- 高标准农田建设对农村经济拉动效应的对比研究

- 2000-2018年焦作市土地利用格局时空变化研究

- 乡级国土空间规划编制思路探索与实践

- 浅析中国耕地占补平衡对策

- 农村房地一体确权登记调查工作的重难点浅析

- 农地流转行为的政治社会效应

- 铁路建设项目被征地农民补偿安置研究

- 乡村振兴背景下土地整治转型与全域土地综合整治路径探讨

- 农地“三权分置”制度设计与改革方向浅析

- 基于MODIS的中国草地植被GPP时空变化特征及其影响因素分析

- 泸州市土地利用现状分析与评价

- 江苏农业生产投入要素对产量的影响研究

- “互联网+助农”典型模式及其影响分析

- 乡村振兴战略下农村电商发展困境和对策

- 思南县电商精准扶贫路径优化研究

- 湖南省蔬菜批零价格的传导机制研究

- 风险管理在订单农业中的应用

- 随县Y公司香菇产品抖音APP营销分析

- 生鲜电商背景下“超级物种”发展的困境及对策

- stupefiers

- stupefies

- stupefy

- stupefying

- stupefyingly

- stupendous

- stupendously

- stupendousness

- stupendousnesses

- stupid

- stupider

- stupidest

- voter

- voters

- votes

- vote sb in

- vote sb into/onto sth

- vote sb in / vote sb into sth / vote sb onto sth

- vote sb out

- vote sb out of/off sth

- vote sb/sth down

- vote sth through

- vote²

- vote¹

- voting booth

- 诚恳的意愿

- 诚恳的样子

- 诚恳的言辞

- 诚恳直率

- 诚恳相商

- 诚恳相待

- 诚恳真挚

- 诚恳笃厚

- 诚恳而殷切

- 诚恳请求

- 诚悃

- 诚悦

- 诚悫

- 诚惶诚恐

- 诚惶诚惧

- 诚意

- 诚意伯文集

- 诚意正心

- 诚意结交

- 诚意规劝人的话

- 诚愿

- 诚慊

- 诚招天下客

- 诚挚

- 诚挚地推让