杨建华

摘 要:随着冶金产业的快速发展,炼钢过程中炉外精炼技术应用广泛,并不断发展,生产设备与工艺均获得明显提升。随着各类型精炼设备的应用与推广,现代化转炉炼钢法将出现全新的发展。本文针对炉外精炼技术在钢铁生产中的应用和发展展开分析讨论,希望能为相关人员提供帮助。

关键词:炉外精炼;钢铁生产;应用

一、炉外精炼工艺流程

XX钢厂具有2 座100 t 和1座80t转炉,3 座100 t LF精炼炉、1 座110 t RH精炼炉,工艺路线为“转炉-LF(RH)-板坯连铸机”。

(一)造渣

按照钢包内渣层厚度、钢水硫含量与处理时间和渣况,加入造渣料。各项指标较高时,加入最大量渣料,相反情况下则加入最小量渣料。渣料配比的比例,石灰与萤石比例控制在3:1或是4:1较为适宜。渣料与石灰和萤石各项成分含量详见表1、表2、表3。

精炼所需脱氧剂主要有铝粉、碳化硅以及硅铁粉与铝铁粉,脱氧剂的添加需按照钢种进行计入,原则标准为按顺序添加,避免单词添加量较多,使成分发生超标。按照进站钢水成分与炉渣氧化性添加脱氧剂,对钢水与炉渣采取脱氧处理。炉渣颜色体现出氧化性强弱,冶炼阶段炉渣颜色转变过程为炉渣黑色,FeO与MnO含量查过2%,渣氧化性良好,需添加脱氧剂;炉渣褐色至绿色,FeO与MnO含量介于1%-2%,炉渣氧化性一般,需采取还原;炉渣灰色至白色,FeO与MnO含量小于1%,炉渣还原性良好,可以对夹杂物进行吸附,对钢水采取脱硫处理。铝镇静钢脱氧需提前添加至钢包,降低补铝次数;加铝后需采取搅拌,降低全氧含量。对低铝硅镇静钢进行冶炼,需按照钢、渣同步脱氧保准,添加铝粉,防治炉渣反复有效缩减成渣时间。

(二)炉底吹氩

精炼钢水过程中,坐到吊包位置,操作工将快速接头准确对接,开启气源阀门进行吹氩,使成分更加稳定均匀。精炼阶段,若增碳或是加入合金以及硫含量过高情况下,可进行强吹。强吹过程中保持液面波动直接稳定在400mm左右。吊包之前,弱吹氬应超过8min。精炼完成,将气源阀门进行关闭,将快速接头抽出。[2]

(三)喂丝

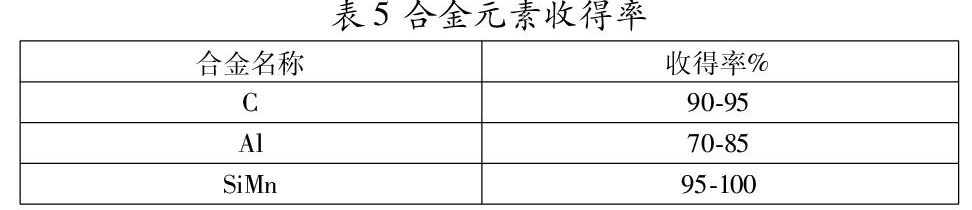

吊包工位弱吹氩进行之前应进行喂丝操作,按照钢包内部钢液状态以及钢包净空尺寸,对喂丝速率进行适宜的微调,喂丝速度详见表4。喂钙线之前应减缓吹氩总体流量,确保钢液面钢水平稳不发生裸露情况;喂铝线阶段应提升吹氩总体流量,同液面翻起位置保持适宜距离。

(四)微调合金成分

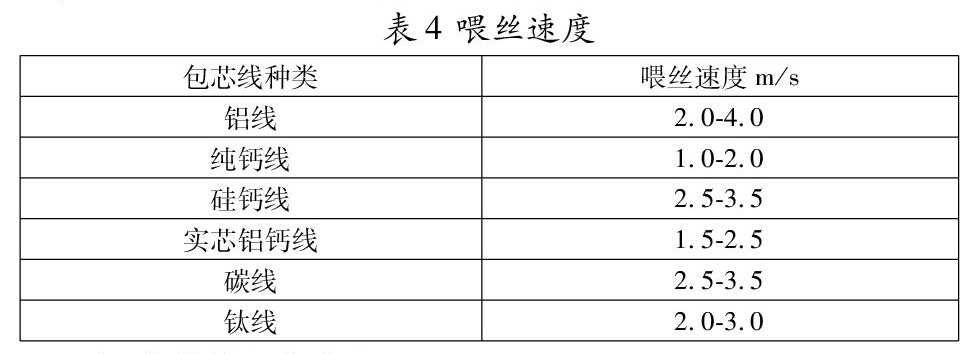

采取添加合金料,对钢液的含量成分进行微调,使合金元素发生融化,并可以快速形成均匀状态。采取添加合金料与分析的同步操作,对合金成分做出微调,将其微调至较小范围情况下。合金元素收得率详见表5。

二、炉外精炼技术的发展

(一)重视铁水预处理技术的创新发展

国外铁水预处理的发展已经完成三脱,各个级别钢均使用预处理铁水,以此完成减少残渣冶炼,减小生产成本。当前,我国运用预处理铁水进行生产冶炼的钢厂较少,即便采用该种方式的厂家,仅仅局限在质量标准较高的特殊钢范围。因此,为增强产品整体竞争力,务必重视铁水预处理,提升生产能力与技术水平,为钢材冶炼提供可靠基础。

(二)注重炉外精炼设备创新

钢水温度是炼钢过程中十分关键性问题,对产品质量、损耗、生产等起到关键作用,因此,炼钢厂应重视钢水温度的有效控制,建设具备钢水加热功能的设备,对设备进行不断创新与完善。钢铁产品的质量好坏,与内在质量情况息息相关。因此,应不断提升钢材自身的内在质量,提升钢铁产品在市场方面的综合竞争力,若想实现这一目标,对于钢铁冶炼,不但应重视铁水预处理等问题,还需提升装置性能,有效减小有害成分与气体的含量,去除非金属夹杂物等。

三、结论

综上所述,钢铁行业发展变化较快,需对生产工艺以进行创新调整,对产品结构进行优化完善,这成为未来发展的重要内容,其中对炉外精炼技术的创新发展显得尤为重要。唯有在钢铁行业领域广泛应用炉外精炼技术并进行不断创新发展,才能够为钢铁行业的稳定发展与经济效益的稳步提升提供可靠保障。

参考文献:

[1]袁东颖,刘江涛,张文政.浅谈炉外精炼(LF)在冶金工业中的应用[J].山东工业技术,2017(17):33.

[2]李家通.炉外精炼技术进展及发展趋势[J].中国新技术新产品,2016(20):93-94.

- 基于信息素质教育的嵌入式学科服务研究

- 少儿图书馆开展亲子阅读活动的分析

- 基于现代科技融合的公共图书馆服务效能提升研究

- 公共图书馆推进城市文化建设的实践探索

- 从《公共图书馆法》展望新时代公共图书馆服务

- 论公共图书馆与和谐文化的关系

- 面向弱势群体的公共图书馆阅读推广研究

- 为孩子的早期成长岁月留下一份记录

- 中国散居回族经济发展研究

- “戏痴”是这样炼成的

- 远去的鲁迅

- 重读“善本书”

- 天地之间是个人

- “暗杀大王”王亚樵被暗杀始末

- 晚年张学良“灵归异国”遗憾之谜

- 临时中央从上海秘迁瑞金始末

- 新中国接收国民党政府在香港机构和资产曲近过程的台前幕后

- 整劳力、半劳力

- 坚持推进依法治档 促进档案事业发展

- 中央档案三次大转移之二

- 国家图书馆“四大镇馆之宝”首次亮相等

- 父亲传给我做人的品德

- 档案天地理事会(排名不分先后)

- 欢迎订阅2010年《档案天地》

- 档案信息电子化初探

- down-payment

- downpayment

- down payment

- down-payments

- down payments

- downplay

- downplayed

- downplaying

- downplays

- downpour

- downpours

- nutritional

- nutritionalist

- nutritionally

- nutritionary

- nutritions

- nutritious

- nutritiously

- nutritiousness

- nutritiousnesses

- nuts

- nuts'

- nutser

- nutsest

- nutshell

- 外蒙古

- 外藩

- 外虞

- 外行

- 外行人看魔术

- 外行做事胸中无数,手忙脚乱

- 外行打铁——乱锤

- 外行打铁——乱锤(吹)

- 外行星

- 外行看热闹,内行看板眼

- 外行看热闹,内行看门道

- 外行看热闹,行家看门道

- 外衣

- 外衣内的单上衣

- 外补

- 外表

- 外表与实质相符

- 外表仪容

- 外表优美不粗俗

- 外表体面,其实并非如此

- 外表俊秀

- 外表像人、行为像禽兽一样的人

- 外表光滑的伤疤

- 外表冷漠,内心仁慈

- 外表冷漠,内心热情