翟正州

摘要:综采工作面智能化技术是开采技术、传感器技术、通信技术、自动化技术、信息技术等一系列技术的高度集成,采用智能化代替传统手动操作,实现井下现场集中控制和地面远程控制工作面割煤、推溜、拉架、运输及超前支护等工艺智能化,达到综采工作面的自动化、少人化、无人化目的。本文针对复杂地质条件下的智能化综采工作面技术开展探索。

关键词:智能化工作面 综采工作面 复杂地质条件下

引言:目前,我国煤矿存在着矿山设备自动化技术落后、设备配套困难等问题。为实现复杂地质条件下综采工作面智能化,分析探讨了综采工作面智能化开采技术应用的关键技术,并展望了综采工作面智能化的发展方向。

一、综采工作面智能技术

在这个阶段,已经取得了一些突破,但仍然需要改进。主要技术有:a)视频监控技术,综采工作面采矿仿真系统可以通过增强虚拟现实技术模拟三维采矿现实环境,采矿作业过程和设备运行可以实时模拟,实现人机交互。操作员可以随时随地进入仿真系统的任何过程和区域。系统能够识别对象,输入和处理各种信息,可以模拟几乎与实际采矿环境相同的三维环境。计算机可以显示采矿作业的具体情况,从而实现生产系统的优化和评价。b)支持防撞技术。防碰系统不仅是一个预先向剪板机操作人员发出声光报警信号的检测系统,而且是剪板机的安全保护系统。雷达探测在防止机械碰撞中的作用主要是通过雷达探测技术实现对采煤机滚筒周围障碍物的感知。如果系统检测到采煤机运行前存在未知障碍物,将停止采煤机前进,等待相关人员处理。

二、复杂地质条件下的智能化工作面的关键技术探索

1.工作面三机配套技术

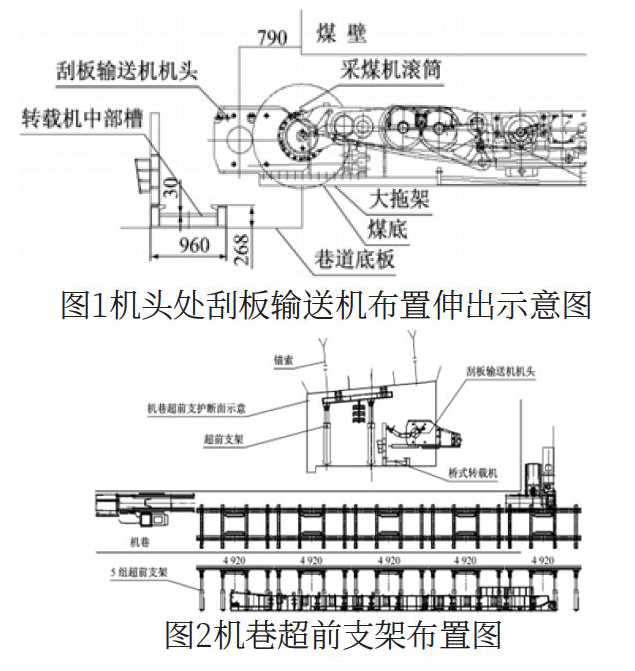

(1)遇断层截割岩石量往往超过中厚煤层,装机功率要求大、机面高度要求低且过煤空间要求大的矛盾十分突出。选用双截割电动机2×160kW的MG320/710-WD3型采煤机,降低了机面高度,增加了过煤空间,又满足了大功率的要求。(2)复杂地质条件工作面煤层高度变化大,在煤厚1.3~2.5m之间时,由于以上智能化装备两巷高度不能低于2.5m,传统三机配套后,刮板输送机机头、机尾会超出煤壁1.2~1.4m,刮板输送机机头机尾就会出现悬空现象。传统的解决方案就是设置机头机尾垫架,机头、机尾前方浮煤清理不及时,推移困难同时可能引起漂溜。探索将机头、机尾处刮板输送机三节中部槽变线,保证足够卧底量,将机头、机尾超出煤壁控制在800mm,使机头、机尾向工作面回缩,机头做成整体刚性结构,机头、机尾,取消垫架。机头处刮板输送机布置伸出示意图如图1所示。

機头、机尾处取消垫架后,为防止机头、机尾掉下工作面,机头、机尾设置平行于底板的大拖架,通过过渡支架直接整体推移机头、机尾。设计机头机尾各两架过渡支架,在机头机尾第一支架外侧增设辅助推移装置,增大推移力,使支架能推动整体式机头、机尾。

2.瓦斯治理技术

复杂地质条件下工作面瓦斯含量大,具有突出危险性,在实施智能化采煤过程中,如果不提前做好瓦斯处理,会影响智能化割煤推进速度,难以实现快速推进,失去智能化综采的意义,因此开展智能化综采必须先做好工作面瓦斯治理。龙滩煤矿属于单一开采煤层,312采区实测最大压力瓦斯为1.05MPa,含量为10.067m3/t,具有突出危险性,采取大直径高密度顺层钻孔预抽煤层瓦斯。钻孔在机、风巷间隔2m相向布置,钻孔直径94mm。为提高工作面瓦斯预抽效果,确保智能化综采不受瓦斯灾害影响,顺层钻孔施工前采取水力压裂增透技术,压裂孔在机风巷内有间隔10m布置1个,孔深90m,压力不低于32MPa。工作面区域效果检验采用在机风巷间隔40m处各布置1个检验测点,实测煤层残余瓦斯含量,区域验证采取连续钻屑指标法进行判定。工作面区防、局防严格执行“四位一体”防突措施。通过这些技术和措施,做工作面瓦斯治理,为智能化快速推进打下基础。

3.两巷超前支护技术

(1)运输巷超前支护。运输巷共布置超前支护约25m,分为5组,每组支架分左右两架,单组长度约为4.92m:超前支架顶梁采用窄顶梁的形式,以满足支护过程规避锚索及巷道通风的要求:每组超前支架左右两架用横梁连接为一个整体,共有支撑立柱8件,推移千斤顶2件,第1、3排支撑立柱为一个整体,第2、4排支撑立柱为一个整体,相互间通过“迈步自移”的方式实现向前推进:顶梁与支撑立柱铰接,可沿顶板倾斜方向调节,以保证其始终与顶板有效接触,保证支护可靠:转载机安装于超前支架与煤壁之间,超前支架的移动及支护不影响转载机的移动及检修:超前支架上设计有可用于电缆夹安装的安装座,电缆布置于超前支架内顶粱下方,可通过超前支架的移动实现电缆的跟随移动。机巷超前支架布置如图2所示。(2)回风巷超前支护。回风巷超前支护与运输巷超前支护的布置类似,超前支架的结构原理也类似,但因刮板输送机机尾会超出煤壁一部分,故此处的超前支架需特别设计,避免支撑立柱与刮板输送机机尾干涉。

三、煤炭智能化开采技术展望

(1)建立全面的地下透明工作面,实现工作面的规划开采。(2)全自动化+人工辅助将是未来智能长壁工作面的目标。(3)智能机器人实现无人目标的成套设备。结束语:综采工作面智能化技术是实现煤矿高效安全开采的关键。加速关键技术是实现综采工作面智能化的必然选择。

- 罗汉果果期实蝇发生规律及其诱剂筛选试验

- 不同施肥和土壤疏松方式对夏玉米田主要病虫害发生的影响

- 枸杞实蝇诱剂与不同色泽附着材料的诱捕效应

- 全域旅游视域下江西茶文化资源深度开发利用研究

- 不同坡位对11年生厚朴人工林生物量及有效成分含量的影响

- “三台”核桃不同成熟期果实转录组分析

- 基质透光度和植物生长调节剂对芽苗砧嫁接茶花与油茶育苗的影响

- 2019年江苏省造林绿化成效与分析

- 小叶杨不同优树无性系生长特性研究

- 砂壤土绿岭核桃根系空间分布规律研究

- 不同浓度生长调节剂对马甲子种子萌发的影响

- 青岛市后工业景观植物群落调查及配置模式研究

- 山丹丹开放式组织培养抑菌剂的筛选

- 笼养白头鹮鹳行为时间分配与活动节律研究

- 维氏气单胞菌感染异育银鲫基因表达谱分析

- 基于科研平台的动物医学实践教学探索

- 一株广西鸡源H6亚型禽流感病毒全基因组序列分析及其重要生物学特性

- 艾里克湖水质生物学评价及鲢鳙鱼产力评估

- 牛血清中6种外源性病毒的液相芯片检测方法建立

- 3,5-二氯苯酚对浮萍的生长抑制效应

- 陆海统筹导向下的湾区生态环境协同治理策略

- 桐城水芹适宜种植区评价

- 淮河流域(阜阳段)2009—2018年水质变化特征及影响因素研究

- 福建省三维生态足迹动态分析

- 水稻秸秆添加对污水处理厂污泥好氧堆肥效果的影响

- prospecting

- prospective

- prospectively

- prospectiveness

- prospectivenesses

- prospectless

- prospector

- prospectors

- prospects

- prospectus

- prospectuses

- prospectusless

- prospect²

- prospect¹

- prosper

- prosperation

- prospered

- prospering

- prosperities

- prosperity

- prosperous

- prosperously

- prosperousness

- prosperousnesses

- prospers

- 烧起包来

- 烧起来没有救

- 烧身

- 烧酒

- 烧酒医毛病——醉(最)好

- 烧酒当冷水卖——太贱

- 烧野火

- 烧金

- 烧鏊子烙糊了饼——不看火色

- 烧钱

- 烧锅

- 烧除

- 烧雪

- 烧青烟

- 烧饭

- 烧饭的

- 烧饭的火

- 烧饭的烟火

- 烧饼

- 烧饼上的芝麻——白搭

- 烧饼佬

- 烧饼枕头饿死人

- 烧香

- 烧香不作揖——香也烧了,菩萨也得罪了

- 烧香不成,反引出鬼来