康聪聪 王秋利

摘 要:本文以一台球形高压容器为例,对设备的选材、焊接过程、鉴证环的取样及试验、无损检测方法的选定、装配顺序的制定等关键制造工序点进行介绍,明确其制造过程中的質量控制点,保证了设备的制造质量,为其他高压容器的制造加工提供参考。

关键词:球形高压容器;焊接;鉴证环;无损检测

中图分类号:TH49文献标识码:A文章编号:1003-5168(2020)04-0036-03

Abstract: Taking a spherical high pressure vessel as an example, this paper introduced the key manufacturing process points, such as material selection of equipment, welding process, sampling and testing of authentication ring, selection of nondestructive testing method, and establishment of assembly sequence, the quality control points in the manufacturing process were defined to ensure the manufacturing quality of the equipment. Therefore, the reference for the manufacture of other high pressure vessels is provided.

Keywords: spherical high pressure vessel;welding;identification ring;nondestructive testing

随着科技的快速发展,社会的需求在不断提高,越来越多的高压容器在石化、核电、航空航天、医药及食品领域得到广泛应用。高压容器具有压力大、温度高、壁厚大的特点。有的高压容器还用于腐蚀特别严重的场合以及特别苛刻的环境中,储存的介质也多为易燃易爆、有毒介质。因此,高压容器往往成为装置中的关键设备,需要特别加以关注。近年来,相关领域对高压容器的要求也在不断提高,其结构越来越复杂,尺寸呈现两极化,需要对高压容器的设计、制造、检验和验收等全过程进行分析和研究,以保证设备的安全性、经济合理性和技术先进性。高压容器设计及制造过程中一般需考虑选材的正确性、结构的合理性以及制造和检验需遵循的规范等[1]。

本文以某航天试验装置中的一台高压容器为例,对制造过程中的主要控制点进行研究,以保证设备质量,最终实现装置运行的可靠性。

1 设备概况

设备名称:65L高压容器;设备尺寸:Φ588 mm×44 mm;设备材质:S30408(Ⅳ级锻件);设计压力:42 MPa;设计温度:60 ℃;介质:空气;容器类别:Ⅲ类。

该设备的特点是外形尺寸非常小,但是设计压力特别高,由两半球形封头焊接而成。

2 设备选材及订货要求

高压容器用钢主要根据设备直径、压力、温度及使用介质等参数进行选择,要求所用材料具有良好的力学性能、耐腐蚀性能和切削加工性能[2],常规的碳钢、低合金高强钢、低温钢及不锈钢均可根据需要进行选用。本设备直径小、壁厚大、壳体压制困难,因此壳体及接管直接选用S30408(IV级锻件),以固溶状态供货,并满足《承压设备用不锈钢和耐热钢锻件》(NB/T 47010—2017)的相关要求,同时对材料成分进行严格控制。

S30408(IV级锻件)应采用电炉或氧气转炉冶炼,由炉外精炼工艺的钢锻制而成,以确保锻件无缩孔及严重偏析等缺陷。锻件主截面部分的锻造比不得小于3,各个钢锭的头、尾均应保证足够的切除量,整个截面上的金属应锻透,并尽可能接近成品零件的形状和尺寸。锻件应在足够的锻压机上锻造,以保证锻件内部充分锻透。晶粒度应按《金属平均晶粒度测定方法》(GB/T 6394—2002)进行评定,实际晶粒度不低于4级。金属夹杂物应按《钢中非金属夹杂物含量的测定标准评级图显微检验方法》(GB/T 10561—2005)进行检验,检验标准为A、B、C、D和DS类夹杂物均不大于1.5级,A+C类夹杂物不大于2.5级,B+D+DS类夹杂物不大于2.5级,且夹杂物总和不大于3.0级。

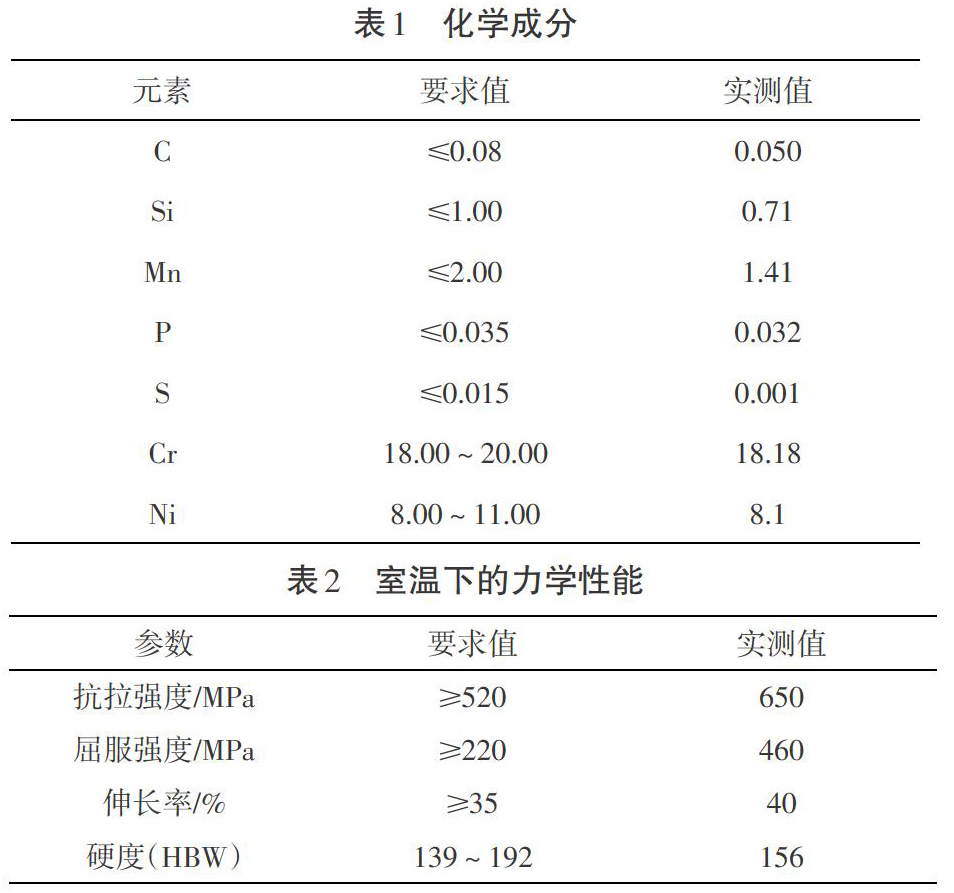

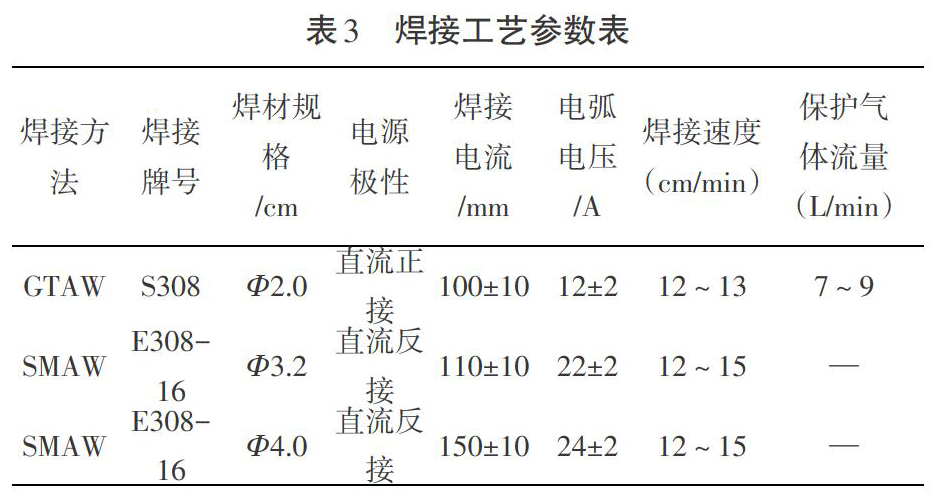

为保证材料性能,根据相关标准及规范要求,主壳体成形前、锻坯及精加工后,锻件整体应按《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)进行100%超声检测,Ⅰ级合格。锻坯的化学成分以熔炼分析为准,其结果应符合表1的规定,同时需要对成品进行成分分析,分析结果与表1规定值的允许偏差按《钢的成品化学成分允许偏差》(GB/T 222—2006)的相关规定。其中,硫、磷含量允许正偏差0.002%。室温下的力学性能见表2。

3 焊接

奥氏体不锈钢具有良好的焊接性能,但在450~850 ℃的敏化温度范围内加热时容易出现晶间腐蚀,再加上奥氏体不锈钢的线膨胀系数大,导热系数小,焊接后容易出现热裂纹,并且随着壁厚的增加,出现热裂纹和晶间腐蚀的概率也会增加[3];因此,需要严格控制焊接过程,选用合适的焊接参数,降低焊接缺陷,保证焊接质量。

3.1 焊前准备

焊接前应清除焊丝表面、焊接坡口及其附近50 mm范围内的油污、油脂、水分等杂质,焊条烘干后存放在专用的保温桶内,焊接坡口时采用机械加工的方式。

3.2 焊接方法的选用

本设备壁厚较厚,但直径又较小,焊接存在一定的难度。综合考虑后,半球形封头之间的对接环焊缝采用单面焊接、双面成型的焊接方法。同时,为保证焊接质量,焊接时壳体内应通入99.99%的纯氩气进行保护。根部采用氩弧焊封底,采用焊条电弧焊填充盖面。

3.3 焊接坡口的制定

制定焊接坡口时,既要考虑到尽量少地填充金属,也要考虑焊接方法的可操作性,保证全焊透,最终具有良好的力学性能[4]。在实际中,可根据焊缝根部全熔透来确定坡口的钝边和间隙,根据焊枪的可达性及焊材的经济性来确定坡口角度及根部圆弧半径。综上,本设备壳体对接环焊缝选用外单U形坡口,坡口详图如图1所示。

3.4 焊接参数的选择

奥氏体钢的导热系数较小,若焊接热输入过大,在焊接过程中则易造成熔池温度过高,导致晶粒粗大、材料强度下降、冲击韧性降低[5]。因此,焊接时需要控制热输入,采用小电流,多道焊。焊完一层要将熔渣彻底清除干净,仔细检查是否有气孔、夹渣、未熔透等焊接缺陷,若存在相关缺陷,要及时修复。焊接工艺参数如表3所示。

4 主要工艺控制点

4.1 鉴证环的制作

为了验证和检验压力容器A类焊接接头的主要性能是否达到设计要求,按照相关规范和设计图纸规定,需要制作鉴证环。鉴证环的选材和订货要求与主壳体母材完全相同,选择合格材料,并且应与容器用材具有相同标准、相同牌号、相同厚度和相同热处理状态,与设备同时按规范施焊。

鉴证环试件检验理化项目主要有拉伸和侧弯两项。试件的尺寸和试样的截取要参照《承压设备产品焊接试件的力学性能检验》(NB/T 47016—2011)的相关规定,按管状试件的试样位置图进行取样。侧弯试样尺寸为10 mm×44 mm×220 mm,共2件。由于受试样机能力限制,不能进行全厚度的拉伸试验,故将试件在厚度方向上均匀分4层进行取样,先将上、下表面铣平,再将试样用线切割分成4等份,然后逐层进行拉伸试验。拉伸试样详图见图2。

4.2 装配顺序

本设备零部件较少,结构看似简单,但在组装时需要充分考虑合理的组装顺序,这样才能保证设备的制造质量。组焊壳体之间的环缝时,需要将半球形封头固定,在半球形封头顶部焊接工装管,以利于焊接过程中壳体的旋转;同时,焊接过程中球形壳体内必须通入氩气进行保护,以保证焊接质量。另外,由于锻管根部较厚,不容易熔透,故在半球形封头上确定锻管的位置,确保锻管与球壳垂直;焊接接头焊至Φ25 mm时按《承压设备无损检测 第5部分:渗透检测》(NB/T 47013.5—2015)进行渗透检测,Ⅰ级合格;渗透检测合格后钻Φ10 mm的通孔。半球形封头A类焊缝组焊完毕后,再焊满锻管接头角焊缝。

5 无损检测

由于本设备特殊的工况及结构,为保证焊缝质量,便于焊工清除缺陷,减少焊接返修,确保设备安全出厂,故需要合理安排无损检测的方法和顺序。

半球形封头的A类焊缝封底后,首先按《承压设备无损检测 第5部分:渗透检测》(NB/T 47013.5—2015)进行100%渗透检测,I级合格;焊缝焊满后,再按《承压设备无损检测 第2部分:射线检测》(NB/T 47013.2—2015)进行100%射线检测(B级检测),Ⅱ级合格;焊缝表面打磨后,按《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)進行100%超声检测(C级检测),I级合格。

壳体上的D类焊缝焊至Φ25 mm后,焊缝按《承压设备无损检测 第5部分:渗透检测》(NB/T 47013.5—2015)进行100%渗透检测,I级合格;焊缝焊满后,D类焊接接头以开孔中心为圆心,直径Φ240 mm范围内基材材料按《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)进行100%超声检测,I级合格;最后焊缝处按《承压设备无损检测 第5部分:渗透检测》(NB/T 47013.5—2015)进行100%渗透检测,I级合格。

设备试压合格后,A、D类焊接接头按《承压设备无损检测 第3部分:超声检测》(NB/T 47013.3—2015)进行100%超声检测(C级检测),I级合格;A、D、E类焊接接头表面按《承压设备无损检测 第5部分:渗透检测》(NB/T 47013.5—2015)进行100%渗透检测,I级合格。

6 结论

高压容器的可靠性很大程度上取决于制造质量。本台设备设计压力非常高,设备尺寸又非常小,制造加工难度大。在制造过程中,通过合理选材、合理选用焊接方法和焊接参数、合理控制层间温度、合理安排装配顺序,并通过对各个关键制造工艺点进行控制,保证了设备的焊接和制造质量,最终实现设备的可靠安全运行,为整套装置的稳定运行提供了有力保障。

参考文献:

[1]石玉春.浅谈高压容器设计[J].化工管理,2017(36):192.

[2]卞娟.钢制单层高压容器设计要点探讨[J].中国石油石化,2017(1):93-95.

[3]龚鹏程,张玉峰.厚壁奥氏体不锈钢高压容器焊接研究[J].金属加工(热加工),2012(12):57-58.

[4]李晓青,刘志颖,过复初,等.2m3立式液氢高压容器的焊接研制[J].压力容器,2005(7):25-28.

[5]苏开明,秦平,邵飞翔,等.焊接线能量对高压容器的爆破安全性影响分析[J].机械工程师,2018(8):125-127.

- 前列腺等离子电切剜除术治疗良性前列腺增生的疗效观察

- 宁痔洗液联合痔疮栓在痔疮中的疗效观察

- 口腔按摩与非营养性吸吮对早产儿经口喂养的促进作用分析

- 肌电图在特发性面神经麻痹预后中的应用

- 注意力缺陷多动症患儿实施综合干预的效果评价

- 分析心内科老年患者治疗期间心源性猝死的临床病因

- 光棒联合直接喉镜在困难气道患者插管中的应用

- 慢性肺源性心脏病并冠心病150例防治探讨思路构架实践

- 甲硝唑栓联合结合雌激素软膏治疗老年性阴道炎的疗效分析

- 高危患者良性前列腺增生手术治疗98例治疗体会

- 200例女性冠心病患者临床及冠脉病变特点分析关键要点

- 超声在先心病介入中应用

- 右美托咪定联合舒芬太尼在AECOPD机械通气患者镇痛镇静的效果影响

- 四联疗法治疗幽门螺杆菌阳性胃溃疡患者的临床效果评价

- 右美托咪定麻醉维持中不同用量的效果比较

- 不同宫颈锥切方法治疗宫颈上皮内瘤变Ⅲ级的临床疗效评价

- 地奥司明联合β-七叶皂甙钠及马应龙痔疮膏治疗痔疮术后并发症

- 分析不同呼吸机辅助通气治疗ICU慢性阻塞性肺疾病急性加重期合并呼吸衰竭的临床价值

- 莫西沙星在间质性肺疾病治疗中的预防性应用分析

- 产房助产护理应用于产妇产后出血的临床效果观察

- 藏药能安均宁散治疗慢性浅表性胃炎的临床疗效观察

- 中西医结合口服加外用中药面膜治疗面部脂溢性皮炎的疗效观察

- 金荞麦胶囊联合莫西沙星注射液治疗社区获得性肺炎痰热蕴肺证临床观察

- 黄芪注射液联合磷酸肌酸钠治疗病毒性心肌炎的临床研究

- 中西医结合治疗冠心病心绞痛临床心电图变化情况探讨

- clenched

- clenches

- clenching

- clergiable

- clergies

- clergy

- clergylike

- clergyman

- clergymen

- clergywoman

- clergywomen

- cleric

- clerical

- clerical-error

- clerical-errors

- clericalities

- clericality

- clericalize

- clerically

- clericals

- clerics

- clerk

- clerkage

- clerkdom

- clerked

- 痛苦之深,不能用语言来形容

- 痛苦之甚

- 痛苦呻吟

- 痛苦和欢乐

- 痛苦和灾难

- 痛苦哀伤

- 痛苦在猴(后)

- 痛苦地度过

- 痛苦已极

- 痛苦得不能忍受

- 痛苦忧伤

- 痛苦忧愁的样子

- 痛苦怨恨

- 痛苦悲伤

- 痛苦或为难的心情

- 痛苦时的低哼声

- 痛苦深

- 痛苦深切

- 痛苦烦恼

- 痛苦的喊叫声

- 痛苦的处境

- 痛苦的心情平静后,回想以前的痛苦

- 痛苦的感觉

- 痛苦的样子

- 痛苦的神态