梁凯杰

摘 要:本文基于离散元法,采用EDEM软件对U型机械搅拌式混合机内的颗粒径向混合情况进行研究,重点分析填充率对颗粒径向混合的影响。结果表明,在填充率为44.2%时,颗粒的混合速度最快、混合效果最好。

关键词:U型混合机;填充率;颗粒混合;离散元法

中图分类号:S817.124文献标识码:A文章编号:1003-5168(2020)04-0048-03

Abstract: In this paper, based on the discrete element method, the radial mixing of particles in the U-type mechanical mixer was studied by using the edem software, and the effect of the filling rate on the radial mixing of particles was mainly analyzed. The results show that when the filling ratio is 44.2%, the particles have the fastest mixing speed and the best mixing effect.

Keywords: U-type mixer;filling rate;particles are mixed;discrete element method

颗粒混合是指借助外力作用使不同性质的颗粒在有限空间内实现均匀混合,是农业、食品、制药领域生产过程中的重要单元操作。本文基于离散元法,采用EDEM软件对U型机械搅拌式混合机内的颗粒径向混合情况进行研究,重点分析填充率这一参数对颗粒混合度的影响,为相关机械设备的优化改进提供参考。

1 数值模拟模型与研究方法

1.1 数值模拟体系建立

本文随机选取100粒干糙米颗粒作为待测样本,利用千分尺针对糙米颗粒的长短轴尺寸进行测量,取平均值作为糙米尺寸,即长轴3.5 mm、短轴1.4 mm。运用EDEM仿真软件生成糙米颗粒的构造模型,可观察到其形态近似椭球体。设所有糙米颗粒的尺寸保持一致,其密度为1 538 kg/m3、剪切模量为1.1×107 Pa、泊松比为0.4。U型混合机主体结构包括U型罐体、搅拌叶片两部分。罐体尺寸为82 mm×115 mm、内径长33 mm;搅拌轴由8个曲状叶片上下错位排列组成,各叶片的间距相等,叶片的垂直长度为30 mm、宽度为10 mm、弧长为30.3 m、厚度为1.5 mm,各叶片间的间距为10 mm。该U型混合機由钢材料制成,密度为7 800 kg/m3、剪切模量为7×1010 Pa、泊松比为0.3。在碰撞参数设置上,颗粒间的恢复系数、静摩擦系数、动摩擦系数分别为0.6、0.43、0.01,颗粒与混合机间的恢复系数、静摩擦系数、动摩擦系数分别为0.6、0.3、0.01。

1.2 研究方法

本文选取EDEM软件进行模拟仿真,在不考虑干糙米颗粒间黏附力、液桥力等作用机制的前提下,采用软球碰撞模型与Hertz-Mindlin接触模型进行模拟试验[1]。首先将糙米颗粒装入U型混合机罐体中,围绕上下两层均匀填充同等数量的糙米颗粒,确保两层糙米的物理参数保持一致,并将上下两层颗粒分别标记为白色和灰色,便于后续进行系统观察;随后设定搅拌轴的转速参数,利用搅拌轴带动叶片进行高速旋转,借助叶片的搅拌作用促使糙米颗粒在混合机内进行复杂运动,保障各层颗粒间实现均匀混合;接下来选取Lacey混合指数对糙米颗粒的混合程度进行定量分析,在此过程中,只考虑叶片在带动颗粒运动时所做的功,不考虑摩擦等能量消耗,最终得出糙米颗粒的Lacey混合指数公式、实际混合方差公式与运动能耗计算公式,分别表示为:

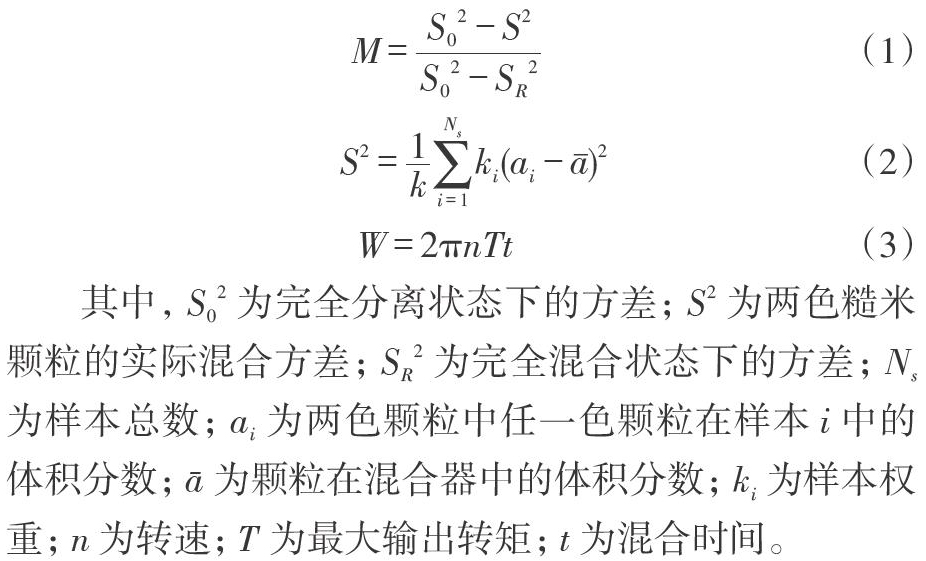

其中,[S02]为完全分离状态下的方差;[S2]为两色糙米颗粒的实际混合方差;[SR2]为完全混合状态下的方差;[Ns]为样本总数;[ai]为两色颗粒中任一色颗粒在样本[i]中的体积分数;[ā]为颗粒在混合器中的体积分数;[ki]为样本权重;[n]为转速;[T]为最大输出转矩;[t]为混合时间。

2 U型混合机内填充率对颗粒径向混合效果的影响

2.1 U型混合机内颗粒混合的作用机制

糙米颗粒在U型混合机中的混合机制主要体现为对流、剪切、扩散三种形式,依靠三种机制的共同作用产生相应的混合效果。

2.1.1 对流机制。该机制作用于糙米颗粒上表现为颗粒的快速混合。在将糙米颗粒装填到混合机内部时,颗粒的混合指数较低;随着混合机内搅拌轴的转动,颗粒在内壁提升力的带动下逐步开始加速运动,在转动至动态休止角度时受重力影响导致颗粒快速滑落,使颗粒间产生相对滑移量;同时,随着混合速度的加快,Lacey混合指数也将快速上升。

2.1.2 对流与剪切机制共同作用。随着U型混合机内颗粒接触量逐渐增多,其整体相对滑移量、对流作用将相应减小,在重力作用下使颗粒处于惯性回流流态,在颗粒间碰撞频次剧增、相互传递动量的情况下将产生速度差,由此加剧颗粒局部相互滑移。虽然颗粒混合度持续增加,但受偏析作用影响,会导致混合速度减缓,Lacey混合指数增长趋势随之放缓。

2.1.3 扩散机制。颗粒在混合机内呈现出相对稳定的周期流动状态,两层颗粒分界面两侧的颗粒在相互渗透与随机移动下形成局部扩散,偏析作用逐步强于混合作用,并且在二者相互制约的影响下实现动态平衡,促使Lacey混合指数趋于平缓。与圆型混合机相比,U型混合机内颗粒的波动幅度明显增大,加之受离心率、重力势能等因素的影响,进一步削弱了颗粒在U型混合机内的混合稳定性[2]。

2.2 颗粒群运动矢量图分析

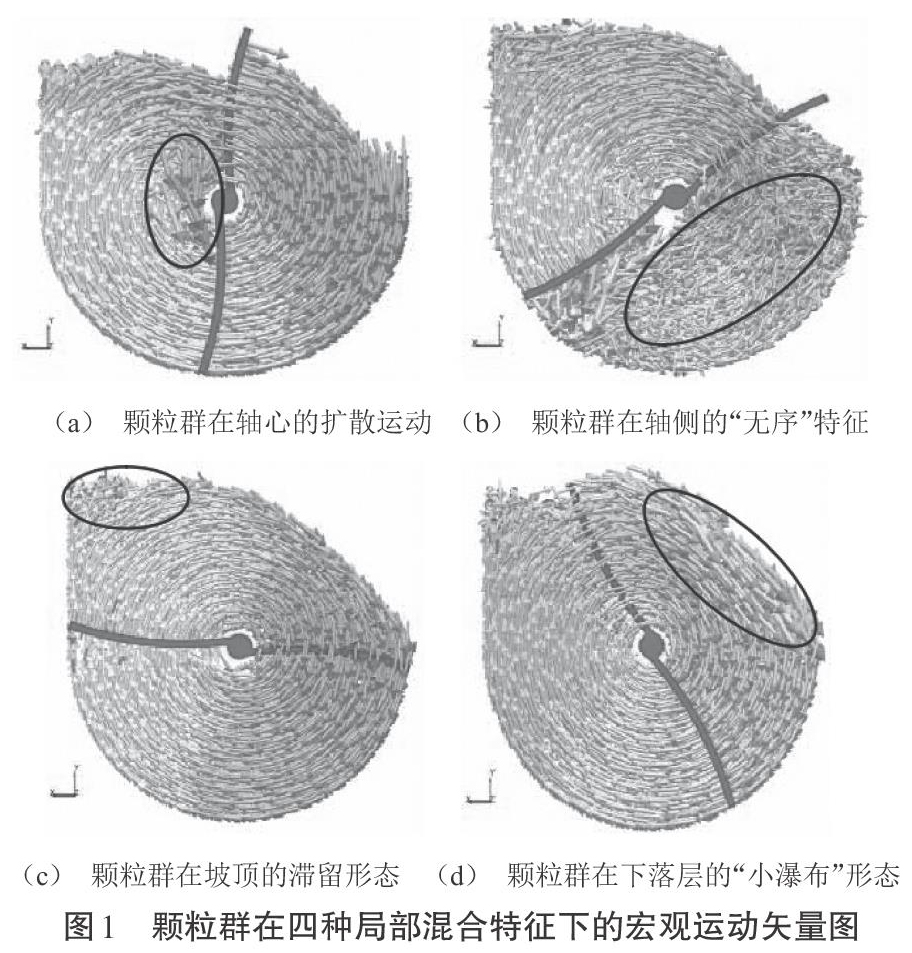

为深入研究颗粒径向混合的运动机理,需要对颗粒径向混合的作用机制进行详细解构与仿真分析。除对流混合作用外,颗粒群的局部混合特征可细化为颗粒群在轴心的扩散运动、颗粒群在轴侧的“无序”特征、颗粒群在坡顶的滞留形态、颗粒群在下落层的“小瀑布”形态四种类型。搅拌轴所处位置成为其核心影响要素,在四种局部混合特征与对流混合的相互作用下实现颗粒径向均匀混合。观察颗粒群在四种局部混合特征下的宏观运动矢量图(见图1)可以发现,其混合特征呈现出一定的周期性规律。

在搅拌轴沿逆时针旋转、转速为20r/min、填充率为55.7%的条件下,位于上层靠近轴心处的白色颗粒贯穿到灰色颗粒体系中,并产生扩散混合现象;随后,位于叶片左上方的颗粒呈现出无序的运动状态,颗粒间的碰撞频次剧增,碰撞程度较为激烈,但也在一定程度上促进了颗粒间的均匀混合;之后进入颗粒群的滞留形态,在惯性作用下,大量白色颗粒滞留在坡顶,未进入下落层,其局部特征作用加强,对颗粒间的混合起到了一定的促进作用;最后,进入“小瀑布”混合形态,颗粒群在罐体内到达最高点后,其运动形式将产生变化,即逐步向下滑动、滚动,下落层坡度减缓,剪切滑落作用被削弱,但仍然可对颗粒的均匀混合起到较大作用。

通过对颗粒群的整体混合运动过程进行观察可以发现,在不同时刻,两种颜色的颗粒团均有大位置移动,在对流作用机制影响下实现宏观上的均匀混合。然而,在填充率为67.3%时,颗粒群虽然仍受对流混合作用与四种局部混合特征的影响实现均匀混合,但在下落层并未呈现出明显的小瀑布形态,导致该局部混合特征的作用力度遭到削弱。究其原因主要为颗粒数量较多,导致叶片最顶端被覆盖,进而使叶片无法发挥对顶层颗粒的推动作用,由此可证明填充率对颗粒径向混合的均匀程度具有直接影响。

2.3 分层颗粒群径向混合程度的定量分析

对不同填充率下颗粒群在U型罐体中径向混合的均匀程度进行定量描述,采用分离指数方法进行统计分析。通过观察填充率为44.2%、55.7%、67.3%时分离指数随叶片旋转圈数的变化可以发现,随着旋转圈数的增加,分离指数呈现出先下降、下降速率减缓、不发生变化的趋势。究其原因主要为随着混合时间的延长,四种局部混合作用将削弱对流混合作用,在分层颗粒呈均匀混合状态时分离指数趋于定值。

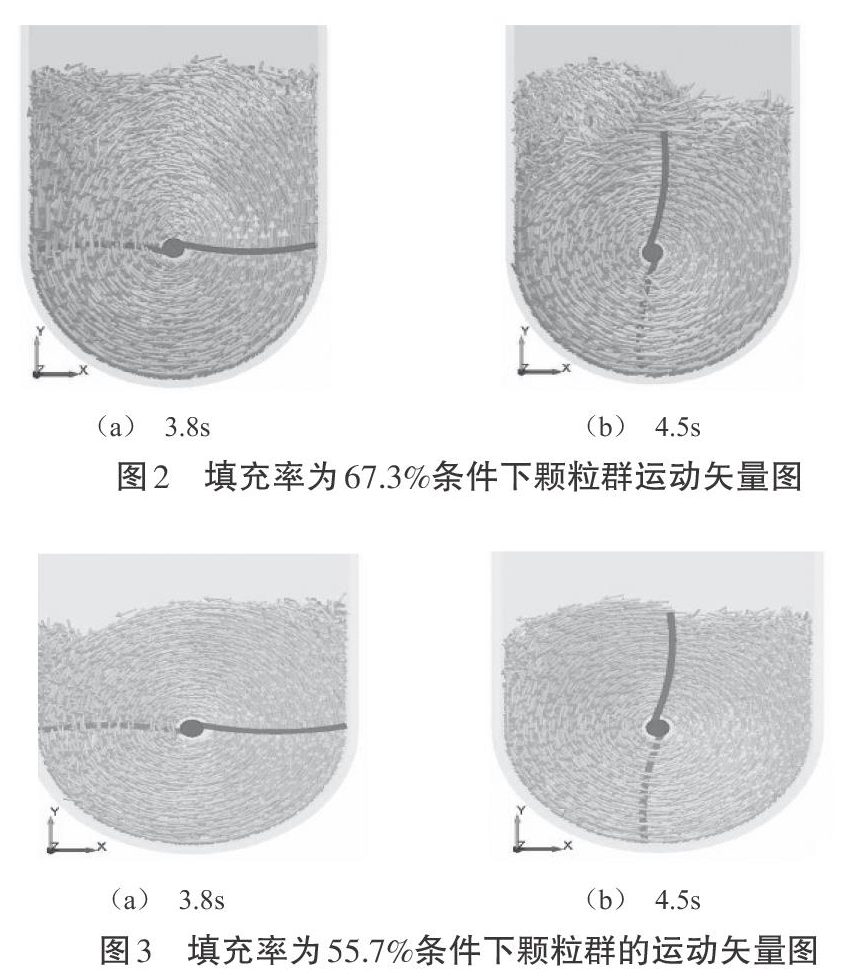

选取混合时间3.8 s和4.5 s两个特定时刻,将填充率为67.9%、55.7%两种条件下的颗粒混合情况进行比较,观察颗粒群运动的矢量图(如图2、图3所示)。从中可以看出,在填充率为55.7%的条件下,在第3.8 s可以清晰观察到白灰颗粒存在显著分层现象,灰、白色颗粒分别集中于左右两侧;而在填充率为67.3%的条件下,在第3.8 s,大量白色颗粒集中贴在罐体左壁处,未跟随颗粒群运动,灰色颗粒将白色颗粒群分割为两部分。随着叶片的转动,在填充率为55.7%、混合时间为第4.5s時,白、灰色颗粒呈明显分层现象,多数白色颗粒集中在上部、灰色颗粒集中在下部;在填充率为67.3%、4.5 s时,位于罐体左侧的灰色颗粒未跟随颗粒群运动,被白色颗粒群分割开。究其原因主要为白、灰色颗粒群间处于相互连续分割状态,在填充率为67.3%时,颗粒群的混合速度快于填充率为55.7%的条件,在连续分割运动过程中,白、灰两种颜色颗粒群的位置不断交换,在此阶段主要受对流混合作用机制的影响,填充率为67.3%时受到的对流混合作用强于填充率为55.7%,然而对混合均匀起最大作用的下落层小瀑布形态几乎消失,因此导致后期混合速度减慢。

2.4 填充率对颗粒径向混合度的影响

对不同填充率下颗粒在U型混合机内的运动情况进行仿真分析,将叶片转速统一设为20 r/min,依据颗粒在混合机总体积中的占比、U型罐体体积等参数,取填充率分别为44.2%、55.7%、67.3%,并将相同粒径、相同数量的颗粒依照白、灰色划分为两层,三种填充率下的颗粒数量分别为5 000粒、6 250粒和7 500粒,将颗粒装填入U型罐中。

通过观察颗粒混合时间与混合程度的关系曲线可以发现,三种混合机制的共同作用促使填充率不同的U型罐内颗粒群混合度呈现为增速加快—增速逐步下降—不发生变化的趋势。在混合机运转初期,三种填充率下的混合速度并无明显差异,随着混合时间增长,填充率为44.2%的U型罐颗粒群混合速度最快,在混合终了后其混合均匀程度最好。造成这一现象的主要原因为颗粒群在混合初期主要受对流作用影响,随后剪切作用的增大削弱了对流作用,而填充率越低,叶片在旋转同等圈数时颗粒翻滚的次数越多,增加了颗粒运动的活跃程度,使得剪切作用、扩散作用得到显著增强,因此填充率最低的情况下颗粒的混合度最高[3]。

由于U型混合机在运转过程中涉及能量消耗,填充率大小对能耗高低将产生一定影响,设叶片转速为20r/min,填充率分别取44.2%、55.7%、67.3%。通过观察填充率与能耗的变化曲线可以发现(如图4所示),填充率越高、颗粒运动消耗的能量越大,二者呈线性增长关系。究其原因主要为填充率越高、颗粒数量越多,搅拌轴及叶片在带动颗粒运动时的困难度有所增加,导致混合时间延长,并且增加能耗,因此,在填充率为44.2%的条件下,既可以提高颗粒混合速度与混合程度,同时也有助于降低能量消耗,具有显著的应用价值。

3 结语

本文采用离散元法对干糙米颗粒在U型混合机内的运动过程进行模拟分析,重点研究不同填充率下颗粒的径向混合效果,发现分层颗粒群经由对流混合与局部混合共同作用实现混合均匀目标,其“小瀑布”形态伴随填充率的增加而逐步消失,并且在填充率为44.2%时混合速度最快,混合效果最好。

参考文献:

[1]兰海鹏,刘扬,贾富国,等.双轴桨叶式混合机内椭球颗粒混合特性模拟[J].农机化研究,2017(6):74-78.

[2]张立栋,李连好,王擎,等.椭圆型混合器内二元颗粒径向混合[J].中国有色金属学报,2017(4):825-832.

[3]石玥,潘建,朱德庆,等.圆筒混合机制粒性能优化研究[J].烧结球团,2019(4):1-6.

- 人本管理思想在高校图书馆管理创新中的应用

- 大数据时代知识管理对档案管理的启示

- 试论独立院校档案管理工作中存在的问题与对策

- 民办学校人事档案信息化建设的研究探讨

- 浅谈学校档案的利用工作

- 档案管理工作规范化的分析与探讨

- 医院信息化与医院档案管理现代化现状分析

- 数据挖掘在公共图书馆管理决策中的应用分析

- 如何提升婚姻档案管理规范化水平

- 论加强图书馆情报学期刊管理的途径

- 水资源档案管理及利用探究

- 医疗档案在医院管理中的价值研究

- 我国高校科研档案管理的问题及对策研究

- 大数据时代下城建档案管理信息化面临的挑战和途径探索

- 图书馆在推广全民阅读中的作用探析

- 对高校图书馆图书资料的信息化管理探讨

- 管理创新推进档案创效

- 如何做好档案管理中的保密工作

- 浅谈电子图书资源建设与利用优化

- 浅议高校图书馆的公共服务

- 新形势下如何加强食品药品检验档案管理工作浅谈

- 公共图书馆阅读推广发展的制度保障

- 人事档案在事业单位人力资源管理相关问题初探

- “智慧城市”视角下对城建档案信息化建设的优化思考

- 城建档案管理在城市规划中的重要性

- prefilter

- prefilters

- prefinance

- pre-finance

- prefinanced

- prefinances

- prefinancial

- prefinancing

- prefinish

- prefinishes

- prefinishing

- prefix

- prefixable

- prefixally

- prefixation

- prefixed

- prefixes

- prefixing

- prefixion

- prefixions

- preflame

- preflood

- preforbidden

- preforgave

- preforgive

- 令不虚行

- 令亲

- 令人

- 令人不快的

- 令人仰慕的德行

- 令人伤感的天气

- 令人作呕

- 令人倾倒

- 令人冷齿

- 令人切齿

- 令人十分佩服或爱慕

- 令人十分恶心讨厌

- 令人十分痛恨

- 令人厌恶

- 令人厌恶、恼恨

- 令人厌恶憎恨

- 令人厌恶的、不容易治好的疾病

- 令人发愁

- 令人发指

- 令人发竖

- 令人发笑

- 令人喜爱

- 令人喷饭

- 令人失望不满的事

- 令人害怕让人害怕