许江鹏

摘 要:本文立足于以往CRTS Ⅲ型轨道板预制防翘曲经验,结合牡佳客运专线轨道板制造中出现的翘曲现象,从模具选型、混凝土状态、预设反拱、预应力筋定位、蒸养环节等方面展开研究,以有效防止轨道板翘曲,保证列车运行的高平顺性。

關键词:CRTS Ⅲ型轨道板;预应力;翘曲变形;混凝土

中图分类号:U213.244文献标识码:A文章编号:1003-5168(2020)01-0118-03

Abstract: Based on the past experience of CRTS Ⅲ track slab prefabrication and warpage prevention, combined with the warpage phenomenon in the manufacturing of track slab of Mujia passenger dedicated line, this paper studied the selection of mould, concrete state, preset reverse arch, prestressed reinforcement positioning, steam curing link, etc., so as to effectively prevent the warpage of track slab and ensure the high smoothness of train operation.

Keywords: CRTS Ⅲ track slab;prestress;warpage;concrete

1 研究背景

本主题的研究以成灌客专无砟轨道研究为起点,经过盘营、郑徐、昌赣等多条高速铁路推广完善。CRTS Ⅲ型轨道板已成为我国具有自主知识产权的技术体系,不仅具有轨道平顺性高、结构受力好的优点,而且便于后期维护,为我国高速铁路建设提供了强有力的支撑。

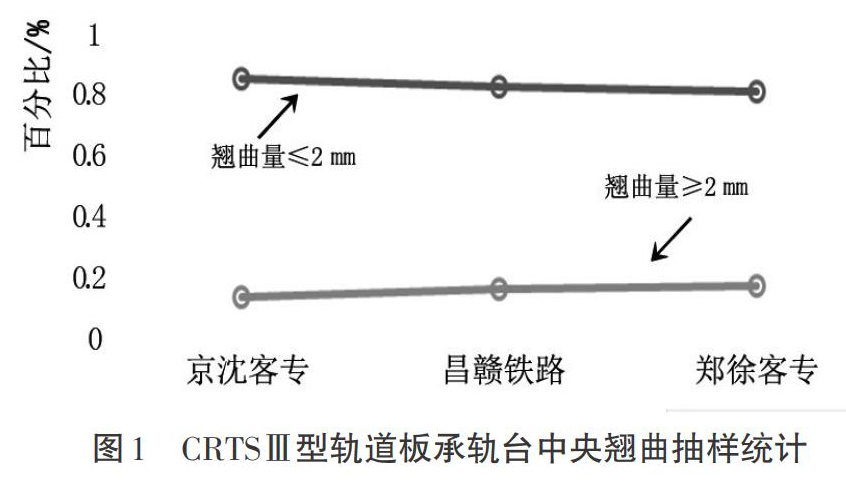

新建牡丹江至佳木斯客运专线,线路全长372 km,无砟轨道以隧道段落为主。牡佳六标轨道板场负责全线20 716块轨道板的制造,采用矩阵式台座法生产工艺,针对制造过程中存在的翘曲变形超限问题(如图1所示)进行了研究。通过改进制造工艺,制定防控措施,有效降低了在轨道板的翘曲变形,平整度得到明显提升。

2 板体翘曲变形的危害

轨道板翘曲变形超限影响轨道铺设的平顺性,造成轨道高程调整量大,调整扣件使用量增多,精调作业难度大,制约施工进度。如超限较大,则轨道板报废处置,导致制造成本增加[1]。

3 影响板体翘曲的主要因素

以P5600型标准板为例,长度为5 600 mm、宽度为2 500 mm、厚度为200 mm,采用“双向双层部分预应力体系+整体普通钢筋骨架”的薄板结构。为确保预应力传递的均匀性,在端部设置Φ30 mm的锚固板,有效提升轨道板承载力的同时,减弱了抵抗轨道板中央翘曲变形的能力。在轨道板制造过程中,模板抗变形能力、混凝土状态、预应力筋偏移、蒸汽养护等都是引起轨道板翘曲变形的因素。

4 翘曲变形的优化控制措施

4.1 模具设计选型控制

4.1.1 模具的合理设计。模具是保证轨道板外形尺寸、抵抗翘曲变形的基础,因此,其应具有足够的强度、刚度、稳定性和精准度。采用有限元软件ANSYS进行受力分析,按照最不利工况:混凝土浇筑完毕,振捣器还在振捣,混凝土自重、钢模结构自重、现浇注混凝土压力及先张预应力同时施加极限荷载变形。经过计算,模具最大等效应力值为5.13 MPa,最大变形值为0.049 mm,具备较大的抗变形能力,模具位移云图如图2所示。

4.1.2 柔性支座的选取。采用变形量小、技术可靠的矩形橡胶垫板,辅以钢板形式的柔性支座体系,使其在混凝土灌注后压缩变形量最小化。专业厂家制造、安装并提供强度、刚度、稳定性技术资料,保证模具在长期使用中的受力均匀分布。

4.2 混凝土状态的优化

4.2.1 原材料的选择。水泥水化时释放的热量会导致混凝土内外温差加大,使结构出现温差裂缝,选用中低热的水泥品种,可明显降低水化热的速度,同时也可减少水泥使用量。复合掺合料对混凝土早期强度影响显著,随着掺量在10%至18%范围内呈强度增长趋势,其含有活性较高、水化较快的硅砂粉,起到了润滑作用,极大改善混凝土的工作性能。

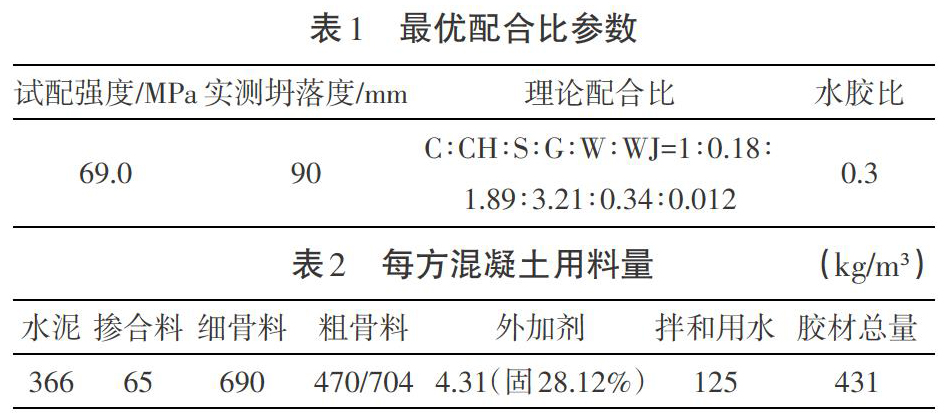

4.2.2 配合比的优化设计。为确保混凝土设计强度及低水化热,采用较低的水胶比、低水泥剂量进行混凝土适配。最终确定砂率为37%,以确保混凝土工作性最佳的情况下,满足设计强度及耐久性。砂率过高或过低,都会直接影响混凝土状态,导致匀质性差,弹性模量分散,易出现干缩,从而降低混凝土的结构强度。配合比如表1和表2所示。

经过试验检测,该配合比在混凝土硬化过程中体积稳定、水化热小,冷却时温度及干燥收缩较低,不易产生裂缝,预防翘曲变形。

4.2.3 弹性模量的控制。加强灌注过程中坍落度的把控,提高入模时坍落度的标准,按(90±10) mm控制。为增强混凝土弹性模量的匀质性,由两层布料优化为三层布料工艺,第一层100 mm,第二层60 mm,第三层40 mm,整平时撒布混凝土骨料,增加粗糙度。前两层每层振捣120 s,第三层振捣50~60 s。每层布料完成后进行振捣,严禁同步进行振捣。通过对灌注环节工艺的优化,降低了因骨料分布不均匀产生的弹性模量偏差(轨道板顶部粗骨料聚积弹性模量大,底部胶凝材料比例大弹性模量小),可有效预防弹性模量不均匀引发的翘曲变形。

4.3 底模预设反拱

模具安装前,将支撑柱调整到设计位置,通过8个支撑台进行高度调整。测量控制底模高度误差在±0.3 mm以内,确保台座模具间的高度偏差≤0.8 mm。设置底模预设反拱,经过工艺性试验,反拱值为(0.6±0.2) mm时较为合理,可有效抵消板体翘曲变形。

4.4 预应力筋偏移控制

施工中发现部分模具受重力作用时,柔性支座存在受压变形,导致预应力孔道向下偏移0.6~1 mm,存在预应力偏载导致翘曲变形的可能。根据不同台座的测量数据,对模具设置初始模具上移量为(1±0.3) mm,使其在全载荷的情况下抵消受压变形应力。

4.5 蒸汽养护环节的优化

对蒸汽养护时间进行优化,能防止轨道板因内外温差过大及恒温温度过高而导致的翘曲变形,能严格控制蒸养过程中的升、降温速率及恒温时最高温度。

4.5.1 蒸养对翘曲变形的影响。静停阶段可以提高水泥的水化程度,形成一定量的高分散水化物填充在毛细孔内并吸附水分,减少升温时体积膨胀对结构的破坏,应适当延长静停时间。

升温阶段是混凝土结构的定型期,决定着蒸汽养护质量。升温速度调节着混凝土硬化和热胀变形的关系,避免温度应力过大造成的混凝土开裂。水泥石的热胀变形能力远大于钢质模具,控制不到位會造成轨道板与模具连接部位温度应力增大,从而造成不可恢复的翘曲变形。

恒温阶段是混凝土强度的主要增长期,通常认为温度越高,养护时间越长,混凝土强度就越高。当获得一定强度时,水化产物充满混凝土空间,仍会有水泥粒子在水化,生成水化产物,使固相体积增大。在钢模约束下,混凝土产生内压由轨道板底面释放,对已定型的结构施加变形应力。

降温阶段对强度仍有影响,表层降温快,收缩亦快;芯部降温慢,收缩亦慢,在轨道板表里产生温差,在温度阶梯的作用下,表层产生拉应力,当拉应力超过混凝土强度时,就会产生裂缝。

4.5.2 蒸养时间的合理优化。《高速铁路CRTSⅢ型板式无砟轨道先张法预应力混凝土轨道板》(Q/CR 567—2017)规定混凝土灌注,模板温度5~35 ℃,混凝土入模温度5~30 ℃。由于轨道板制造为工厂化施工,主工序在封闭车间内完成,配套成熟采暖设备,因此全年生产平均温度26 ℃,冬季施工平均温度18 ℃。根据实际工况,对温度进行控制,混凝土入模温度12~35 ℃,环境温度温度15~30 ℃。

对蒸养养护时间进行优化。①静停阶段设置:3 h后方可开始送蒸汽养护;②升温阶段设置:3 h蒸汽养护升温速度≤8.5 ℃/h;③恒温阶段设置:7 h蒸汽恒温温度≤42 ℃,可根据放张强度变化,适当调整恒温温度;④降温阶段设置:3 h蒸汽养护降温速度≤8.5 ℃/h[3]。

总养护时间为16 h,可根据实际情况进行调整。充足的静停时间有效提高了水泥的水化程度,蒸汽养护降温速度≤8.5 ℃/h,可降低温度应力及温度阶梯应力。蒸汽恒温不超过42 ℃,缓和了水化持续产物对混凝土结构的变形应力影响。

4.5.3 蒸汽养护过程中的保温保湿措施。针对轨道板存在温度阶梯的现象,在台座单独设置4个温度传感器,轨道板顶板及底板各2个,作为控制顶、底板温度差值的依据。温差控制≤8 ℃,当温差超限,通过电脑控制蒸汽养护系统下达指令调节蒸汽供应量,调节温差,可有效控制由于温度阶梯引起的板体翘曲变形。

为减弱混凝土干缩产生的变形,混凝土初凝后在轨道板底面覆盖土工布保湿,通过自动控温器控制,对轨道板进行自动洒水,水温高于轨道板底面温度5 ℃(考虑管道流通时水的热量散失),采用加热棒对水进行加热,并安装定时自动喷淋开关。混凝土浇筑完成后,根据混凝土坍落度设置喷淋时间。通过工艺性试验,一次喷淋时间:静停2~3 h,二次喷淋时间:升温1~2 h,基本保证轨道板蒸养期间不缺水,确保了高强混凝土养护质量,减少裂缝的产生。

5 工程实际效果

通过以上各项措施,单侧的承轨面中央翘曲量比原工艺有了较大提高,最终稳定合格率100%,如表3所示。单块轨道板平面度整体发展趋势改观也较为明显。

6 结论

轨道板在工厂化制造过程中,单侧承轨面的中央翘曲量变形是可以控制的。通过对混凝土状态的研究控制、制造过程中优化施工工艺的管理,加强轨道板各阶段的质量监测,轨道板平整度合格率能大幅度提升,从而降低后期无砟轨道精调的施工难度,保证轨道运行的高平顺性。

参考文献:

[1]王梦,王继军,赵勇,等.CRTSⅢ型先张预应力轨道板设计及制造技术[J].中国铁路,2017(8):16-20.

[2]刘增杰,王继军,王梦,等.CRTSⅢ型先张轨道板制造翘曲变形控制措施研究[J].铁道建筑技术,2017(2):109-113.

[3]李保华,彦华.成都至都江堰铁路路基地段CRTSⅢ型板式无砟轨道纵向连接设计[J].高速铁路技术,2013(1):71-75.

- 多角度分析对话,于对话中窥探人物

- 怎一个“闲”字了得

- 初语课堂中读写互进教学模式的运用分析

- 谈初语教学中学生意识多重指向性的功能应用

- 动心、动情,让职中学生喜欢语文

- 语文课程资源的建设与实施

- 谈古诗语句的缩略现象

- 细读《背影》,精学写作

- 文本互涉,助力阅读教学

- 论流行文化在高语阅读教学中的融入

- 来自心灵的触碰

- 不一定非得是沼泽

- 试论“智性语文”课堂教学的价值追求

- 试论中语教材文本中审美错位造成的情感张力

- 高中语文问题链设计的方法浅析

- 创设“愤悱”情境,教活中职语文

- 以“三要素”为基点谈小说鉴赏

- 高中小说比较法教学举例

- 情态变化交融

- 《岳阳楼记》注释商榷

- 悲伤成海泪成河

- 论初语教学中勃发内生力的有效路径

- 激发兴趣,引领深读

- 谈中学小组合作学习中均衡话语权的有效措施

- 真解读才真有趣

- publicsectorborrowingrequirement

- public sector borrowing reˌquirement

- public servant

- publicservant

- public service

- publicservice

- public services

- publicservicevehicle

- public service vehicle

- public speaking

- public spending

- publicspending

- public spirit

- public-spirited

- public spirited

- public-spiritedness

- public-spiritednesses

- public television

- public televisions

- publictransport

- public transport

- public transportation

- publicwarehouse

- public warehouse

- public warehousing

- 由贫血、心脏病等引起心跳加速、加强和节律不齐

- 由贴

- 由走而站立

- 由趣

- 由身

- 由轻佻的或虚伪的言语、举动所引起的不舒服的感觉

- 由近及远

- 由邪归正

- 由邮局递送信件、包裹等

- 由部分可推知全体

- 由部分或个体组合成整体

- 由部分组成整体

- 由阴天转为晴天

- 由阴暗转为明朗

- 由阴雨转晴

- 由隐入仕

- 由零部件组装的机械装置

- 由非当事人居中裁断

- 由餐藜藿

- 由饮食过量、脾胃损伤所致的消化不良

- 由驿站供应的粮食

- 由高兴变为生气

- 由鬼魅孕育

- 甲

- 甲a