基于正交实验的FDM工艺机械性能优化

王琛?陆雪亿?訾然?段佩姚

摘 要:通过正交实验设计,选取成型壁厚、成型层厚、填充率为正交试验影响因子,探究FDM快速成型工艺机械性能的影响因素,以提高打印模型的机械性能。

关键词:正交实验;机械性能

熔融沉积快速成型由于材料性能和加工工艺的影响,成型件的机械性能表现不同。[1]FDM快速成型机不同工艺参数的设置对打印模型的机械性能影响较大。[2]本文通过正交试验法,探究FDM快速成型工艺机械性能的影响因素。

1 实验设计

本文研究使用型号为HoFi-2型快速成型机。根据快速成型机加工参数分类,选取加工壁厚、成型层厚、填充率为正交试验的影响因子,[3]定义如下:

加工壁厚:FDM控制程序对三维实体模型切片时,最外层轮廓向内偏置的距离,成型件壁厚的范围与其大小和形状相关。[4]

成型层厚:FDM控制程序对三维实体模型切片时相邻两层之间的高度,本次试验使用的快速成型机的成型层厚在0.1~0.3mm之间。

填充率:又称“密度”。挤出头在填充时,模型内部既有填充区域,又有未填充区域,填充区域占整体模型的比例就是模型填充率,范围在0%~100%之间。

2 实验过程

参考塑料拉伸试验方法《GB/T1040.2-2006塑料拉伸性能测定》中的“模塑和挤塑的试验条件”部分。[5]使用1BA型试样。[6]通过UG软件建立试件模型,以同样的切片精度,导出STL文件。本实验主要评定试件的抗拉强度,使用万能力学试验机进行抗拉强度测量。根据加工壁厚、成型层厚、填充率的参数组合(如表1),设置HoFi-2的加工参数,制作9组试件。对9组试件进行抗拉强度测量,实验方案及结果计算见表2。

第一,正交因素水平表如表1所示。

第二,实验方案及结果计算见表2。

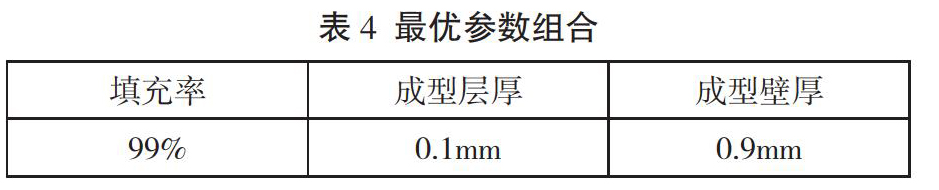

第三,方差分析见表3。

3 实验分析

分析表2(数据计算表)、图1(抗拉强度极差图)和表3(方差分析表)可以得出以下结论:

第一,从表2和图1中可以看出,填充率A以A3为最好。因为填充率所属列中K1、K2、K3比较结果为K3最大,抗拉强度值也最大。因此,在0%~100%的填充率范圍内,数值越大,成型件抗拉强度值也越大。

第二,从表2和图1中可以看出,成型层厚B以B3为最好。因为成型层厚所属列中K1、K2、K3比较结果为K3最大,抗拉强度值也最大。因此,在0.1~0.3mm切片厚度范围内,切片厚度越小,成型件抗拉强度值越大。

第三,从表2和图1中可以看出,成型壁厚C以C1为最好。因为挤出速度所属列中K1、K2、K3比较结果为K1最大,抗拉强度值也最大。因此,在一定成型壁厚范围内,壁厚值越大,成型件抗拉强度值也越大。

第四,从表3中可以得出,因素B在显著水平为0.1上是显著的,因素A在显著水平为0.01上是高度显著的,而因素C不显著。

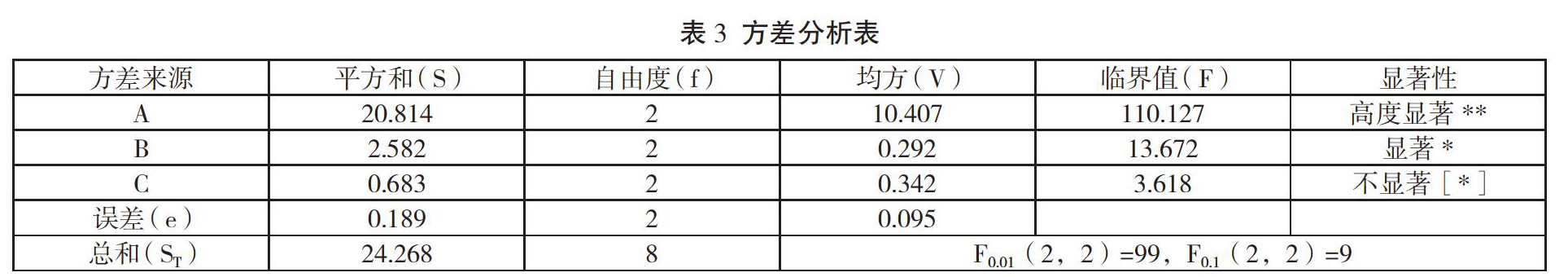

第五,从图1中可以看出,本次实验最优组合为A3B3C1,这个组合并不包含在实验设计中,更能说明实验的效果明显。对此实验结果继续验证,按该组合对应的参数制作试件,对该试件进行拉伸试验,测得其抗拉强度为27.372Mpa。高于实验设计表格中抗拉强度最大值26.752Mpa。说明A3B3C1为最优方案。工艺参数优化组合如表4。

参考文献:

[1] 王琛,蒋玉婷,陆雪亿.拼合蛋椅模型的设计与制作[J].艺术科技,2019(09):71.

[2] 瞿娟,郁舒兰.表情包的形态语义分析和认知[J].戏剧之家,2019(04):222-223.

[3] 蔺秀媛,闫小星,尹太玉.多功能卧具设计分析[J].艺术科技,2019(07).

[4] 第烨,靳文奎.基于老年人怀旧倾向的交互产品设计研究[J].戏剧之家,2019(14):141-143.

[5] 高玲玲,徐伟.缩短有限定制沙发平均生产周期的方法研究[J].家具,2019,41(2):13-17.

[6] 姚月姝,祁忆青,王丹.冬季室内有害挥发物释放特征及防治措施[J].家具,2018,39(2):11-14+23.

作者简介:王琛,男,南京林业大学家居与工业设计学院实验师,主要研究方向:工业设计工程。