核电厂放射性废液移动式处理装置工艺及布置优化

李虹羽 廖能斌 任力 张思锐 耿忠林

摘 要:本文主要介绍了一套以离子交换工艺处理为主工艺放射性废液移动式处理装置的工艺设计及不同的布置方式,分析了不同处理工艺及布置情况下设备处理废液的优缺点。以期为放射性废液移动式处理装置的工艺研究和布置优化提供参考和借鉴。

关键词:放射性废液;移动式;工艺设计;布置优化

根据国标《核电厂放射性液态流出物排放技术要求》(GB14587-2011)和《核动力厂环境辐射防护规定》(GB 6249-2011)要求,滨海核电厂排放的放射性废液,除H-3、C-14外的其他放射性核素的排放浓度上限值为1000Bq/L;而内陆核电排放的相应浓度上限值则为100Bq/L。因此核电厂设置了相应的放射性废液的净化处理系统,以解决废液的处理和达标排放问题。

在目前我国新建和在建核电厂中,移动式处理装置作为放射性废液固定式处理方式的补充,已经获得较为广泛的应用。移动式处理系统不仅可灵活解决核设施运行、退役、科研过程中产生的放射性废水处理问题,减少固定装置的重复建设,同时还可以用于核事故过程中的放射性废水的应急处理。

与固定式废液处理设备相类似,移动式处理装置需要根据待处理的放射性废液的物理和化学特性和处理指标要求,对其处理工艺流程进行设计。目前移动处理装置所采用的主要工艺组合可以分为三大类,分别以离子交换处理技术、蒸发处理工艺、膜处理工艺为主。相对于膜处理工艺和蒸发处理工艺,采用离子交换处理工艺为主的移动式处理装置具有工艺简单,操作灵活,安全性高,适应性强,能耗低效率高且系统设备便于车载集成等优点。核电站应用离子交换处理工艺的移动处理设备也相对较为广泛,其工艺流程如下图1所示:

1 设备工艺设计及布置优化

移动式处理装置需利用运输车辆实现运移,并整体设置于标准集装箱内,由于安装空间有限,不可避免带来维护检修空间小的问题。为了克服以上缺点,可针对设备工艺和整体布置进行一定程度的优化设计。

1.1 工艺方面

离子交换处理工艺组合主要包含过滤+离子交换,过滤主要为活性炭深床过滤,必要时可使用沸石填料。通过前端的过滤/吸附作用去除废液中大量杂质及颗粒物以及部分离子,净化前端来水水质,并部分提高后端离子交换容量。离子交换主要为阴、阳离子交换树脂,通过离子交换的作用去废液中的大部分放射性核素。放射性废液通过1级或多级活性炭柱、沸石柱,之后进入2~4级离子交换柱。根据需要处理的放射性废液的物理、化学参数及放射性活度浓度,结合处理效率等确定过滤柱、离子交换柱数量和选型特征。确保放射性废液通过多级过滤和离子交换后可以达到排放标准。

某滨海核电站的移动式处理装置要求通过“活性炭过滤+沸石过滤+H/OH型两级混床树脂离子交换”的处理工艺处理二回路放射性废水,处理速率达到4~6m3/h。并且根据辐射屏蔽要求,集装箱屏蔽后表面剂量率要求不超过2mSv/h,1m处表面剂量率不超过0.1mSv/h。

通过必要的设计计算,设计制作了一套冷试装置,利用模拟废液对原理样机试验台架的性能、移动式处理装置的工艺流程和介质对核素的去污能力进行试验验证。冷试装置工艺流程为移动式处理装置工艺流程的简化流程,冷试装置详细工艺流程如图2所示:

本套冷试装置按照交换床负荷比同比放大,即保持小设备与大设备的设备负荷SV(空间速度)值相等,即两者具有相同的接触时间,在维持大设备与小设备具有相同的几何形状,相同的高径比(H/D)的条件下,对装置进行几何缩小。根据计算,冷试装置的处理能力约为256L/h。在原水箱中配置模擬的废水试剂,进行冷试试验。经过试验,验证了该套设备工艺流程合理。并且通过实验得出,树脂对碘、铯、钴几种核素的去污能力较高,整套冷式装置的对模拟废液的综合去污性能较好。

1.2 整体布置

根据该移动式处理装置的性能指标要求,针对该套放射性移动式处理装置进行了工艺流程优化设计。该移动式处理装置布置于标准集装箱并固定于配套挂车上。集装箱内包含介质床、相应的管道阀门等工艺设备以及仪表,取样箱,照明,控制柜等配套设备。为保证净化效率和处理能力,通过计算介质床尺寸较大,但可确保待处理废液的流速和流量。为优先考虑在有限空间中介质床的合理布置,在综合考虑设备检修、操作的可达性、方便性、以及设备重心等因素,对工艺管道、阀门以及配套设备的布置进行优化设计,同时考虑提升自动化程度高和简化操作。运行时除取样和更换介质外,其余操作均实现远距离操作。

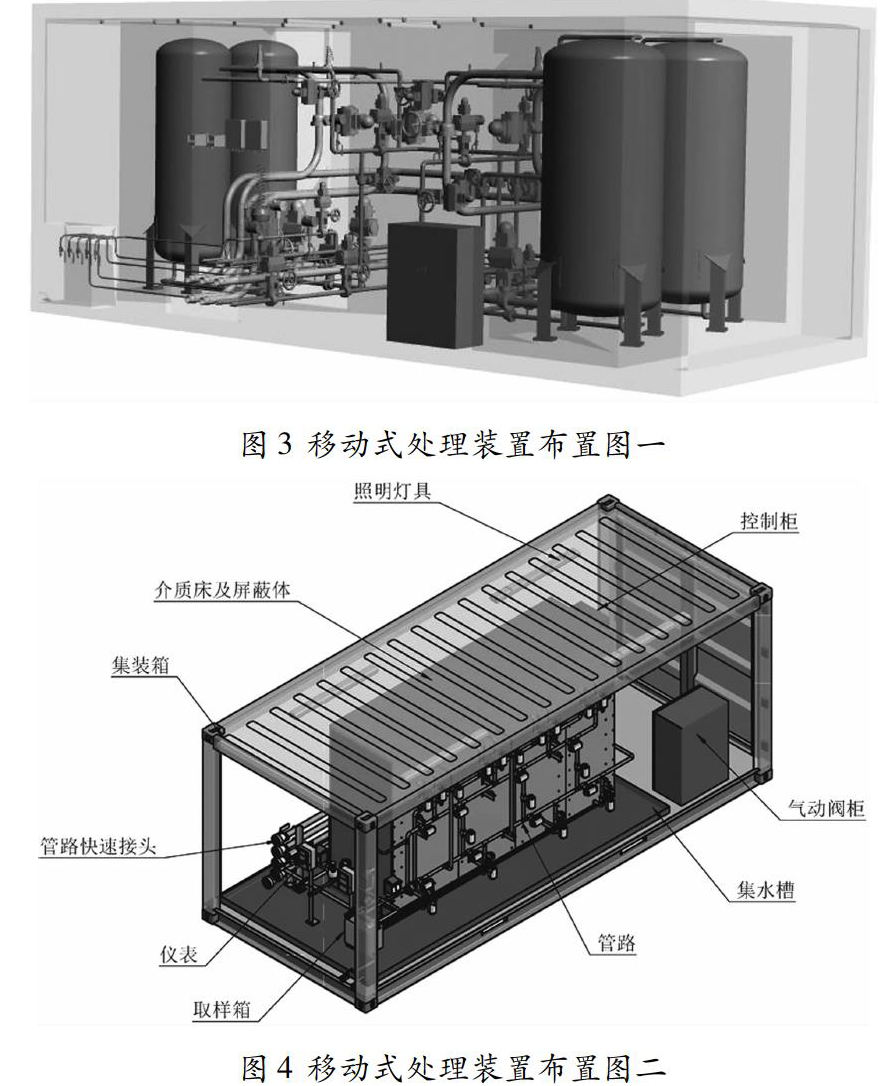

介质床体的布置可以按照集装箱两端布置或者中间一字型排列布置等两种方式。但两种不同的布置方式,都会影响到管道,阀门以及配套设备的布置,同时对屏蔽方案的设计带来影响。以下是两种不同布置方式的三维示意图:

以上两种布置放射都包含了放射性废液处理所需的介质床、管件、屏蔽设施、仪表以及电控设备、照明设备、取样设备和介质添加设备。在外部有水电气供给情况下,可以独立的完成对放射性废液的处理。两种布置方式各有优缺点。

1.2.1 介质床两端布置方式(如图3所示)

活性炭床、沸石床布置在集装箱尾端,两台树脂床靠车头布置,管道、仪表等布置在集装箱中部,并且集装箱中部留有检修空间。所有工艺接口都在集装箱一侧,方便运行操作。中部开两扇检修门,方便检修及日常维护。根据辐射屏蔽要求,辐射屏蔽设施分别设置在活性炭床/沸石床外部和两台树脂床外侧。集装箱内设备整体重心位置受四台介质床的分布位置影响较大。这种布置方式的优点是集装箱内部操作空间比较充足,方便日常检修,维护,缺点是设备内管道布置较为复杂,管线较长,弯头较多,介质进出时堵管的概率增加。

1.2.2 中间一字型排列布置方式(如图4所示)

从车尾到车头一字型分别布置活性炭床、沸石床、两台树脂交换床。四台介质床采取整体屏蔽的方式。介质管道和废液进、出管道等布置在屏蔽设施两侧,仪表基本靠集装箱尾端布置,所有工艺接口以及取样箱布置在集装箱尾端,方便运行操作。电仪控制柜主要布置在集装箱前端。管道与阀门执行器较多的一侧需在集装箱侧面开门。这种布置方式的优点是集装箱内的介质输送管线布置简单,弯头少,装卸介质时堵管概率低。不足之处是日常检修、维护时,集装箱内部操作空间比较狭小,必要时需要通过开集装箱侧面门进行检修操作。

需要注意的是集装箱侧面开门后对集装箱结构强度有一定影响,需要对集装箱进行结构加强等处理。

2 结语

根据评估,这两种布置方式都具有布置紧凑、功能完善的特点,同时又各有优缺点,可以根据需求进行选择。当床体的数量有变化时,工艺流程有变化时,可以根据具体的情况再进行优化和调整,使整个布置达到一个较为优化的状态,这样可以让设备操作、维护都更加方便。同时,冷试试验验证了整套设备工艺流程的合理性以及对废液中主要放射性核素的去污性能,为后期设备加工制造及热试提供了相应的参考条件和参数。

参考文献:

[1]方祥洪,耿忠林,马若霞,杨彬.移动式放射性废液处理工艺研究[J].科技咨询,2017.

[2]杨彬,马若霞,杨洋.移动式低放废水处理的实验研究[J].技术与市场,2019(08).

[3]杨学耕,陈旭敏,吴勇,周彦伟.一种车载移动式放射性废液处理装置[J].中国核科学技术进展报告(第五卷)——中国核学会2017年学术年会论文集第8册.2017.