基于工作研究的H公司D系列产品总装线改善

张秋晴 陈铭聪 夏丽莎

摘?要:为改善H公司D系列产品总装线以提高生产率,运用流程程序分析和人机作业分析展现生产运作现状,运用5W1H分析法进行提问分析,以ECRS四大原则针对问题提出改善方法。对改善前后进行对比,通过秒表时间研究方法制定标准时间,经过改善减少了45%的作业时间,有效提高了D系列总装线的生产效率,表明本文提出的改善方案有效可行。

关键词:工作研究;方法研究;作业测定

1 绪论

随着全球市场经济高速发展,制造业人力物力成本增加,激烈竞争下产品价格打压,企业利润空间所剩无几,面临前所未有的挑战[1-2]。工作研究是提高企业生产率的有效途径[3-4],使企业在不增加或少增加额外投入的情况下,充分利用现有的人员、资金与设备,通过统筹安排使其转化为直接生产力,达到低成本输入、高效益产出[5-6]。

H公司是一家专注于生产制冷压缩机的企业。压缩机生产过程以机器操作为主,部分精细零件装配过程仍需人工操作。方法研究对于装配过程流程或动作优化的应用效果显著[7-8],本文选取D系列产品的一条总装线,运用工作研究的方法,从程序分析、作业分析和时间研究,以流程程序图、线路图、人-机作业图、双手作业图和秒表时间研究统计分析操作数据,运用5W1H分析法进行设问,以ECRS四大原则提出相应改善方法,并对改善后的效果进行对比评估。

2 生产运作现状分析

2.1 流程程序分析

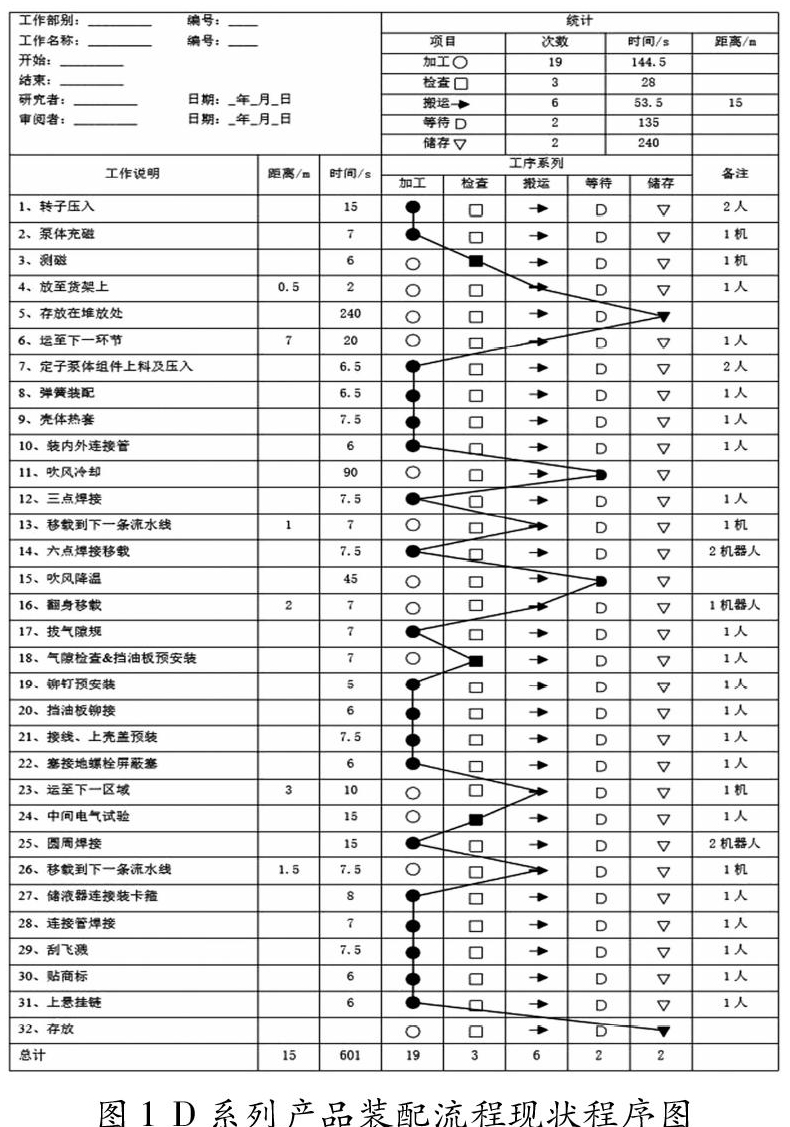

本文的研究对象是D系列压缩机半成品的装配过程,主要包括转子、定子、滑片弹簧、机壳、储液器等零部件的装配与加工。通过在车间实地考察测量并记录工序及其时间和距离,得到其整个装配过程的流程程序图如图1所示。

从图1可知,整个装配过程共32道工序,主要加工工序19道,总作业时间601s,搬运和等待的时间428.5s,占总时间的70.9%,说明工作时间没有被充分利用。1处储存和2处等待时间较长,大部分工序时间为6—8s,部分工序为10s以上,操作单元时间不均衡。

2.2 人机作业分析

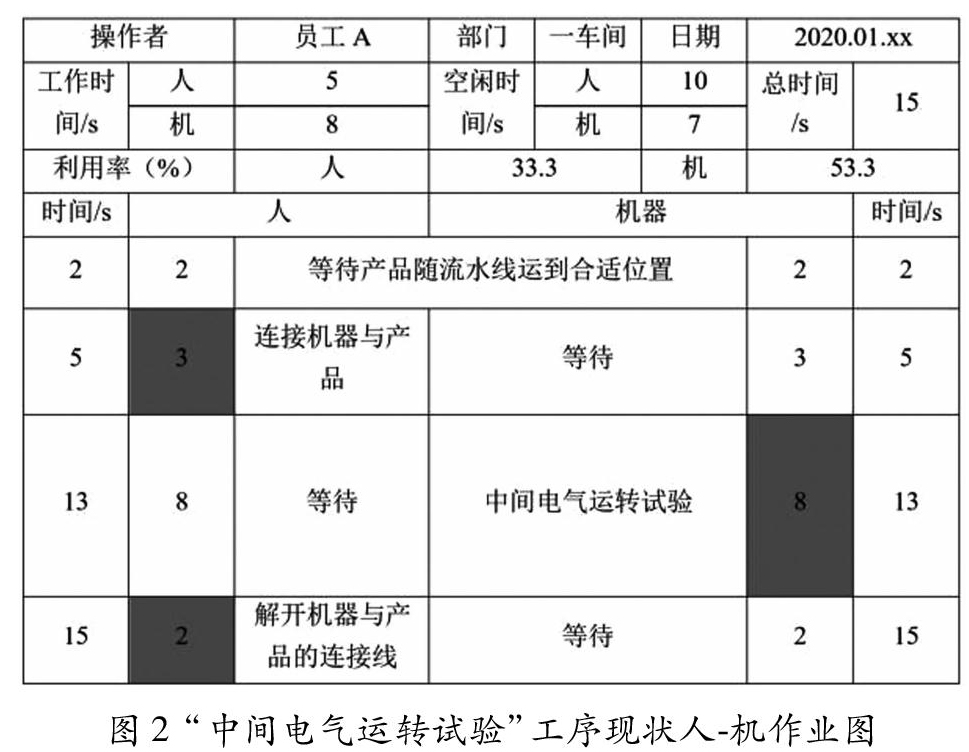

選取耗时较长、有改善空间的第24工序“中间电气运转试验”工序进行作业分析。

由图2可知,工人利用率为33.3%,操作者空闲时间较长,在等待的8s时间内,可以再操作一台机器。

2.3 问题分析

通过流程程序图,得到主要问题有:(1)充磁后的泵体会暂存在一边,当需要时再运输到下条流水线。暂存处积压很多产品,产生库存浪费。(2)壳体热套工序之后,需要对产品进行一段时间的吹风冷。冷却过程滞留很多产品,等待时间较长。(3)第17至22工序作业分配不合理。

3 改善方案与效果对比

3.1 流程程序分析

运用5W1H分析法对这3个问题进行提问分析,以ECRS四大原则对工序进行改善,得到改善后的流程程序如下图3所示。

经过改善,减少1处储存,合并2处等待与搬运工序,同时进行流程改动,缩减1个工序,改变操作顺序后进行合并,适当增加工人的工作量,使每个人的工作时间相近,保持工序平衡。

统计对比改善前后各个工序的数量、移动的距离和耗费的时间,得表1。

由表可知,改善后减少6个工序,虽然搬运距离增加55m,但操作时间减少286s,为改善前近一半。具体来看,虽对加工和检查工序改变不大,共只减少了1处加工,节约了几秒时间,但对搬运、等待和储存工序的改进明显,消除了中间240s的储存工序,把2处等待通过改变顺序与搬运工序进行合并,节约了36s时间。

3.2 人机作业分析

对“中间电气运转试验”工序,根据公式:可同时操作机器台数=(作业者操作时间+机器工作时间)/机器工作时间,得到该工序一个作业者可同时操作的机器台数N=(8+5)/5>2。故可增加一台同样的机器,在一台机器进行运转时,完成另一台机器运转前准备工作。图4为改善后人机作业图,表2为改善前后效果对比。

经过人—机作业分析改善,工人利用率达到62.5%,较改善前的33.3%有明显提高,充分利用空闲时间,提高工作效率,并达到工序平衡。

4 秒表时间研究

为评价方法研究改善后的效果,先划分操作单元,对每个操作单元预观测5次,采用d2值法确定合理的观测次数;用连续测时法记录整个装配过程的时间,得到各操作单元的操作时间;用三倍标准差法确定管制上下限,剔除异常值,得到各单元的实际操作时间;用平准化法确定了评定系数,计算得到各操作单元正常时间;采用工作抽样法随机观测,根据实际观测情况确定宽放率,计算得到整个装配过程每个操作单元的标准时间。表3为基于秒表时间研究制定的改善前后各操作单元标准时间。

比较改善前后的标准时间,发现去除与合并部分工序后,整个作业过程的时间从617.44s缩减至337.12s,减少幅度达到45%,改善效果显著。

5 总结

运用工作研究方法对H公司D系列产品总装线作改善,通过程序分析合并消除部分工序,通过作业分析调整个别工序的操作,使作业时间节约280.32s,有效缩短生产周期,使H公司的D系列产品总装线生产率提高近50%。说明此方法对企业降低生产成本、提高生产效率有效可行并值得推广。

参考文献:

[1]张春平,李仁旺.装配车间工业工程改善的实践——以S公司为例[J].成组技术与生产现代化,2015,32(04):33-37.

[2]柴克.工作研究在电梯限速器装配线中的应用[D].石家庄铁道大学,2017.

[3]吴洁琼,蒋建洪.基于工作研究的包装生产线优化研究[J].价值工程,2018,37(17):276-278.

[4]陆凯.工作研究在仪表板装配工序中的应用研究[D].北京交通大学,2018.

[5]于博达.现代工业工程在企业管理中的应用创新[J].中小企业管理与科技(中旬刊),2018(11):1-2.

[6]王红.工业工程(IE)对制造业工作效率的影响分析[J].科技经济市场,2018(10):92-93.

[7]张敬,王旭,魏旭光.基于方法研究的企业总装线流程优化研究[J].现代制造工程,2017(05):49-54.

[8]黄毅敏,齐二石,刘洪伟,李天博.面向中国制造业的工业工程应用与挑战[J].工业工程与管理,2015,20(05):157-165.

基金项目:上海理工大学教师教学发展研究项目(CFTD 192003)