一种优化海上平台油井控制系统的设计方案

孙文高

摘要:本文论述了中海油渤海油田的海上生产平台的主要控制方案设计和油井部分的控制策略,针对当前存在的问题从建造到后期改造方面展开论证,结合目前主流的控制厂商的控制方式,考虑油田生产期间的实际情况,提出自己的优化设计方案。对两种控制模式从安全生产、建造费用和实际施工等方面进行对比,对以后新建海上平台提出自己的参考方案。

关键词:模块化设计生产安全资产完整性节省费用

中海油渤海油田的控制系统绝大部分都是由三套系统组成:生产控制系统PCS(Process Control System);应急关断系统ESD(Emergency ShutDown System)和火气监控系统FGS(Fire& Gas System);其中PCS、ESD和FGS在控制层及以下相互独立,在管理层则共享人机界面和通讯网络。另外为保证系统连续稳定的运行,三套系统的电源模块、CPU模块、通讯模块和数据通讯网络采用1:1的冗余设计。整套控制系统在海上平台的建造已经整体考虑,且在以后的生产过程中总体框架就不在发生变化;但是在生产过程中发生变化最大的就是生产井部分;在边钻井边生产的模式越来越盛行的渤海油田,生产井随时都要随着油藏的变化而变化;而随着生产的进行,地下油藏的不断变化,生产井在生产过程中也不断发生变化,从油井变为注水井、新投入的生产井、需要更换电泵功率的油井,需要改为变频的油井等等,而生产井是整个海上平台最重要,也是最危险的部分,所以生产井的控制系统要随着不断的发生变化,而在建造新平台时并没有考虑这些因素,所以在生产过程中更改控制系统时存在很大的风险,更改控制系统的承包厂商也不是最初投产时的厂家人员,这也无形中增大了施工的风险,也严重影响了设备管理的资产完整性。

生产井的概述

1、工艺概述

渤海油田的生产井主要分为油井、注水井和水源井三种类型;油井是生产原油的井,主要采用变频器拖带电潜泵的采油方式;从油井采油树出来的工业油流经过每口油井生产管汇流入到公用的原油管汇,进而进入各个处理设备进行流体的处理。注水井是把生产中分离出的水和水源井的水注入到地层,而保护油井生产的地层能量。注水井是水经过注水泵增压后进入公用的注水管汇,然后分经各个单井的注水管汇计量后注入每个注水井。水源井是从地下抽取水的生产井,也是采用电潜泵ESP的抽取方式,在油田生产期间变化不大。

2、生产井的主要特点

油田投产初期:主要存在两种模式,一种是在油田生产开始时,已经完成所有生产井的钻完井;一种是先钻完几口井,油田就开始生产,在生产过程中根据井下压力的变化和油藏的调整边生产边钻完井。后一种方式越来越在更多的新建海上平台采用。

油田生产过程中:随着生产的逐步进行,生产井也需要根据具体油藏需要作出调整;部分油井要根据需要转为注水井,部分油井需要更换更大的电潜泵,部分油井要进行侧钻重新下泵。

整个生产井位于一个比较集中的井口区域,设备摆放非常集中,且每次测井和修井时部分电气和仪表设备需要拆除。

3、生产井的控制

油井的仪表控制:每口油井采油树上均安装了油压和套压的测量仪表;单井生产管汇安装了压力和温度测量仪表;每口油井对应一个井口控制盘的控制模块;每口油井对应一个变频器的控制系统;这些仪表都要经过中控系统的PCS和ESD来完成监控和关断保护。

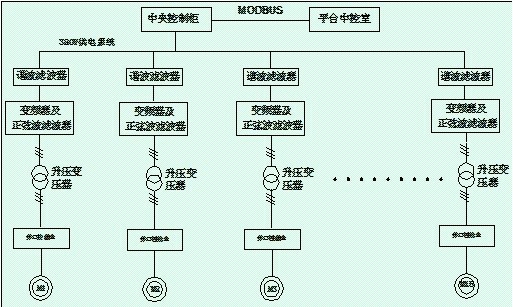

油井的电力系统:渤海油田绝大部分为电潜泵驱动采油方式。一台变频器对应控制一台潜油电机,通过现场总线将各电泵数据在中央控制柜中进行集中处理和显示;可实现变频软启动、调产运行、数据采集、历史数据查询、故障查询、状态监视等功能。下图是典型的系统原理图:

注水井的仪表控制:每口注水井单井管汇有压力测量和流量测量。

注水井的电力系统:注水井不用配置电力系统。

中控系统的生产井部分控制方案

中控PCS系统接收到现场的控制信息在人机界面作出操作提示或者报警;ESD系统接收到现场的关断信息作出表决来关断现场设备,二者在控制层是相互独立的。渤海油田的中控系统主要采用了Emerson、Honeywell和Yokogawa等几家的控制系统,而这几家的控制系统均能满足在线修改量程、报警值和人机界面等内容,且软件在线下装这些功能时风险不大,平台生产人员就可以完成。而如果修改底层的控制策略一般需要外委承包商来完成。

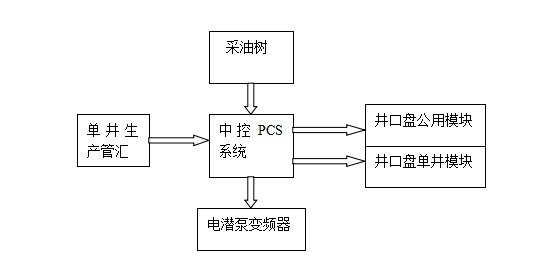

中控PCS系统要监控生产井的参数,井口控制盘的状态和变频器的各项运行参数,下图是各个系统之间的逻辑框图(module):

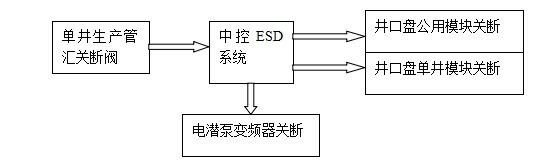

中控ESD系统要接收生产井的参数,关断井口控制盘的部分电磁阀和变频器运行,下图是各个系统之间的逻辑框图(module):

与生产井有关各个模块(module)的实际现状

海上仪表的安装,绝大部分都是电缆通过位于下层甲板的电缆桥架,通过在甲板上开专用的电缆孔穿墙而上连接到各个单体仪表,然后把电缆孔用专用密封剂密封。

单井生产/注水管汇集中安装在井口区域的一侧;电潜泵变频器统一放置在一个房间内;井口盘的所有部件集中安装在一个不锈钢柜体内;井口采油树也是集中分布。

很多与油井有关的作业都需要拆卸采油树,而辅装在采油树的仪表都要拆除,海上仪表安装都是铠装电缆通过电缆密封函安装,拆卸非常麻烦,且容易造成中控系统短路;

由于海上仪表电缆的特殊的布线方式,一旦生产井发生变化,以前的电缆很少移动位置重复使用,只能重复敷设电缆、安装,浪费了大量的人力物力,也在现场产生了大量的剩余电缆,埋下了安全隐患。

中控系统方面:如果出现生产井的变动,则需要把变频器厂商、ESD和PCS的服务厂商动员到海上平台来施工。由于油田出于生产阶段,很难满足对新增的部分进行调试要求。原来的废旧程序处于安全考虑也不敢删除,留下了大量的碎片。

优化控制系统方案的提出

通过对前面系统结构的分析和对实际安装现场的充分考察,针对当前存在的问题进行综合分析,结合海上平台常用的仪表选型和安装规范以及各大仪表厂商的新技术,在充分考虑油田生产安全的前提下,对现有的生产井控制部分的设计提出优化方案,使系统工作更加稳定,减少施工风险,降低施工费用。

1、采油树上安装的仪表优化

签于采油树经常需要拆卸或者更换的特性,且采油树安装的仪表在设计上不作为关断,只作为报警而接入PCS系统,且现场的安装位置相对集中,而各个大型仪表厂家的无线仪表越来越成熟,故采油树上安装的仪表在选型上采用无线仪表,在井口区域相对的两个位置安装无线接收器做到1:1冗余,保证稳定性。油井发生变化时,只需要把变送器重新安装到新采油树上即可,中控不需要系统组态,只需要更改人机界面即可。

2、单井生产/注水管汇、井口控制盘和变频器设计优化

单井生产/注水管汇都是安装在井口区集中的区域,在附近设计特殊接线箱,把所有管汇仪表都接入特殊接线箱的现场侧。

3、中控PCS和ESD的设计优化

中控系统在设计时要采用扩展设计。因中控系统在工程项目阶段均预留30%的容量为后期的改造设计,所以此优化在于工程项目阶段就把预留工作稍作深入。不但预留容量且把预留的一部分容量稍作深化,暨根据平台设计推算出最大油井数量和最大注水井数量,在工程项目阶段把中控系统按照此数量做好底层控制模块,完成柜内接线并接线到特殊现场接线箱的中控侧。

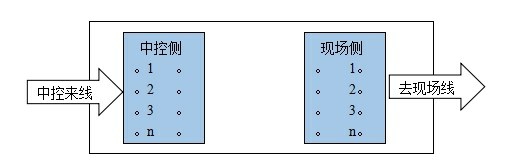

4、完成关键优化的特殊现场接线箱

本次提出的优化方案就是借鉴我们70年代的电话呼叫系统。70年代的电话转接呼叫系统根据客户提供的目标不同,而手动插拔选择插针来达到接入目标电话局的目的。我们的接线箱接线端子采用适合震动场合的插接类型,且提供在用端子和空置端子的1:1的设置。在中控侧和现场侧根据实际需要用专门的插接端子线去连接中控和现场仪表端子。如图:

优化控制系统方案的评价

安全评价:通过这样的设计方案,大大减少了井口区域的电缆数量,降低了生产井作业的风险,降低了因电缆损坏等原因造成的故障。通过增加特殊的接线箱设计,在工程项目完成后的生产阶段不用进行二次底层组态,大大降低了关断风险,也减少了中控系统组态碎片的产生,提高了生产的稳定性。由于系统组态调试原因造成了渤海油田多次的关断不下几十次。

经济评价:由于不需要二次组态,也就大大节省了费用。以单口油井为例,中控厂家组态费,现场电缆施工费和材料费,变频器厂家服务费,厂商人员动复员费等大约需要20万元。以蓬勃作业公司每年油井变化约15次为例,这样一年可节省300万费用。

通过这样的优化设计可以减少各个阶段的工作量,降低工作风险,节省了大量重复的施工费用。

参考文献:

[1]海上采油工程手册.《海上采油工程手册》编委会.北京:石油工业出版社,1983.[2]仪表工手册.乐嘉谦.北京:化学工业出版社,1998.[3]集散控制系统.刘翠玲黄建兵.北京大学出版社.2006.

[4]海上工程设计实用手册.中国海洋石油总公司翻译.北京:石油化工出版社,1992.

[5]GENERALINSTRUMENTATIONDESIGNREQUIREMENTS.Fluor Daniel, Inc.2003.

(作者单位:中海石油(中国)有限公司蓬勃作业公司)