赵紫龙++宋振宇

[摘要]通过对顺层钻孔打钻施工过程中瓦斯超限原因进行分析,积极采取有效的防范措施,消除瓦斯超限现象,确保矿井安全生产。

[关键词]瓦斯超限;顺层钻孔;防范;安全技术措施

[DOI]1013939/jcnkizgsc201718201

2013年10月2日国务院办公厅发布《关于进一步加强煤矿安全生产工作的意见》(国办发〔2013〕99号),其中第三条明确提出“深化煤矿瓦斯综合治理”。瓦斯事故仍是煤矿“第一杀手”,瓦斯不治,矿无宁日。想要治理好瓦斯,就必须对施工过程中瓦斯超限的原因进行分析并采取防范瓦斯超限的安全技术措施。

1浅析地点及概况

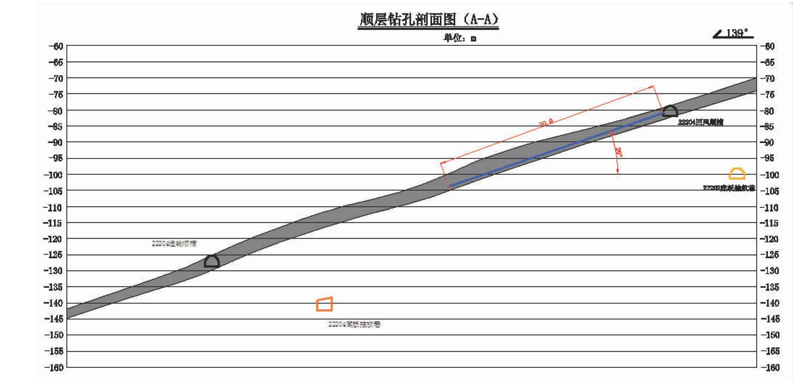

为降低22204综采工作面首个500m回采区域回采期间的瓦斯涌出量,在22204回风顺槽施工顺层抽放钻孔。本次施工钻孔S-3-1至S-4-34,共计67个孔,钻孔工程量4690m。为加强22204回风顺槽钻场瓦斯管理,防止钻场打钻期间瓦斯超限,根据《河南永锦能源有限公司防治瓦斯超限管理办法》有关规定,针对22204回风顺槽钻场,分析施工顺层钻孔瓦斯超限的原因,采取防范瓦斯超限安全技术措施。22204回风顺槽沿二1煤层顶板掘进,煤层走向NE40°~50°,倾向130°~140°,煤层倾角15°~25°,平均20°,煤层厚度为02m~86m,平均厚度为44m。采用36U型钢可缩性支架支护,断面形状为斜腿半圆拱形,断面规格:净宽43m,净高32m,棚距08m,S净=124m2,S掘=136m2,顶、帮部均采用钢筋网、塑编网封闭。

2钻孔布置

本次设计钻孔S-3-1至S-4-34,共计67个孔,钻孔工程量4690m,钻孔布置在22204回风顺槽下帮,单排孔,孔间距3m,距顶板22m。

3施工要求及技术参数

(1)钻具配备:22204回风顺槽钻场配备煤矿用全液压坑道钻机ZDY-4000S,Ф94mm、Ф133mm金刚石复合片钻头,Ф73mm三棱钻杆。

(2)钻孔实际开孔位置与设计水平间距、高度误差不超过03m,与巷道中心线夹角偏差不得超过1°,倾角偏差不得超过1°。

(3)参数校正:待确认夹角、倾角、开孔位置等施工参数符合设计要求后方可开钻,开孔钻进2m时校正施工参数,之后每钻进20m校正一次施工参数。

(4)要采取“缓慢升压,进退结合”的打钻工艺。选择较低的初始钻进压力,缓慢升压,直至稳定的钻进速度,保持钻机运行的稳定性。

(5)排粉方式:顺层钻孔风力排粉。

(6)如果打钻期间提前见煤层顶、底板或其他各种原因导致钻孔没有打够设计深度需重新补孔,要按以下标准进行补孔。在原设计孔位置向上或向下平移05m进行补打;如果没有成功,在原设计孔位置向左或向右平移05m进行补打。需调整倾角时,按以下原则在原倾角基础上进行调整,具体如下:

①钻孔施工0~20m见顶板岩角度向下调3°,0~20m见底板岩角度向上调3°;

②钻孔施工20~40m見顶板岩角度向下调2°,20~40m见底板岩角度向上调2°;

③钻孔施工40~60m见顶板岩角度向下调1°,40~60m见底板岩角度向上调1°;

④补孔不得超过2个,如果2个补孔都不成功,上报通防科和生产技术科,进一步采取措施探明此地区的地质构造。

(7)封孔方式:方式1:使用“两堵一注”囊袋式带压封孔工艺,封孔材料为囊袋、注浆封孔料、Ф50mm封孔管,使用QBZ152便携式注浆泵注浆。

方式2:使用“两堵一注”带压封孔工艺,封孔材料为矿用合成树脂、水泥浆、Ф50mm封孔管、注浆管,使用QBZ152便携式注浆泵注浆。

(8)联网抽放:措施钻孔施工完成后都要进行联网抽放,钻孔的连接管不能高于钻孔孔口,连接管要平顺且吊挂整齐,以防连接管积水影响抽放。

4防喷系统

(1)钻场防喷系统由瓦斯收集器、孔口防尘(喷)罩、水封式防尘(喷)箱、Ф225mm负压抽放管路、瓦斯收集壶以及钻尾卸压装置组成。

(2)在抽采钻孔施工期间,孔口必须安装防尘(喷)罩,钻尾必须安装风水联动装置和瓦斯收集壶,甲烷传感器上风侧2m范围内安装瓦斯收集器。

(3)防尘(喷)罩通过与水封式防尘(喷)箱连接后接入Ф225mm负压抽放管路,为保证防尘(喷)罩的使用效果,孔口到水封式防尘(喷)箱再到Ф225mm负压抽放管路的连接距离不得超过5m,并且连接管应采用直径不小于100mm的钢丝软胶管,三联动装置的抽放管直径不应小于50mm。

(4)防尘(喷)罩与孔壁必须封闭严密,套管长度不小于05m,防尘(喷)罩与钻杆之间必须用皮垫封闭。防尘(喷)罩上预留的Ф100mm负压抽放口必须通过钢丝软胶管与防喷支管路连接,并保证管路对接处抱箍的紧固性。

(5)抽放管路内严禁出现积水积渣现象,必须定期排查,除水除渣。

5瓦斯超限原因分析

(1)巷道内风量不足时,易造成瓦斯超限。

(2)钻孔施工期间,“三防”装置气密性不完好、防喷罩及负压除尘装置未规范使用的情况下,孔内大量瓦斯会随风排粉涌出至钻场的情况下,从而造成瓦斯超限。

(3)打钻误操作情况下,易造成瓦斯超限。

(4)部分抽放支管路在外力和内压的作用下出现联网管路破裂、损坏、钻场防喷负压不足10KPa等情况,造成抽放支管内高浓度瓦斯外溢。

(5)传感器吊挂不规范、受撞击、脱落或人为误操作等易引起瓦斯超限。

6防止瓦斯超限的安全技术措施

(1)防止风量不足安全技术措施

①作业期间应确保22204回风顺槽巷道通风系统畅通,避免因巷道内风量不足造成瓦斯超限。

②打钻期间产生的煤粉要及时清理,堆放不得超过巷道断面的1/3。

③若风压小、巷道内无风或风量不足时,应立即停止打钻,并组织施工人员按照避灾路线进行撤离。

(2)防喷孔安全技术措施

①钻场必须规范安装孔口“三防装置”、瓦斯收集器和钻尾风、水、抽三联动装置,孔口抽放负压不得低于10KPa,各管路对接处必须用抱箍或螺栓上紧,经通防科验收合格后,方可允许打钻作业。

②风、水、抽三联动装置供风、供水阀门的进风、进水侧必须安装风压表和水压表,连接时确保压力表可以正常显示风压、水压值。

③防喷罩上的抽放连接管采用直径不小于4吋钢丝软胶管连接,三联动装置及其他连接用钢丝软胶管直径不得小于50mm。

④防喷罩与孔壁必须封闭严密,防喷套管长度1m,防喷罩与钻杆之间必须用皮垫封闭。岩孔施工时,防喷罩的排粉口和负压抽放口必须同时与抽采管路连接,并保证负压抽放阀门正常开启。

⑤瓦斯异常时(CH4≥05%),要立即停止向前钻进,孔口防喷和钻尾抽放阀门必须处于开启状态,抽放时间不得低于5分钟,待瓦斯浓度降至04%以下,方可重新开钻;瓦斯无异常时,若需停钻,应先将钻杆提出2m,停钻期间孔口防喷装置负压抽放阀门必须开启状态,重新开钻前应先用便携式甲烷报警仪测定孔口和钻尾瓦斯浓度低于04%时,方能开钻。

⑥拔杆时,防喷罩负压抽放必须开启,钻尾回风侧必须用便携式甲烷报警仪检测瓦斯浓度,出现瓦斯异常时,应立即停止拔杆作业,接上风便,进行负压抽放,待瓦斯浓度低于04%后方可继续作业。

(3)防止误操作安全技术措施

①打钻期间,如遇排渣不畅、地质构造异常,钻手必须做到“低压慢速、边进边退、掏空前进”,严禁强拔硬进。

②拔杆验收、联网抽放期间必须利用4吋钢丝软胶管吊挂于孔口下风侧上方作为辅助防喷装置使用。

③打钻时,若遇钻孔内瓦斯急剧喷出,钻孔施工人员必须立即停止向前钻进,开关打至零位后,打钻工要听从班(组)长指挥,依照瓦斯、火、爆灾避灾路线进行撤离,并及时向调度室、通防科和通风调度汇报。待瓦斯浓度下降到04%以下,且不再有喷孔现象时,方可重新开钻。

(4)防止钻孔及联网管路漏气安全技术措施

①钻孔施工完毕后,及时进行联抽,以防止孔内瓦斯涌出。

②施工人员联网完毕后,孔口缝隙必须用黄泥抹实,保证无漏气现象。

③钻场人员每天8点班必须协同抽放组人员对该巷道抽放系统进行一次全面检查,保证抽放管路正常运行。

④检查人员要对抽放管路及抽放钻孔封孔情况进行检查,检查内容包括封孔、联网及管路吊挂、接头处密封状况,并将抽放管路、钻孔自动监测装置完好情况及放水情况做好记录。

⑤对抽放管路积水积渣情况及时处理,除渣箱、放水器要定期维护。

⑥检查人员要对抽放管路、钻孔周围环境进行检查,检查内容包括顶、帮、底板情况,严禁管路与导电体、电缆、电器等接触,管路上严禁堆积物料。

⑦检查人员要对抽放管路附近的作业人员进行监督,发现有撞击、挤压、损坏抽放设施的行为,要予以制止,并责令其现场整改,并将现场情况向值班室和通风调度汇报。

⑧抽放队测流人员在测定管路瓦斯参数的同时,也必须对抽放管路进行检查,发现漏气或管路裂、破口等情况立即汇报至抽放队,由值班队长安排立即处理。

(5)防止传感器吊挂不规范、受撞击、脱落或人为误操作引起瓦斯超限安全技术措施

①甲烷传感器严格按照规定位置吊挂。

②挪移甲烷传感器必须向通风调度汇报,经同意后必须在瓦检员或安检员监督下,由当班班组长挪移甲烷传感器,挪移前应利用便携式甲烷报警仪沿行走路线进行检测,且必须做到轻拿轻放,杜绝撞击、拖拽传感器。

③严禁在有煤泥堆积释放瓦斯较高处吊挂传感器引起甲烷传感器报警。

(6)其他

①監测打钻地点的通风情况,遇有问题必须在开钻前处理完毕,以确保通风系统稳定可靠。

②开钻前提前安装好专用防喷、抽采管路,保证畅通无漏气现象。

③作业期间,电工要加强电气设备的检查,保证设备完好无失爆。

④打钻期间除尘(防喷)箱必须及时放水,以确保抽放管路无积水。

⑤操作钻机时,所有施工人员不得站在孔口正前方;安装钻杆时不得正对钻杆,防止瓦斯喷孔伤人。

⑥打钻期间,严禁使用铁器敲击钻机和钻杆;润滑油、棉纱、布头和纸等易燃物品必须集中管理;严防明火隐患。

⑦放水工加强巡查抽放管路,及时处理管路漏气和积水,保证“三防装置”等能正常使用。

⑧打钻期间任何人不得关闭抽放主管路和支管路抽放阀门进行除水或除渣作业。

7瓦斯监测监控及检查专项要求

(1)打钻施工前,由通防科监控组安装甲烷、一氧化碳传感器。打钻期间,作业人员必须于施工钻孔的回风侧10~20m范围内悬挂甲烷、一氧化碳传感器,按照距顶板不大于300mm,距帮不小于200mm吊挂。若发现瓦斯异常,必须立即停止钻进。

(2)跟班队长跟班期间必须用便携式甲烷报警仪与钻场的甲烷传感器一班三对照,发现数据相差大于02%时,立即报告通风调度和通防科(监控)进行处理。

(3)钻机司机必须携带便携式甲烷报警仪、便携式一氧化碳报警仪,打钻前将瓦斯报警仪悬挂至钻孔施工地点的回风侧3m范围内,吊挂位置应高于孔口。

(4)作业人员进入工作区域后,应首先检查施工地点的瓦斯浓度,必须确保瓦斯浓度<04%时,方可进行下一步工作。

(5)瓦检员不定时对打钻地点的瓦斯进行检查,要求每班至少检查一次,并规范填写至瓦斯检查牌板。

(6)甲烷传感器的挪移必须由钻场班组长汇报通风调度后进行,其他人不得私自移动传感器,在挪移传感器时必须轻拿轻放,严禁碰撞传感器或强拽传感器电缆,以避免传感器误报警,挪移后必须依照规定进行规范吊挂,并向通风调度汇报挪移后的情况。

(8)当地面监控人员发现22204回风顺槽钻场瓦斯超限时,要立即汇报调度室,由调度值班人员通知井下瓦斯超限地点和回风流中受瓦斯威胁区域的人员撤离至新鲜风流中,随后依照指示撤离至地面。

8瓦斯超限应急措施

(1)一旦发生瓦斯超限事故,现场负责人(跟班队长或班组长)应立即组织现场所有人员迅速撤至安全地点,到达安全地点后及时向调度室汇报,说明事故发生的地点、时间及打钻详细情况,然后依照指示进行撤离。

(2)由于打钻喷孔造成的瓦斯超限事故,升井之后打钻工、瓦检员、安监员和防突员必须如实向通防科详细汇报情况。

(3)发生过喷孔等动力现象,或瓦斯异常的地点,通风队必须做好通风工作,并根据现场情况对风量进行调节。

9避灾

若22204回风顺槽钻场发生水灾、火灾,瓦斯、煤尘爆炸灾害时,施工人员应立即按避灾路线进行撤离。

参考文献:

[1]谷小敏,杨勇高瓦斯矿井瓦斯零超限管理实践[J].现代矿业,2016(4):64-67

[2]宋振宇浅析高瓦斯矿井瓦斯零超限管理对策[J].中国市场,2017(5)

[作者简介]赵紫龙(1988—),男,河南禹州人,助理工程师,抽放队技术员,毕业于河南理工大学。研究方向:煤炭技术管理;宋振宇(1990—),男,河南永城人,助理工程师,抽放队技术员,毕业于河南工程技术学校。研究方向:煤炭技术管理。

- 施工企业项目部党建工作现状分析及对策

- 我国钛合金企业文化建设

- 浅谈工程质量创优

- 浅谈小微物流企业人力资源管理创新

- 浅谈在地方供电企业中如何践行党的群众路线

- 中小企业管理咨询合作模式初探

- 中小企业资金管理与风险控制

- 控制环境在COSO内部控制新框架下的解释

- 浅谈义乌中小货代企业的现状及对策

- 谈如何做好企业的环保管理

- 构建“五型”模式,推进企业创新驱动发展战略

- 企业文化在企业人力资源管理中的构建研究

- 高校多媒体教室存在的问题和对策

- 试论土建类高职院校实训课程外聘教师管理机制

- 钟表职业培训包的实验性培训及管理制度的研究

- 《外贸英语》应用行动导向教学法应注意的问题

- 高职软件技术专业教学资源库建设研究

- 高职生不良消费行为的现状、成因及对策分析

- 关于增强高职高专思政课教学实效性的思考

- 高职学生定岗实习心理健康问题研究

- 论如何加强大学生的自我保护意识

- 应用型本科ERP课程改革初探

- 地方高校图书馆特色馆藏建设

- 浅谈普通本科院校专升本会计专业教学研究

- 基于学生社团的高职院校学生创新创业能力培养研究

- indirect overhead

- indirectparticipation

- indirect participation

- indirect result

- indirectsale

- indirect sale

- indirect speech

- indirect tax

- indirecttax

- indirect taxation

- in disarray

- indiscipline's

- indiscreet

- indiscreetly

- indiscreetness

- indiscreetnesses

- agonised

- agonises

- agonising

- agonisingly

- agonize

- agonized

- agonizedly

- agonizer

- agonizers

- r2022090420001516

- r2022090420001517

- r2022090420001518

- r2022090420001520

- r2022090420001521

- r2022090420001523

- r2022090420001524

- r2022090420001526

- r2022090420001527

- r2022090420001528

- r2022090420001530

- r2022090420001531

- r2022090420001532

- r2022090420001533

- r2022090420001535

- r2022090420001536

- r2022090420001537

- r2022090420001538

- r2022090420001539

- r2022090420001541

- r2022090420001542

- r2022090420001543

- r2022090420001544

- r2022090420001545

- r2022090420001546