摘 要:目前柴油机缸盖冷却水腔壁面沸腾传热现象越来越受到重视,本文选用同一工况对典型单相液沸腾传热模型Chen模型重新标定,对标定的模型进行了计算精度对比,计算分析了沸腾传热影响因素及其影响规律,应用大容器淬火沸腾试验数据进行了模型验证,证明了模型的适用性。

关键词:柴油机冷却系统;沸腾传热模型;Chen模型。

基金项目:湖北省教育厅人文社科重点项目(16Q106)

随着技术的发展,现代柴油机融合了电子技术、信息技术、自动控制技术和智能制造等诸多高新技术,已成为融合多学科、多领域的高新技术产品。

1 柴油机管路建模技术背景

近年來,高强化柴油机的功率密度进一步提高,热负荷不断增大,冷却水腔中开始出现沸腾传热现象,对冷却系统的影响重大。柴油机冷却系统的独立控制必须建立在大量理论计算和试验研究基础上,主要分为试验测量与仿真计算。对冷却系统参数的测量可准确得出系统局部流动参数,但无法获得实际工作时整体流动与传热状态;基于零部件局部温度测点的测量可准确得出实际运行时的固体温度参数,但无法获得全局温度场结果,且试验测量也受测点加工空间及加工水平的限制,周期较长,耗费大量的人力物力,改变柴油机局部结构。计算机仿真技术的发展及CFD软件的开发,使在试验测量基础上的仿真计算是未来柴油机传热及冷却系统研究的重要方向[1]。因此,本文深入研究柴油机管路建模技术中的沸腾传热建模,取得了一定进展,为柴油机冷却系统的优化控制奠定了基础。

2 沸腾传热模型发展现状

沸腾传热模型是建立在简单管道试验基础上,经过量纲分析和数据拟合形成关联式,根据不同应用对象,修正模型系数和指数,可分为线性叠加模型、渐进模型和分区模型。

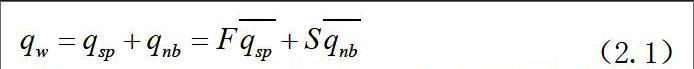

线性叠加模型将沸腾传热总传热量视为纯对流传热和核沸腾传热量的线性叠加:

其中, 为纯对流传热量, 为纯核沸腾传热量, 为核态沸腾对对流传热的强化因子, 为对流传热对核沸腾传热的抑制因子。

渐进模型是在线性叠加模型基础上形成的非线性叠加法,它定义壁面总的传热量为单相对流传热量 与核态沸腾传热量的非线性叠加:

其中,指数m反映不同传热部分在总传热量中所占的比重。

以上两种模型主要区别在于计算关联式的标定,而不同分区模型的区别在于所选用分区方法的不同及分区之后,在不同温度区间不同计算关联式的选择[2]。

3 简单管道单相流沸腾传热研究

目前,简单管道的单相流沸腾传热模型均建立在试验基础上,有多种模型,本文只选择Chen模型进行标定和计算。

3.1 Chen模型简介

J.C.Chen基于大量试验数据,认为沸腾传热总传热量等于泡核沸腾与单相液对流传热的简单线性叠加,利用对容积沸腾传热系数和单相对流传热系数进行修正,得出泡核流动沸腾的综合热流密度为:

式中, 为壁面总的传热量, 、 、 分别为壁面温度、主流体冷却液温度和壁面层冷却液局部的饱和温度, 、 分别为单相对流传热系数和流动沸腾传热系数。

3.2 Chen模型的标定和计算

柴油机冷却系统工况的常用范围为:出口压力0.1MPa-0.25MPa,主流流体温度范围为60℃-95℃,流速范围为0.34m/s-6m/s。本文选用此范围内的流动工况作为仿真工况,在简单矩形管道内的沸腾试验数据对Chen模型进行标定。左边为冷却水入口,右边为冷却水出口,管道水平放置,管道截面尺寸为26mm 14mm,加热面大小为14mm false90mm,加热块选用纯铜材料,在铜块底部采用高频电磁感应进行加热,管道除了与铜块接触的表面外,其它表面进行了绝热处理,对其进行六面体网格划分[4][5]。

3.3 变物性参数处理

为了模型计算准确,将对沸腾传热量计算影响较大的物性参数一定工况范围内多次拟合,将模型计算过程中的物性参数作变物性处理,具体如下。

3.4 Chen模型的标定

本文采用入口流速0.6m/s,出口压力0.8bar,入口水温80℃时的不同壁面加热热流密度的试验数据对Chen模型的系数和指数进行了重新标定,最终的标定结果为:

用标定前后的模型分别计算入口流速0.4m/s,出口压力0.6bar,入口水温80℃,不同壁面加热热流密度时的工况,Chen模型的程序计算流程图如图3.4。将标定前后此工况下的仿真结果与试验结果对比,分别如表3.3和表3.4所示。

上表可知,标定前Chen模型的计算结果与试验结果对比,壁面温度的平均误差为6.236%,壁面传热系数平均误差为5.652%,而标定后的Chen模型计算结果与试验结果对比,壁面温度的平均误差为2.8006%,壁面传热系数的平均误差为4.542%,表明重新标定后,Chen模型的计算精度有了显著提高。

4 结束语

本文采用简单管道强制对流过冷沸腾传热的试验数据,选用同一工况对CHEN模型的沸腾传热模型重新标定,并对比了标定前后模型计算精度。结果表明:分区模型由于采用了关于壁面温度的分段拟合方法,在宽广的温度范围内均具有较高计算精度,研究形成了柴油机实际工况下完整的流动换热计算模型,为柴油机冷却系统的优化控制奠定了基础。

虽然对影响沸腾传热的三个因素进行了分析,但沸腾传热是一个非常复杂的课题,影响因素非常多,后期可以探索加工工艺、表面粗糙度、不同冷却介质等对沸腾传热的影响规律,以建立更加完整和精确的沸腾传热模型。

参考文献

[1]李智.天然气发动机气缸盖热负荷及冷却水腔内沸腾传热研究[D].武汉:华中科技大学,2012.

[2]Helfried Steiner,Alexander Kobor,Ludwig Gebhard.A Wall Heat Transfer Model for Subcooled Boiling Flow[J]. International Journal of Heat and Mass Transfer,2005(48).

[3]Ramstorfer F, Stiner H,Brenn G.Subcooled Boiling Flow Heat Transfer from Plain and Enbanced Surface in Automotive Applications[J].Heat transfer,2008(130): 011-501.

[4]朱东祥.内燃机缸盖冷却通道沸腾换热实验研究[D].武汉:华中科技大学,2013.

[5]刘永丰,王龙飞,杨震寰,等.矩形通道内过冷流动沸腾传热特性试验研究[J].内燃机工程,2014,23(1): 10-15.

作者简介

高震(1996-),男,汉,山西大同人,湖北工业大学理学院,研究方向:计算机应用技术。

- 浅析广播节目版权开发面临的困局与对策

- 媒体融合背景下广播广告的新路径

- 广播微音频:小制作大传播

- 重新发现新闻

- 回归与突破新生态下广播创新的路径与方向张政法

- 论广播在媒体融合实践中需要注意的三类管理问题

- 场景重构与用户延伸

- “听阅读”

- 创新广播生产体制机制推动广播融合转型发展

- “钟晓工作室”的模式创新、探索与思考

- 论融媒体背景下广播工作室运行机制的创新

- 江苏广播划小“责任田”推新机制

- 团队化释放的无限可能

- 主持人工作室运营模式研究

- “主持人工作室”未来广播制播分离的实践路径

- 工作室模式,广播转型升级的突破口

- 一年一度的世界移动通信大会 在巴塞罗那落幕

- 山西新增45家广电节目制作机构

- 全国交通广播年会 22个频率广告收入过亿

- 甘肃广电携手读者出版集团 与兰州银行战略合作

- 丁酉年黄帝故里拜祖大典 全球华语电台国际大联播

- 中国国际广播电台“ China ”系列 多语种移动客户端上线

- 北京:启动媒体融合发展重点实验室项目申报

- 央广携手百度达成战略合作 布局视讯产业新领域

- 国家新闻出版广电总局认定第二批 学术期刊 《中国广播》杂志等入选

- pangrammatist

- pangs

- panhandle

- panhandler

- panharmonicon

- pan-human

- panhypopituitarism

- panic

- panical

- panically

- panic attack

- panicked

- panickier

- panickiest

- panicking

- panicky

- panics

- panic stricken

- panic-stricken

- panic²

- panic¹

- panidiomorphic

- pan-ionian

- panlectal

- pan-like

- 斑鸠向鹁鸪——一窝向一窝

- 斑鸠嫌树斑鸠起,树嫌斑鸠也是斑鸠起

- 斑鸠嫌树斑鸠起,树嫌斑鸠亦是斑鸠起

- 斑麻色

- 斑龙

- 斒

- 斒斓

- 斓

- 斓斑

- 斓斑舌

- 斕

- 斖斖不倦

- 斖斖而谈

- 斗

- 斗一南而天下春

- 斗上

- 斗上官

- 斗下

- 斗下官

- 斗丽

- 斗丽争妍

- 斗乱

- 斗争

- 斗争中的磨练和考验

- 斗争十分艰苦,超出寻常