摘 要:当前,我国许多汽车制造商都逐渐开始投入大量资金进行全铝车身的研发,一些国内知名企业,如金龙、宇通等已经成功开发出全铝材质的客车车身。在消防车领域,铝合金材料大多应用于车厢上装部位,真正在驾驶室应用的几乎没有。本文在已开发的消防车驾驶室的基础上,针对全铝消防车驾驶室的结构优化设计进行了分析和研究。

关键词:全铝消防车;驾驶室;结构优化;设计

现阶段,汽车车身重量的降低已经成为节约资源和减少能耗的重要途径之一。事实证明,采用铝制材料和优化车身断面设计是降低车身重量的两类比较可行的方法,现阶段,我国在消防车总体设计中越来越重视对铝制材料的应用,但是有关全铝消防车驾驶室设计的研究还比较少,希望本文的研究成果能给驾驶室全铝车身产品的开发提供一些有益的启发。

1 铝制型材性能的分析

(一)铝制型材力学性能的分析

要采用全铝型材来构建框架式驾驶室,使设计满足轻量化的要求,就必须对铝制型材的力学性能进行全面了解,包括铝制型材的变形特性、截面特性等,在铝制型材变形特性的研究方面,要更明确地了解畸变量和型材弯曲半径的联系,需构建有限元分析模型对型材弯曲的整个过程进行详细分析。在铝制型材截面特性的研究方面,为了方便各参数的计算,应建立相应的计算程序,通过对一些典型型材相关参数的计算,发现在截面对称的情况下,铝制型材的惯性一直保持在零的状态不变,但在截面尺寸逐渐变大的情况下,其惯性矩等各参数都呈现出逐渐上升的趋势。

(二)铝制型材的主要性质及功能

通过本论文的写作,笔者是想在保持原有材料性质和结构不变的基础上,合理利用铝制材料取代钢制材料,从而达到减轻车身自重的目的。因此,要使铝制车身整体设计具备合理性和可行性,就必须进一步研究铝制型材的性质及功能。在研究过程中,主要涉及节电强度和节点刚度的分析,为了研究节点的刚度和强度,构建与之相对应的标准模型,然后进行相关力学的分析,要判断铝制型材在不同结构条件下的力学特点,应采用节点形式不一样的型材作为分析对象,通过研究发现,在伸出端点节点位置的强度,槽型截面明显比矩形截面小;当焊接缝的情况基本相同时,不同类型的截面的刚度存在较大差异,闭合型截面的刚度比开口型的高出许多,因此可以总结出,对刚度影响较大的因素是型材的截面。

2 全铝消防车驾驶室的结构优化设计

(一)全铝驾驶室结构设计

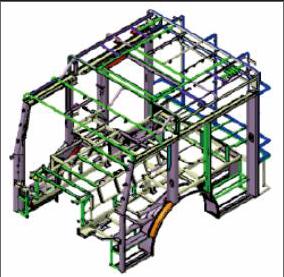

在运用铝合金材料对消防车驾驶室结构进行设计时,应采用先进技术,进一步提高结构的科学性,将铝制材料合理应用于各部位,从而最大限度减轻消防车的自重,第一步应对白车身的整体架构进行设计,再将铝制型材截面大小进行适当调整和改进。当前,国内相关领域的学者在如何减轻汽车重量方面的研究已经取得了不少成就,根据传统消防车的整体结构与优化设计方案,设计出的利用铝合金材料制造的消防车车身总体结构如图所示:

(二)全铝驾驶室结构的优化

1、地板框架设计的优化

底板框架的设计质量将对整个消防车车身的设计质量产生直接影响。其中,地板纵梁的设计是否符合标准与驾驶室前碰法规试验具有十分密切的联系,考虑到地板纵梁在驾驶室举升过程中受到的外力较大,因此,最好采用尺寸为90×40×5的铝合金材料作为地板纵梁,为了确保材料的性能、刚度等符合设计标准,应重点加强液压举升机构固定点和前后悬置。严格按照地板距离地面的高低,确定地板的具体位置。按照上车踏板条件确定踏板的跨度和高度,并按照总设计图对消防车发动机舱的要求,进一步提高其位置的科学性及结构的合理性。为确保地板总成的扭转刚度符合设计标准。应至少设置3根横梁在左右地板的纵梁之间。

2、前围框架设计的优化

前围框架总成主要包括左右前围内板总成、前框上部框架总成、前围主框架总成等部分,为达到驾驶室前碰法规试验的要求,应选取60×50×3截面的铝型材,地板纵梁和左右前围纵梁应采用封闭式的焊接形式,确保前围风窗下部横梁的具体位置能满足下视野的要求,前围内板总成必须设置在前围纵梁的两边,应采用2mm厚的铝板作为前围内板,其主要用途是固定相关配件。针对一些设计强度非常高的固定位置来说,可采取设置加强板的方式进一步提高其强度。在前围上部框架的设置过程中,应注意为空调前暖风箱体提供固定位置。

3、侧围框架设计的优化

侧围框架总成包括侧围上横梁、门下横梁、侧窗下横梁、轮罩梁以及A、B、C、D柱,设计者在进行侧围上横梁和A、B、C、D柱的设计时,设计人员应考虑到驾驶室顶压法规试验的相关要求,在选择车门部位的铝合金材料的时候,应将车门构件的固定标准作为参考依据,车门上横梁以及门下横梁位置的确定必须严格参照车门的真实状况,是否能为密封条压缩面提供充足的空间是在设计侧围的时候应重点考虑的问题,此外,考虑到驾驶员行车的安全性,应在右侧围部位配置用于固定安全带的结构。

4、后围框架设计的改进

设计者在对后围框架梁进行设计时,必须考虑到消防车驾驶室的实际尺寸,确保后围框架梁的设计满足驾驶室后围静压法规试验的要求,最好采用50×30×3型的全铝制框架梁,在布置后围框架梁的时候,应严格按照设计方案中规定的形式进行,这样才能确保力的顺利传导,从而达到优化后围框架梁的整体性能的作用。

5、顶盖框架设计的改进

顶盖框架由后顶盖和前顶盖组成,为了使消防车驾驶室顶盖充分发挥出静压功能,选好选用截面尺寸为40×30×3、30×30×3的铝合金材料作为顶盖主框架,为达到造型方面的设计标准,设计者应注意对前后顶盖设计高度的把握,确保二者高度存在一定的差异,顶盖总成的主框架梁必须严格按照设计的形状进行设置,并和前后围框架在功能上相互促进、相辅相成,以实现提高顶盖强度的目标。除此以外,顶盖总成的设计还应考虑到空调箱体等固定的需要。由于云台和空调箱体的自重加大,因此,必须考虑到固定点强度的特殊需要,将固定点设置在顶盖的主框架上。

3 全铝消防车驾驶室的性能

为了分析全铝消防车驾驶室的性能,需进行模态、扭转刚度以及弯曲刚度的分析。

(一)模态分析

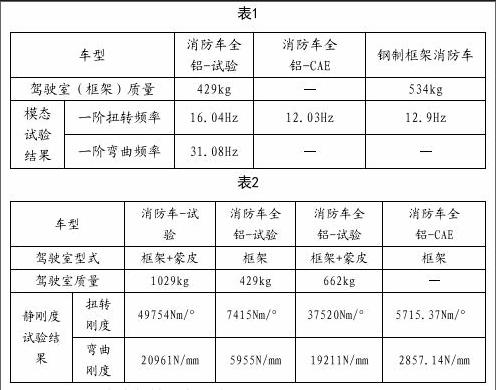

在进行模态分析时,需建立激振位置图、一阶扭转模态振型、一阶弯曲模态振型,测试结果如表1所示:

(二)彎曲刚度试验

为测试全铝框架白车身的弯曲刚度,前悬梁与后悬梁约束的自由度分别为1、2、3和2、3、4,在一定条件下对纵梁发生的位移情况进行测量,在测量过程中,需要分别对带蒙皮和不带蒙皮条件下的弯扭刚度进行测试,测试结果如表2所示:

(三)白车身扭转刚度试验

本次测试中,前、后悬置约束的自由度分别为1、2、3和2,测试点的具体部位大致处于前悬置的扭角处,在测试过程中,需绘制扭转刚度和扭角曲线,通过对测试结果进行分析,发现其扭转刚度>30000Nm/°,由此可以看出,白车身的扭转刚度设计是符合标准的。

(四)摆锤碰撞试验

为了确保全铝消防车的安全性能符合标准,采用商用车驾驶室正面摆锤碰撞试验的方法对其整体安全性进行测试,实际试验的过程中,应使正面撞击的能量维持在45000Nm不变,并确保摆锤和车辆前部充分接触,摆锤应从按照从车头向车尾的方向撞击,且方向应与水平方向平行。

4 结语

综上所述,本文基于结构优化设计的思想,根据消防车性能的需要和减轻车辆自重的需求,并考虑到驾驶室在不同结构形式下的功能要求,对结构断面的截面形式及厚度进行了全方位地优化和改进,在全铝消防车的特殊结构处采用典型结构来改善加工制造的综合质量,同时还考虑到了各结构处全铝型材的互换性,进而起到了降低成本的作用,经过综合性能的试验,本文所设计的全铝消防车驾驶室在扭转刚度、弯曲刚度、模态等基本性能的要求上都基本符合标准,能确保驾驶员行车的安全性,在整体设计上已经达到了预期轻量化的目标。

参考文献

[1]江爱林,徐国荣.登高平台消防车结构设计发展研究[J].机械设计与制造,2013,(5):219-221.

[2]李旸.基于人机工程学原理的消防车辆设计研究[D].南昌大学,2007.

- 绝望中的救赎

- 电视新闻节目的艺术性分析

- 探析琵琶演奏的情感表达方式

- 论歌剧《白毛女》中“喜儿”的演唱特点

- 打击乐的舞台应用研究

- 舞蹈与音乐的情感节奏研究

- 铜管乐器与交响乐的艺术品鉴价值分析

- 扬琴在粤剧的融合和组织作用中的技巧分析

- 高胡在粤剧音乐中的主要指法和重要性

- 声乐演唱中气息运用和艺术表现关系的思考

- 罗西尼《八首音乐会小咏叹调》艺术特征

- 音乐新领域——潜意识音乐的探索和推广(上)

- 浅析钢琴艺术指导与声乐演唱的配合

- 普契尼歌剧咏叹调《你那颗冰冷的心》演唱分析

- 浅析扎实田野工作对于音乐民族志构建的重要性

- 我国戏曲音乐的特征分析

- 现代视角下的谭盾《地图》

- 试论美声唱法对中国歌剧演唱艺术的影响

- 声乐钢琴伴奏者的修养

- 钢琴伴奏能力的培养

- 声乐学习过程中的模仿与创新

- 合唱艺术中的共性与个性融合探讨

- 浅谈舒伯特艺术歌曲的艺术特征与演唱

- 亨德尔声乐作品在声乐训练不同阶段的作用与意义

- 浅谈美声唱法中的歌唱语言问题

- certifiers

- certifies

- certify

- certifying

- certitude

- certitudes

- cervical

- cervices

- cervix

- cervixes

- cerˌtificate of analysis

- cerˌtificate of attendance

- cerˌtificate of deposit

- cerˌtificate of existence

- cerˌtificate of insurance

- cerˌtificate of inˌcorporation

- cerˌtificate of occupancy

- cerˌtificate of origin

- cerˌtificate of posting

- cesarean

- cesareans'

- cesareans

- cesarean-section

- cesarean-sections

- cesarians

- 数量定语

- 数量宾语

- 数量宾语句

- 数量对应句

- 数量少

- 数量巨大的产业或家产

- 数量庞大、威武雄壮的军队

- 数量形容词

- 数量很多

- 数量很多地聚集

- 数量很多,不足为奇

- 数量很多,到处都是

- 数量很多,扳着指头也数不过来

- 数量很多,无法记完

- 数量很多,随处可见,且容易取

- 数量很大

- 数量很少

- 数量很少的一点儿

- 数量很少的东西

- 数量很少,屈指可数

- 数量很少,没有几个

- 数量指称

- 数量末品

- 数量末品补语

- 数量极多