【摘 要】为了得到影响催化重整汽油辛烷值的具体因素,分析了反应装置的基本情况、基本的反应原理、添加催化剂的基本情况,在此基础上,通过数据整理,得出了原料芳烃潜含量对汽油辛烷值的具体影响,拔头油外送量对汽油辛烷值的具体影响。

【Abstract】In order to obtain the specific factors affecting the octane number of catalytic reforming gasoline, the basic situation of the reaction device, the basic reaction principle, and the basic situation of adding catalyst are analyzed.On this basis, through data collation,the specific impacts of aromatic hydrocarbon content and tops quantity to the gasoline octane number is obtained.

【关键词】催化重整;汽油辛烷值;因素分析

【Keywords】 catalytic reforming; gasoline octane number; factor analysis

【中图分类号】TE624 【文献标志码】A 【文章编号】1673-1069(2017)03-0174-02

1 引言

在连续催化重整汽油反应过程中,无论是水氯平衡、拔头油外送量,还是反应温度、原料芳烃的潜含量,都会直接影响催化重整汽油辛烷值。在反应过程中,适当提高重整反应的温度可以很好地提高催化重整汽油辛烷值,但是由于需要对上游装置进行调整,那么反应中的原料芳烃潜含量开始变化,将影响最终的反应结果。拔头油外送量会直接影响汽油的组分变化,因此在生产过程中,必须考虑到各方面的影响因素,有效对其进行控制。

2 分析基本数据

2.1 分析装置的基本情况

通过统计这一装置年操作时数为7440h,也就是310d。主要生产的产品是重整氢气1.0×104t/a,石脑油6.05×104t/a,重整汽油12.85×104t/a。使用了连续再生催化重整技术,该工艺主要有以下特点。

第一,利用了连续催化重整工艺,通过重整反应后,经过稳定塔,脱C6塔,可以将C6、C5组分离出来,为芳烃装置提供了苯,并有效控制了重整汽油苯超标的问题,同时生产出高辛烷值汽油。由于重整工艺存在很多利用因素,因此在改进时选用了连续再生重整方式,主要技术原理就是对石油进行二次加工,重整原料是引进蒸馏的直馏石脑油,经过预加氢处理后给重整提供精制油。重整反应采用PS-6催化剂,该催化剂由抚顺生产。除此之外,使用的重整反应器是四个叠加在一起的,属于径向反应器,采用了美国的超低压UOP重整工艺,以此来提高汽油辛烷值的技术。

具体而言,使用的连续再生重整工艺应用了连续再生催化剂的催化重整过程。进行汽油加工时,使用了四个叠加在一起的重整反应器,设置催化剂移动是串联,循环氢和原料油进行并流,其经过每一台反应器时,必须要经过加热炉加热。从最后一个反应器出来的催化剂还需要进入再生提升系统。完成再生环节之后,再返回到第一反应器,对于这一类的催化重整而言,由于催化剂活性能保持在接近新鲜催化剂的水平,因此操作压力可以低到0.3~0.7MPa,芳烃转化率可达90%以上。通過这一工艺流程,有效提高了转化率,虽然工艺设备的投入也大幅度增加,但是由于技术优势明显,影响因素较少,很明显地提高了汽油辛烷值。

第二,该设备安装了四台反应器,循环氢与精制油混合后,通过缠绕管式换热器后,进入四合一炉加热后依次经过四个径向反应器,通过四合一炉补偿了反应中的热量损失。四个应器添加了PS-6型催化剂,通过催化剂再生系统,这样很好地发挥了催化剂的优势,对整个操作周期,催化剂合理进行了改善,将优势发挥到最大,除此之外,还增加了重整产品收率,有利于设备运转周期的延长。第三点,使用的重整加热炉,选用的是倒U型炉管,多路并联,有效地降低了压降,另外,在2016年检修期间,四合一炉引进了余热回收系统,大大降低了能耗,很好地提高了加热炉效率。

2.2 分析反应中的基本原理

在催化重整汽油反应中,主要涉及加氢裂化反应,烷烃的脱氢环化反应,六元环烷的脱氢反应,五元环烷的脱氢异构反应,直链烷烃异构化反应,为了方便理解,附表1如下,详细介绍了各种化学反应和对应的反应情况。

通过对反应数据参数的分析,得出以下结论:直链烷烃小于支链烷烃,支链烷烃小于芳烃辛烷值。由此可见,在进行高辛烷值汽油生产过程中,这四种反应都是非常有利的,其中正构烷烃的环化脱氢反应效果最为明显,其可以使辛烷值大幅度提高,因此在以后工作中要予以更多的关注。

2.3 分析添加催化剂的基本情况

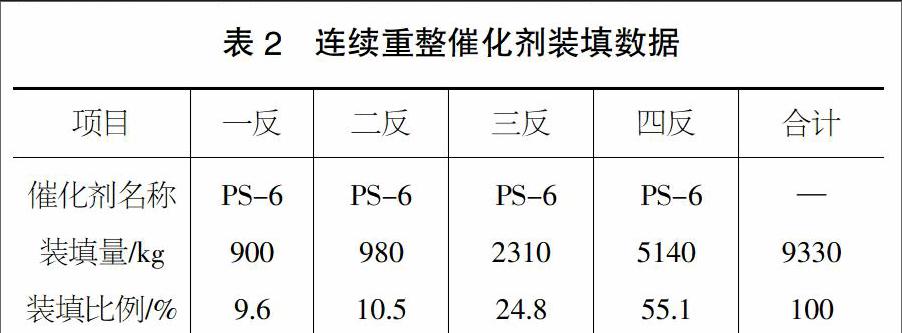

国外在催化剂分段装填工艺方面比较领先,但是近些年国内也加大了研究力度,也取得了很好的成果。由于装置中各段反应情况不同,为了让反应效果达到最佳,就必须有针对性地选用催化剂,有效发挥不同催化剂的不同作用,促进反应提高实际效果。在该装置中使用的主要催化剂为PS-6。

上述催化剂都是以γ—Al2O3作为实际载体的,在金属状态下呈现氧化态,因此其拥有很好的稳定性、选择性和活性,实际应用当中可以在低反应温

度和高空速的情况下进行高辛烷值汽油的生产加工,但是在实际操作中也要注意一些细节,如对于第一反应器、第二反应器而言,应该向内部装入具有很强抗

干扰能力的PS-6型催化剂,由于进料过程中会存在重金属、氮、硫、水等杂质的干扰,这种催化剂抗干扰能力强,因此可以有效发挥其催化作用。对于第三反应器和第四反应器而言,其具有很强的操作性,在反应过程中添加PS-6催化剂,就可以有效发挥这一催化剂的长处,有效提高连续重整过程中稳定性和液收性。

3 分析催化重整汽油辛烷值的具体影响因素

3.1 分析原料芳烃潜含量对汽油辛烷值的影响

芳烃潜含量和重整指数都可以很好地描述重整原料的油质量,国内通常使用芳烃潜含量这一指标进行衡量。

使用蒸馏的直馏石脑油时,其中的组成不同,如环烷烃含量高达72.66wt%,除此之外,芳烃潜的含量是0.5ppm,而氮和硫的含量都在0.5ppm以下[1],水的含量在10ppm以下,重金属的含量更低,在加工生产过程中,没有必要对原料做预加氢处理,其自身就是非常好的重整原料。在连续重整进料量当中,如果反应时的温度没有差别,对原料中的组成部分进行分析,不难发现在原料中芳烃潜含量由烷烃脱氢环化都是生成芳烃的反应,对于芳烃而言,其拥有非常好的辛烷值,另外,直链烷烃异构也能提高辛烷值。原料中芳烃潜含量从63.9%提高到65.8%,提高了约1.9%,而重整汽油的辛烷值却提高了2.4个百分点,由此可见,含有环烷烃比较多的原料就是最好的重整原料。

3.2 分析拔头油外送量对汽油辛烷值的影响

为了有效控制产品中苯的含量,一般在进料时控制其温度在80~180℃范围,在其进入反应系统之前,还需要对原料组分进行切割。当进料量、操作压力、原料性质不发生变化的情况下[2],对四个反应器的入口温度进行调整,分别设定为472.9℃、472.9℃、472.9℃和473℃,在此之后,提高反应温度到479℃、479℃、479℃和478.9℃,然后进行测算,发现连续重整汽油辛烷值提高了1.2个百分点,当反应温度降低到472.5℃后,汽油辛烷值下降到1.5个百分点,由此可见,提高重整反应温度影响辛烷值,通过深入的研究发现在重整反应温度不断升高后,裂化反应和烷烃脱氢环化反应增加,重整反应产物总芳烃转化率提高。

4 总结

通過以上对连续催化重整汽油辛烷值的影响因素分析,发现原料芳烃潜含量,拔头油外送量对重整汽油辛烷值都有很大影响,为了提高反应效果,合理地选用催化剂,有效控制影响因素,就可以达到理想效果。

【参考文献】

【1】林森.芳烃型和汽油型连续重整技术选择研究[J].中国石油和化工标准与质量,,2016,36(14):7-11.

【2】张强,周洪涛,孙守华,等.FCC汽油选择性加氢脱硫单元产品辛烷值的影响因素分析[J].炼油技术与工程,2014,44(10):46-49.

- 刍议当前中国传媒市场最有前景的盈利模式

- 劳动经济学视角下国有企业人力资源管理探究

- 管理会计在建筑施工企业财务管理中的应用分析

- 试论基于信息环境下电大会计预算工作的改进

- 项目制在制造型企业的应用

- 我国商业银行不良资产现状及成因分析

- 企业资产重组存在的财务问题及对策研究

- “营改增”背景下陕西省现代服务业税收筹划问题探讨

- 我国加速折旧税收新政策解析

- 长期投资视角下ETF基金风险收益分析

- 企业所得税汇算清缴中常见会计与税收差异对比探讨

- 论我国中小企业融资存在的问题及对策

- 金融科技背景下商业银行转型升级的发展方向

- 试论中小企业融资困境的分析及对策

- 基于“营改增”背景的建筑企业税务风险管理分析

- 市场经济背景下经济法的应用价值分析

- 沪港通实施后A+H股均衡关系实证研究

- 金融科技中行为金融学中的应用

- 新政府会计制度对事业单位会计核算的影响

- 生物技术在食品科学中的应用

- 基于财务转型视角下的财会人员能力提升探讨

- 泛在电力物联网在电网生产作业安全管控工作中的应用研讨

- 可持续生计框架视角下的农村企业家分析

- “以房养老”之住房反向抵押贷款模式探讨

- 非公经济组织与社会组织人才队伍发展机制研究

- outpitch

- outpitched

- outpitches

- outpitching

- outpitied

- outpities

- outpity

- outpitying

- outplacement

- outplan

- outplanned

- outplanning

- outplans

- outplay

- outplayed

- outplaying

- outplays

- outplease

- outpleased

- outpleases

- outpleasing

- outplod

- outplodded

- outplodding

- outplods

- 丰肥

- 丰肴

- 丰胸

- 丰腆

- 丰腴

- 丰膏膴膴

- 丰膳饭肴

- 丰膴

- 丰膺

- 丰臣秀吉

- 丰致

- 丰艳

- 丰节

- 丰茂

- 丰茂的样子

- 丰茂的辞藻

- 丰范

- 丰茸

- 丰草

- 丰草多落英,茂林多枯枝

- 丰草长林

- 丰荣

- 丰获

- 丰蔚

- 丰藻