x摘 要:本文针对宣钢小型轧钢厂建厂多年,装备水平相对落后,设备老化现状,对如何采取行之有效的“改善性检修”来提升在线设备设施保障能力,满足不断提高的生产任务和技经指标,降低生产成本和费用支出进行了研究。

关键词:改善性检修;装备升级

“改善性检修”是一种以设备设施技术状态为基础,根据在线设备设施在使用过程中暴露出来的问题,消除先天性缺陷或陈旧老化引起的功能不足、故障频发,按实际需要对局部结构和零件设计加以改造,形成以设备设施更新改造与设备修理相结合的维修模式。筹建于1958年的宣钢小型轧钢厂,设备老化,装备水平相对落后的现实显而易见。在残酷的市场竞争中,要想不被淘汰,只有通过改善性维修实现装备升级改造来弥补先天不足。本着投资小、时间短、收效快,对生产的针对性和适应性强的原则,有效改善和提高在线装备的现代化水平。

1 制度建设顺应“改善性检修”

随着生产设备工艺的不断更新,为提升设备性能,更好地发挥在线设备潜力,宣钢小型轧钢厂陆续制定完善了《宣钢小型轧钢厂机动系统考核细则》、《宣钢小型轧钢厂关于对故障停机时间的考核意见》、《宣钢小型轧钢厂设备点检奖惩制度》等30余项系统管理制度,彻底颠覆传统的老套路、老认识、老观念,在检修模式、人员管理、奖惩方式上大胆突破,对故障停机逐项考核并落实到个人,并将系统排名和考核制度化、刚性化。针对多变的生产模式,小型轧钢厂及时转变设备检修观念,打破原有每月2次周检、2次月检的设备检修模式,依据生产组织计划,提前制定检修预案,充分利用每次换品种检修时间,使设备检修与工艺检修最大限度融合,将从前“单打一”的故障修复模式,变为“一对多”的改善性检修,全轧线分片区作业,不浪费每一分钟停机时间,实现每月设备周检时间控制在8小时以内,使每次换品种检修都能成为设备性能提升的有利时机,使重大设备事故为零。

2 技术创新引领“改善性检修”

宣钢小型轧钢厂以“刘大庆创新工作室”为标杆,带动广大党员、操作专家、技师积极开展技术攻关。在他的号召和发动下,全厂广大党员、操作专家和技师纷纷掀起技改创效的热潮,他们针对制约生产的“瓶颈”设备先后组织开展了20余项设备改造。

2.1 优化设备改造项目,强化设备管理水平

2.1.1 主机传动系统是整套轧钢设备的心脏,随着一小型车间产量的进一步提高和节奏的不断加快,对传动设备的冲击影响越来越大,尤其是在钢坯咬入时,齿隙间轴向力矩将主传动轴向一侧推动,轴承对轴承座部分产生冲击,造成轴承套及轴承座边缘部分急剧磨损,出现间隙后轴向冲击更加严重,轴向窜动越发明显,从而造成联轴器部分随着窜动,使轴向间距发生变化,对联轴器本体部分及后端盖造成了冲击。为改变现状,“刘大庆创新工作室”成员结合生产状况并查阅技术资料,决定将原有齿轮联轴器改变为滚珠式联轴器。(如图1所示主机列平面图)

■

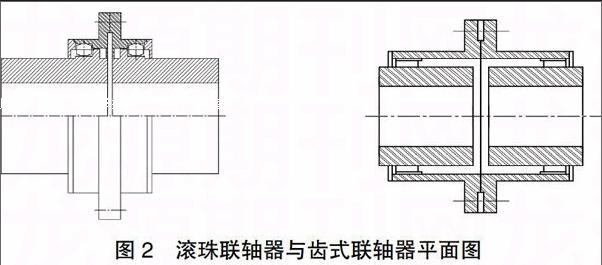

2.1.2 滚珠式联轴器是在齿式联轴器的基础上发展起来的新一代产品,与老式的齿式联轴器相比,具有传统联轴器的一切功能并较之有体积更小,通用性更强,结构更加紧凑,传递扭矩更大,调心能力更强,使用寿命更长,更便于维护的特点,并且具备补偿轴线不对中的轴系产生的偏移和隔离或吸收轴向振动和冲击的能力,一旦发生一些极端的事故联轴器的齿不易被“剃头”。所以滚珠联轴器相对齿式联轴器在一小型主机设备的应用中有比较大的优势。(如图2所示滚珠联轴器与齿式联轴器平面图)

■

图2 ?滚珠联轴器与齿式联轴器平面图

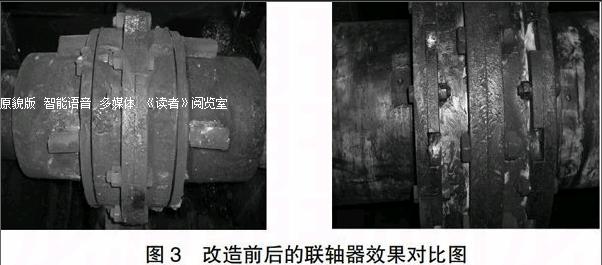

改造前的联轴器后盖部分螺栓脱落严重,需焊挡块;内部滑道磨损严重,造成润滑严重不良,严重影响其使用寿命,故障率居高不下。通过将联轴器两侧端盖改为法兰连接,将联轴器本体的后盖和端盖法兰穿销子处设计成花瓣状,并加工出不同厚度的调整环,在原隔套发生磨损后根据其磨损量加入相应厚度的调整环消除其轴向窜量,减小或消除了其产生的轴向力矩,提高了找正精度,使其保持在一个合理的范围内。(改造前后的联轴器效果对比图如图3)

■

图3 ?改造前后的联轴器效果对比图

2.2 优化设备润滑管理,延长设备使用寿命

润滑是机械设备不可或缺的一部分,直接影响着云状设备的使用寿命,如缺油烧轴承、瓦台或油温过高致使设备报废,为保障润滑系统能够实现合理供油,对原有减速机、两联箱、三联箱、长轴轴承座等箱体的剖分面、轴封、箱底和窥视孔盖及设备的供油管路等地方供油系统原设计不合理或没有透气装置,箱体内无法实现均压或部分回油路经常发生堵塞等现象,在运转中,运动副摩擦发热,以及有时还受周围高温环境的影响,使设备内部温度升高,但由于设备内的容积是一定的,故其内部压强就逐渐增加。由查里定律可知,在体积不变的情况下,一定质量气体的温度每升高1℃,它的压强的增加就等于0℃时压强的1/273。假定设备内完全密封,室温为20℃,设备内工作温度为

50℃,则在工作温度下的压强为室温时压强的2.5倍,与外界产生较大的压力差,造成箱体内压力越来越高。于是“刘大庆创新工作室”成员针对现状,从均压、畅流、堵漏等多方面入手,有针对性的进行治漏工作。

2.2.1 由于轴承座箱体内压大于外界大气压,设法使箱体内外压力均衡,在轴承座盖体最高处增设了透气塞(结构形式见图4),当轴承座内部温度升高,气体发生膨胀,便从透气塞跑出,实现均压,防止膨胀的气体带着油从轴封或剖分面处泄漏,轴承座增设透气装置。

■

图4 ? 轴承座增设透气装置

■

图5 ? 缺口、回油槽示意图

2.2.2 因轴承座及减速机的轴封是动密封,所以最容易漏油而造成供油不足,对磨损严重的轴径进行刷镀后上机床修复,在箱体座略高于轴承外皮稍许的部位开一5×8mm的回油槽,槽向机内倾斜。同时在法兰盖的直口处也开一缺口,断面尺寸同回油槽,缺口正对回油槽,于是润滑油便可经缺口、回油槽流回箱体底部油池(如图所示5)。

2.2.3 针对主电室夏季温度很高,尤其是中、精轧区域,温度可高达45℃,油液粘度降低,润滑效果差的时期,对油库供油管路处增设了冷却水套管,用循环水进行降温,并且将一些齿轮箱的润滑方式改为全稀油润滑,收效更佳。

3 “改善性检修”实现降本增效双赢

长期处于钢铁市场的过剩时期,成本压力越来越大,生存的空间越来越小,通过长期坚持实施小改小革、技术创新等一系列装备升级技改,实现小投入,大收益,紧跟市场发展变化,满足市场需求,使老设备焕发新活力,热轧窄带钢作业率、成材率等技经指标保持着全国同行业的先进行列,原设计能力为年产10万-15万吨生产线,后历经多次较大型的技术改造后,产量水平已达到80万吨。同时大大降低了日常维护工作量和维修成本,有效提高了设备的现代化水平,收到事半功倍的预期效果。2014年全年带材总量完成2234714.057吨,超计划32614.057吨;2014年公司考核钢材单吨毛利完成138.72元,比公司计划136.66提高2.06 元,利润总额累计增加 460.33万元。全年工序成本:热带累计完成 151.57元/吨,比上年降低 44.44元/吨;一小型累计完成46.37 元/吨,比上年降低139.42 元/吨;二小型累计完成112.85元/吨,比上年降低82.83 元/吨。全年实现挖潜降本6591万元。

- 中国重点高校基础研究投入产出预测及效率分析

- 我国财政教育支出存在的问题与对策思考

- BOPPPS教学模式在物流成本管理教学中的应用

- “四位一体、协同融合”物流实践教学体系创新

- 基于决策树算法的电商化电力物资判别

- 我国公路运输可持续发展研究

- 电子信息技术背景下扁平化供应链合作博弈分析

- 基于TF-AHP-TOPSIS的生鲜电商冷链物流服务商评价

- 商贸物流业对崇左市经济发展影响力分析

- 大数据时代我国推进物流信息化建设探讨

- “互联网+”时代中小物流企业服务模式研究

- 基于《数字电子技术》项目驱动式教学方法研究

- 求极限的若干方法

- 基于雨课堂“4阶段4主线”混合式教学模式探究

- 中职电子商务专业《新媒体营销》课程的开发

- “互联网+”背景下独立学院经贸专业《经济法》课堂教学探索

- 民办高校本科毕业设计“双导师制”实践研究与探索

- 《导游业务》课程建设与改革探讨

- 新商科背景下国际经济与贸易专业信息化建设研究

- 新经济时代高职管理会计课程改革探析

- 高校管理类专业商务智能课程建设思考

- 国际市场营销课程分阶段教学法探索

- 高职电信服务与管理专业内涵转变

- 本土文化认同视角下的跨文化能力培养研究文献述评

- 新时代科技金融背景下河南省金融人才培养创新研究

- faced-to

- faced with

- faceless

- facelessly

- facelessness

- facelessnesses

- facelift

- faceout

- face out

- face-out

- faces

- face saving

- face-saving

- facesaving

- facet

- face-the-music

- face the music

- facetime

- face time

- faceting

- facetious

- facetiously

- facetiousness

- facetiousnesses

- facetoface

- 追赶袭击

- 追赶讨伐

- 追赶迅风和闪电

- 追赶进逼

- 追赶逼迫

- 追赶,追求

- 追趂

- 追趋逐耆

- 追跟

- 追路

- 追踪

- 追踪于后

- 追踪决策

- 追踪寻访

- 追踪攻击

- 追踪教育

- 追踪觅影

- 追踪调查

- 追踪蹑迹

- 追踪问迹

- 追踪随访

- 追踪驰踪

- 追踵

- 追蹑

- 追蹙