摘 要:目前的钢球冷镦工艺生产具有较低的材料利用率、较大的两极以及钢球环带等一系列的问题,这样除了使后续的加工时间变得更长之外,还导致了非常严重的浪费现象。为了能够有效地控制球坯余量,并且实现提升生产效率和节约材料的目的,本文研究了锥鼓形球坯冷镦工艺,并且将一系列的评价指标建立了起来,最终将合理的球坯工艺参数得出。

关键词:Deform;冷镦模具;正交试验

中图分类号: F407.42 文献标识码: A 文章编号: 1673-1069(2016)32-172-2

0 引言

作为球轴承的关键零件,钢球的质量会对轴承的使用性能产生極大影响。在钢球生产中冷镦属于一个关键的步骤,其会对后续加工产生直接影响。现阶段国外主要采用生产试验的方式进行钢球球坯参数研究,很少从塑性理论方面出发进行研究。我国之前在球坯外形方面大多都是采用球形球坯,而锥鼓型球坯则在国外得到了广泛的应用,这是由于锥鼓形球坯在成形的时候更加简单,而且金属也更加容易流动,缩小了两级和环带,并且能够有效地降低后续锉削去环带的时间。本文选择锥鼓形球坯,在对正交试验进行设计并且对Deform软件仿真进行应用之后,最终将比较合理的球坯参数得出。采用这种球坯参数除了能够使钢球冷镦质量得以提升之外,还可以将大量的材料节约下来,有效地控制各项生产成本。

1 冷镦球坯成形的工艺分析

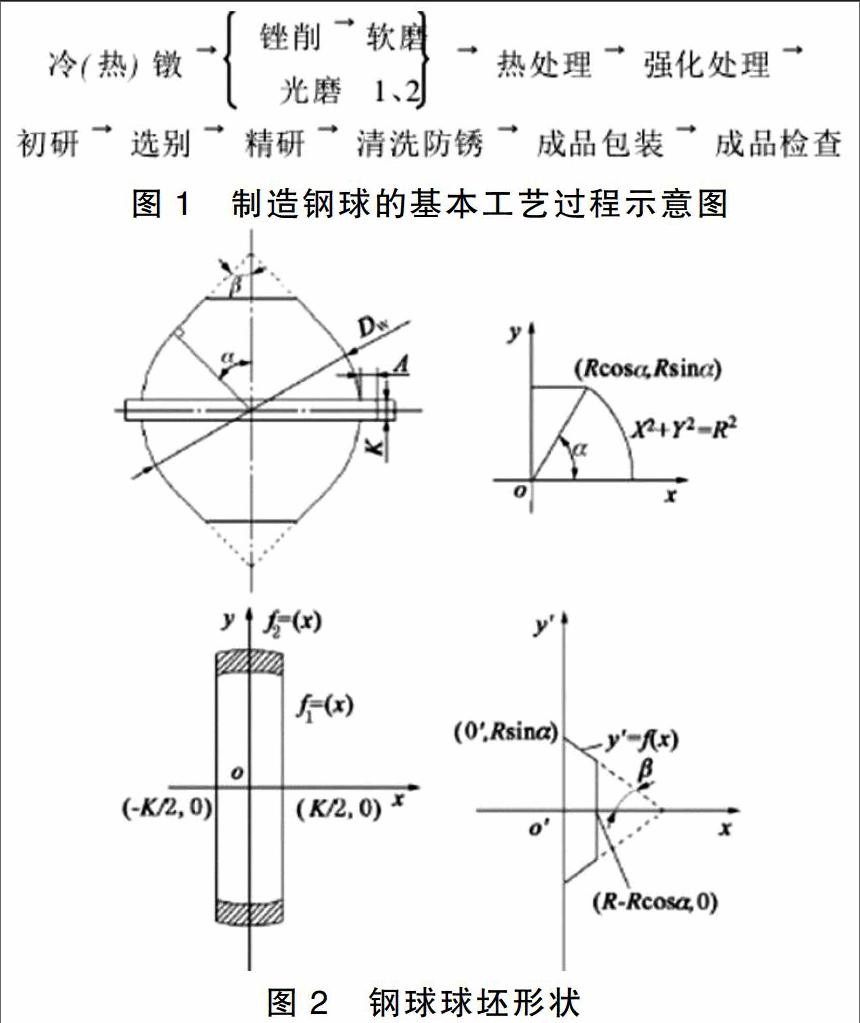

由于生产条件、钢球等级和毛坯材料的形状的差异,因此在制造钢球的工艺方面也存在着差异,但是其具有基本相同的工艺路线,详情见图1。

锥鼓形钢球冷镦成形的过程中具有两极先出、环带后出的特点。冲模有孔是出现两极的原因,而这些孔主要是为了在加工和装推杆的过程中排气,避免冲模无法将金属充满。之所以会形成环带,最为主要的原因就是要将多余的体积挤出,并且避免两冲模出现直接碰撞的问题[1]。通过塑性变形理论分析,我们可以发现,在出现塑性变形的时候金属会沿着具有最小阻力的方向流动。由于环带处的阻力与其他部位阻力相比远远要低,因此金属首先会向环带处流动,从而形成环带。在两冲模端面间距值不断减小的同时,环带金属向外流动的阻力会变得越来越大。在该阻力大于金属向钢球两极流动阻力的一刻,金属就会充满球坯。

2 球坯的理论计算分析

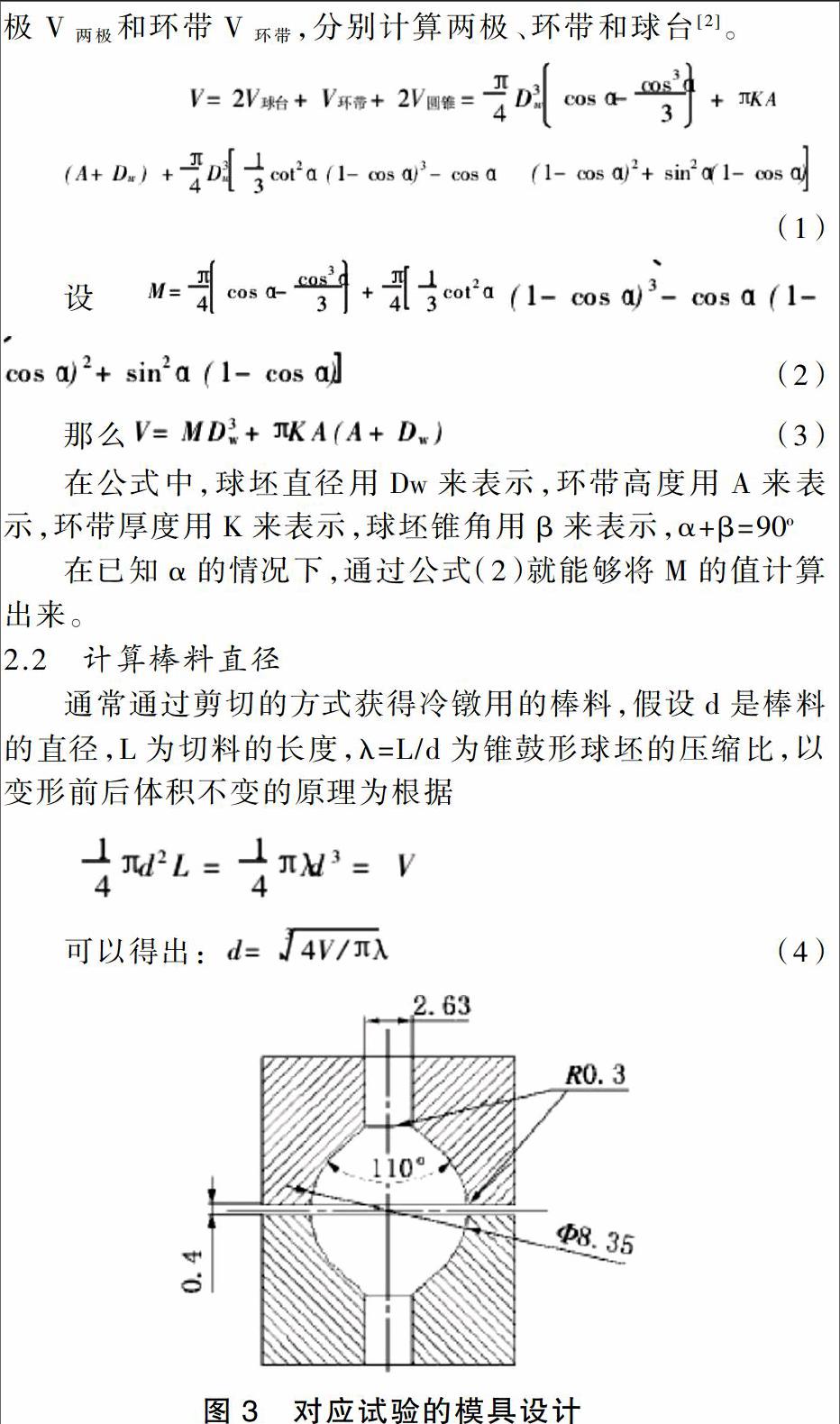

2.1 对球坯体积进行计算

在公式中,球坯直径用Dw来表示,环带高度用A来表示,环带厚度用K来表示,球坯锥角用β来表示,α+β=90o

在已知α的情况下,通过公式(2)就能够将M的值计算出来。

2.2 计算棒料直径

通常通过剪切的方式获得冷镦用的棒料,假设d是棒料的直径,L为切料的长度,λ=L/d为锥鼓形球坯的压缩比,以变形前后体积不变的原理为根据

3 设计正交试验

选择正交试验的最为主要的目的就是因为正交试验本身具有非常优良的整齐可比性和均衡分散性,正交实验设计的试验点的代表性也非常强,能够通过较少的试验次数将不同因素的对试验指标的影响规律和主次顺序等分析出来,最终能够得到比较满意的试验结果。在优化模具的时候,首先要对有无减小两极尺寸的可能进行考虑,可以通过角度的方式对两极的直径进行调整,利用不同的角度将不同的极直径得出,而且还可以对材料体积、冷镦力和塑性变形等受到的模具的影响予以兼顾。对球坯外形因素具有影响的参数包括很多种,其中主要是K、A、λβ等。相关资料表明,λ=2.2-2.4。通过对球形球坯的工艺参数进行参考,最终设定K=0.1-0.4。利用公式3就能够将球坯的最大体积范围计算出来,也就是在312.5-306mm3的范围之内。共设计了4个水平和试验因素。

4 建模及仿真研究

作为一个高度集成化和模块化的有限元模拟系统,商用软件Deform主要包括三个大模块,也就是前处理器、后处理器和模拟器。前处理器主要是负责坯料和模具的几何信息、材料信息的输入、成型条件的输入等,同时将边界条件建立起来,其还配备有有限元网格自动生成器。作为一种有限元求解器,模拟器具备热传导、刚塑性、弹塑性和弹性等一系列的功能,而后处理器则可以确保模拟结果实现可视化,并且还可以对OPGL图形模式进行支持,将用户需要的各种模拟数据输出出去。Deform支持用户操作自己的数据库,并且修改系统的设置,对自己的材料模型等进行定义。首先可以通过三维软件CATIA将棒料和上下模的三维模型建立起来,*.stl文件为导出扩展名,并且利用Deform将上述的模型导出。随后采用扩展名对棒料材料进行定义,划分棒料网格,使其成为5万个。上模具有50mm·s-1的运动速度,0.035mm的最小步长,将停止距离设置成环带厚度K。

5 球坯参数的确定和冷镦力的比较

5.1 建立评价标准

通过对生产实践和后续工序受到的球坯的影响的研究,将评价体系提出来。通过正交试验能够将以下评价体系得出:首先,饱满度:所谓的饱满度主要是指冷镦球坯的两极必须要明显,其主要是对材料是否充满模具进行评价。其次,体积:其主要的评价内容就是节省材料,减少体积,并且减少环带体积,从而进一步缩短后续的光磨时间。再次,冷镦力:通过对体积、压缩比和两极大小进行改善的方式降低冷镦力,并且使模具的寿命得以进一步提升。最后,圆度:为了确保在厚度的光磨工艺中更加方便地进行磨削,这时候需要使钢球毛坯具有相近的三向尺寸。所以,在这里将一个圆度的概念提了出来,利用圆度就能够对钢球毛坯的三向尺寸进行有效的评价。

5.2 确定参数

通过观察发现,在某些冷镦球坯的试验品种不存在着明显的环带和两极,也就是说其并未完全填充满,所以无法达到工艺要求。采用圆度分析的方式对其他试验进行分析,从而将不同试验的圆度情况定量的得到。通过对试验的冷镦力进行分析,可以发现其中有一些试验品具有比较小的冷镦力,再加上对前面圆度的考虑,最终确定最为理想的为1.62×105N的冷镦力。

5.3 冷镦力的比较

通过对锥鼓形实物球坯和锥鼓形球坯仿真结果进行比较,结果发现,锥鼓形实物球坯和锥鼓形球坯仿真结果两者基本上具有吻合的外形。这一结果证实,Deform仿真与实际情况比较符合,冷镦力在经过优化之后可以达到1.62×105N,具有35%的下降幅度。因此在优化之后使得模具的受力得以减小。

6 结语

通过仿真分析和正交试验分析的方式,选择科学合理的评价指标比较不同的球坯试验品,最终得出最佳的球坯试验品工艺参数。与原来的球坯相比,优化后的球坯在各方面均实现了较大的提升,根据最佳球坯试验品工艺参数将相应模具的主要尺寸设计出来,能够对我国的轴承钢球冷镦工艺的优化具有一定的借鉴作用。

参 考 文 献

[1] 魏敏,郭伟.基于Deform的铝合金管热弯曲成形的仿真与试验研究[J].铸造技术,2016(05).

[2] 邵燃,徐看.基于Deform-3D的叶片模锻模具设计研究[J].热加工工艺,2014(05).

- 夏玉米精简化配套栽培技术

- 红枣优质高产栽培技术

- 越夏黄瓜种植技术

- 不同种植方式对水稻生长的影响

- 西红柿栽培技术与水肥管理方法探析

- 简析自然保护区植树造林技术

- 杨树栽培技术与抚育管理方法

- 试析林业工程苗木培育及移植造林技术

- 林业苗木培育及其管理技术分析

- 现代林业造林方法及营林生产管理

- 关于杨树速生丰产林营造技术的探讨

- 林业技术创新在现代林业发展中的重要性

- 关于造林方法的选择及后序管理措施

- 林业工程苗木培育及移植造林技术

- 适时整地技术在营林生产建设中的应用

- 浅谈落叶松的育苗与造林技术

- 中国玉米市场格局及价格走势

- 水利水电工程防渗技术施工要点分析

- 浅析农田水利工程对现代农业经济发展的作用及意义

- 农业水利工程的作用及其发展策略研究

- 基于农作物及果树节水灌溉研究进展

- 苗圃地土壤管理

- 农业科技档案管理中存在的问题与对策

- 论在新农村建设中如何加强汽车客运中心的安全管理

- 厚植药文化特色小镇产业发展根基

- cheesecakes

- cheeses'

- cheeses

- cheesier

- cheesiest

- cheesily

- cheesiness,cheeseiness

- cheesinesses

- cheesing

- cheesy

- cheetah

- cheetahs

- chef

- chefdom

- chefdoms

- chefed

- chefing

- chefs

- chef salad

- chef's salad

- chef's salads

- chemical

- chemical-bond

- chemical-bonds

- chemical engineer

- 豪梁

- 豪梗

- 豪棍

- 豪植

- 豪横

- 豪横强暴

- 豪横跋扈

- 豪歌

- 豪武

- 豪殖

- 豪毅

- 豪氂

- 豪民

- 豪气

- 豪气凌云

- 豪气张华

- 豪汰

- 豪淘

- 豪湍

- 豪溢

- 豪烈

- 豪焰

- 豪燥

- 豪爽

- 豪爽出众