钱伟 马硕

【摘 ?要】地铁地下车站各道主梁与钢管柱之间连接通过加强节点连接,节点钢筋绑扎、连接质量关系到车站能否整体受力,是盖挖逆作车站质量、安全控制的核心内容。与明挖车站梁、柱节点处理存在很大差异,节点钢筋设计复杂、分布特殊、层次较多、纵横交织、施工困难。论文主要介绍了提高地铁车站钢管柱与纵梁节点钢筋施工合格率的应对措施和方法。

【Abstract】The connection between each main beam and steel pipe column of underground subway station is strengthened by node connection. The quality of joint rebar binding and connection is related to the overall stress of the station, which is the core content of the quality and safety control of the cover excavation of reverse station. There is a great difference between the joint rebar and the open-cut station beam and column joints, which is complicated in design, special in distribution, multi-level, crisscross and difficult in construction. This paper mainly introduces the measures and methods to improve the qualified rate of rebar construction of steel pipe column and longitudinal beam joint in subway stations.

【关键词】盖挖逆作车站;节点钢筋施工;合格率

【Keywords】cover excavation of reverse station; joint rebar construction; qualified rate

【中图分类号】U231.3 ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 【文献标志码】A ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? ? 【文章编号】1673-1069(2020)07-0184-02

1 引言

地下地铁车站的施工一般有明挖法、盖挖法、暗挖法,其中盖挖法中有顺作法和逆作法之分。地铁车站有很多是地下车站,如果地面交通比较繁忙,在施工期间要保持地面车辆行人交通不受影响,可以采用盖挖法施工。主要还是要根据具体的地下结构和设计方案的可行性,结合技术经济分析对比后合理选用。本文选取的工程模型为南京地铁三号线南京站地铁车站盖挖逆作法。

2 节点情况检查

根据盖挖段施工进度,针对中纵梁与钢管柱节点箍筋绑扎、箍筋接头焊接、节点纵梁主筋与钢管柱节点钢板焊接进行重点调查。根据相关验收规程和实验方法以及设计图纸的要求,按照钢筋焊接接头轴线偏差(≤0.1d),焊缝厚度偏差

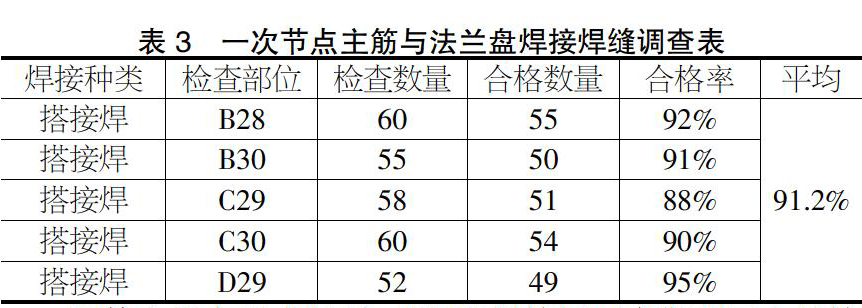

(+0.05d~0),焊缝长度偏差(≤-0.3d),纵梁主筋与钢管柱节点钢板焊缝厚度偏差(+0.05d~0),焊缝长度偏差(≤-0.3d),焊缝宽度偏差(+0.05d~0)为标准对现场节点进行检查。重点检查节点情况,节点钢筋的布设形式进行统计、核对、调整。主要检查钢筋保护层厚度,根据设计要求和规范要求进行有效控制,提高合格率;优化节点形式,做必要调整,同时对钢筋间距数据进行跟踪检查,不合格的采取措施保证合格率。节点钢筋骨架质量标准以满足设计及规范要求为准;检查封闭箍筋焊接质量;检查纵梁主筋与钢管柱法兰焊接质量。将车站负一层A段中板梁柱节点中的5个节点纳入一次节点调查统计范围。一次节点情况介绍:一次节点采用16?准16及16?准20竖向封闭箍筋对称布置,垂直向为2种小型箍筋,1种异形箍筋配合,水平为11?准20封闭箍筋包围,侧向腰筋及箍筋拉钩筋加固形式。

调整完节点形式以后,对钢筋保护层厚度得到了有效控制,但合格率仍然不能满足规范要求;调整后钢筋间距质量控制无法有效保证,合格率有所下降。节点钢筋骨架质量有所提高,但仍不能满足设计及规范要求。调查结果分析,梁与钢管柱节点钢筋保护层、箍筋绑扎及焊接的合格率等指标仍然低于预想的合格率。综合以上调查结果,梁与钢管柱节点钢筋绑扎及焊接的合格率低于预想的设定的合格率,为保证梁与钢管柱节点位置钢筋绑扎与焊接的合格率,确保梁柱节点安全,保证结构整体施工质量,根据《钢筋焊接及验收规程》,结合设计要求,并参照以往工程的调查共同讨论决定将梁柱节点钢筋绑扎焊接的合格率提高为97%。

3 影响因素分析

经统计,影响地铁车站钢管柱与纵梁节点钢筋施工质量的主因是:人为因素、机械因素、技术因素、规范因素、环境因素。

3.1 人為因素

钢管柱节点设计比较复杂,未考虑施工现场的诸多因素,过于理想化;由于工人自身水平参差不齐或者多数工人从未施工过如此复杂的节点钢筋也是不利因素。

3.2 机械因素

现场焊机电流不稳定,控制有一定的困难,导致接头焊接质量不能完全满足要求;钢板与钢筋焊接尤其重要,工艺复杂,需要逐层焊接,如果能够控制好电焊机电流,焊接质量将会提高,同时要避免不配备鹰嘴锤或不及时清除焊接熔渣等情况的发生。

3.3 技术因素

工人自身水平或是现场管理缺失都会导致钢筋下料尺寸不标准,现场曾经出现过钢管柱节点位置主筋长度不一致的现象,导致钢筋返工调整;钢筋与钢板焊接标准不够具体详细导致施工效果良莠不齐;开口箍筋开口位置不合理,也会引起不易错开焊结接头的位置;各类箍筋纵横交错,未能全面考虑各箍筋自身直径影响,钢筋纵横交错后钢筋超出保护层范围。

3.4 规范因素

箍筋绑扎、钢板与主筋搭接处箍筋绑扎顺序、钢板与钢筋焊接施工顺序不合理;梁边板模板施工时间不宜过早;项目管理人员对钢管柱节点钢筋施工未能做到提前模拟空间模型,改进施工顺序;没有钢筋与钢板焊接施工的相关标准和规范,导致盲目施工。

3.5 环境因素

现场环境有限,无操作平台,工人作业不便;钢板与钢筋焊接的作业空间狭小,操作起来不方便;现场照明不好导致绑扎精度不能满足要求。

4 方案制定

4.1 针对钢管柱与纵梁节点钢筋设计复杂

优化设计;在满足设计要求的前提下充分考虑现场的条件确保绑扎的质量和效率;与设计单位充分沟通之后再实施作业,明确具体绑扎形式;设计人员指导施工。

4.2钢筋交错,导致保护层要求不能满足

梳理钢筋绑扎的顺序,确定统一绑扎标准和顺序;成品节点必须达到最小保护层要求;如果确实无法进行合理施工,在与设计师沟通后制定备选设计方案;对一种设计方案,讨论理清绑扎顺序;针对不同的讨论结果,现场分班同时节点绑扎,过程对比,在绑扎质量和效率上协同考虑,确定最优绑扎顺序。

4.3钢筋下料尺寸不准确,钢管柱节点位置主筋长度有误,导致钢筋长度需要调整

加强钢筋加工、下料管理控制,专人指导、专人负责、专具加工;对现场钢筋班工人做培训考核,选出技术水平较高、责任心较强的3位工人专门下料、加工节点处钢筋;固定加工机具及场地,安排固定的加工位置和材料堆放位置;过程检查下料钢筋长度,半成品加工尺寸误差要求在10mm之內。

5 方案实施

针对设计给出的送审稿,现场针对图纸内容进行试绑扎,如不能满足成品要求,联系设计单位相关人员到场,根据现场试绑扎情况沟通、商讨具体绑扎形式;优化设计图纸;在完成优化设计后,快速安排施工,设计人员现场指导。要提高节点钢筋施工合格率最根本的是要建立健全质量控制机制。重点环节可以成立QC小组,由管理人员、技术骨干、安全人员、质检人员联合组成现场型QC小组。遵照PDCA的质量控制程序,对现场节点进行调查。分析钢筋绑扎、钢筋焊接、钢筋与钢板焊接等工序的顺序和质量,做好统计工作。根据调查结果,对影响钢管柱与纵梁主筋质量的主要调查指标做出对比,重点梁与钢管柱节点钢筋保护层、箍筋绑扎及焊接的合格率等指标,多方讨论,优化执行方案。

6 结语

只有进一步拓宽思路,提高管理人员的发现问题、解决问题的能力,增强团队意识,将所取得的成果更好地应用到后续的工程当中,才能干出更多的精品工程。

【参考文献】

【1】罗方正.地铁站施工技术与质量控制探讨[J].建筑与装饰,2019(03):186.

【2】郭海玲,顾昆.运用QC小组活动降低混凝土水池渗漏点[J].城市建设理论研究(电子版),2011(27):1-8.

【基金项目】本项目为江苏省高职院校青年教师企业实践培训资助项目,项目编号:2019QYSJPX107。

【作者简介】钱伟(1985-),男,江苏泰州人,讲师,从事建筑工程技术研究。

- 试论加强建筑工程质量与安全管理的措施

- 物联网背景下智能家居在室内设计的应用与发展研究

- 浅谈中国水墨画在青花瓷中的运用

- 浅析歌剧《卡门》的艺术特色及影响

- 浅析后现代主义思潮下中式风格的复苏与再生

- 普通高校美术教育专业学生核心素质的培养

- 新时期高校“三全育人”实现路径和保障机制研究

- 新媒体时代广播电视编导的创新与改进方法探讨

- 数字媒体艺术影响下的视觉符号创新

- 我国保障性住房建设的问题及对策

- 大学素描教学改革与教学评价体系构建

- 后现代主义美学背景下中国传统美学与现代艺术设计的探讨

- 双创时代下的应用型高校网络与新媒体专业人才培养模式研究

- 初识原生态拉玛人民歌“开益”的文化思考

- 创新驱动下产品设计与开发策略的问题及对策探讨

- 中国蓝染工艺在家居设计中的运用分析

- 中国传统艺术纹样的创造性转化与创新性发展

- 浅论中国原创歌剧创作的发展方向

- 互联网体育赛事直播的文本形态及传播策略探究

- 关于善本(古籍)研究与文创设计应用研究

- 定格动画中角色设定的重要性

- 婚姻与爱情的迷雾

- 《我不是药神》影视蒙太奇与人物形象塑造研究

- 北京舞蹈学院

- 王一丹、陈通、李林优秀作品赏析

- dislikeness

- disliker

- dislikers

- dislikes

- dislike²

- dislike¹

- disliking

- dislimb

- dislink

- disload

- dislocate

- dislocated

- dislocatedly

- dislocates

- dislocating

- dislocation

- dislocation's

- dislocative

- dislocatory

- dislodge

- dislodgeable

- dislodged

- dislodg(e)ment

- dislodgements

- dislodges

- 相距遥远之地

- 相距遥远的地方

- 相距遥远而关系密切

- 相踵

- 相轉

- 相轧

- 相轮

- 相轻

- 相辅

- 相辅助

- 相辅相成

- 相辅相成,互相依存

- 相辅而成

- 相辅而行

- 相辑

- 相过

- 相迎

- 相近

- 相近或相像但不相同

- 相迕

- 相进

- 相远

- 相违

- 相违背

- 相连