摘 要:分析了目前螺杆泵管理存在的主要问题,并提出了螺杆泵井杆柱断脱防治技术。主要采取了化学加药与常规热洗方式结合,以常规热洗方式为主、水泥车为辅,控制洗井排量,优化设计方案及摸索间抽制度等技术措施,可以降低抽油杆扭矩,延长了螺杆泵井检泵周期。

关键词:螺杆泵 杆柱断脱 防治技术

螺杆泵采油设备的现场管理完善程度与常规机采方式相比还存在一定差距,特别是抽油杆柱断脱率较高是一个主要问题[1]。为此,从现场管理入手,介绍防治螺杆泵抽油杆柱断脱的技术措施,对提高螺杆泵管理水平有着重要的指导作用。

1.存在问题

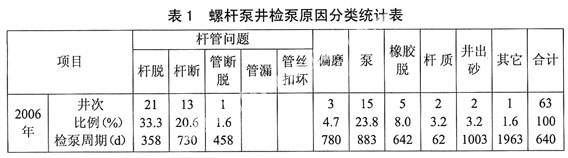

(1)杆柱断脱比例较高。统计喇嘛甸油田螺杆泵井178口,占采出设备的12.9%。2006年杆柱断脱占检泵井数55.5%。抽油杆柱断脱率较高是螺杆泵作业检泵一个主要问题。见表1。

(2)热洗周期短。目前某矿小排量井螺杆泵平均热洗周期为28d,抽油机井平均热洗周期为46d,远远小于抽油机井热洗周期,从能耗及工作量上都多于抽油机井。2006年螺杆泵的平均热洗周期为32d,由于采用热洗泵洗井对小排量螺杆泵效果不好,根据热洗效果随时摸索热洗周期,使2007年的平均热洗周期比2006年缩短4d。但是效果仍不理想,不断缩短热洗周期,增加了管井工人劳动强度,影响螺杆泵橡胶的使用寿命。

(3)热洗时间较长。主要问题是洗井时温度返回慢,一般需要5-6h才感觉到返回一些(大排量螺杆泵一般在4h以内),有的井洗井时间可达10h左右。

(4)由于小排量螺杆泵,特别是120型泵,多数为低产量、低含水,又相对较稠的井,易结蜡,给清防蜡管理造成难度。

2.防治技术

2.1防蜡措施

(1)化学加药与常规热洗方式结合。抽油杆柱扭矩的增加是造成杆柱断脱的直接原因,而井筒结蜡势必增加杆柱钮矩。由于螺杆泵特殊的举升原理,洗井是现场管理存在的的疑难问题。根据目前某厂应用的几种清防蜡设备,按照各种不同的适应性、针对不同井况,实行分泵径级别、多种防蜡方式并用的方法消除因蜡因素造成抽油杆扭矩增大的问题。由于小排量螺杆泵转子中心通道小、排量低,洗井难度大,洗井质量差。根据现有条件,采取化学加药与常规热洗方式结合,保证小泵径螺杆泵清防蜡质量。矿里专门成立了专职加药班,每月由矿机采组下发加药计划。一是小泵径的抽油机井,进行热洗后加药,延缓结蜡速度,保证井筒干净,二是见聚浓度较高的井,热洗后加药。降低抽油杆柱扭矩,保证了小泵径螺杆泵清防蜡质量。

(2)常规热洗方式为主,水泥车为辅。大泵径螺杆泵由于产量高、排量大,热洗难度小于小泵径螺杆泵。但是这部分个别井液面高、流压高,受管线穿孔的限制,常规热洗压力不能太高,采取常规热洗方式为主,水泥车为辅保证其清防蜡质量。一是加强热洗管理,提高洗井液温度。树立温度意识,即对全矿各个热洗锅炉设立了75℃最低热洗温度要求,热洗困难井要求80℃,低于这一温度,就属于热洗质量不合格;树立责任意识,即在用人方面选用责任心强、现场经验丰富的热洗工,对热洗完工后进行效果汇报,签字制度;继续坚持热洗信息当日汇报制度,矿机采组对热洗工作情况进行不定期的跟踪检查。二是对于常规热洗方式不能达到洗井质量(返回温度低、温度返回时间长、距离计量间远)的个别井,利用水泥车的压力、温度、排量优势进行间隔2-3个周期洗井,保证洗井质量。

2.2控制洗井排量

(1)现场洗井。螺杆泵洗井严格按照大-小-大排量控制,最大排量不能超过理论排量。螺杆泵通过定子和转子螺旋性旋转来举升液体,洗井排量超出其理论排量,在洗井液的作用下,会通过转子增加杆柱预计外的旋转动力而增大杆柱扭矩,发生杆断脱。因此,在现场管理中为保证洗井效果,我们充分发挥螺杆泵井变频器作用,在洗井过程中通过变频上调工作转速增加理论排量,然后再加大洗井排量,一方面增强洗井液对管壁上蜡的冲刷作用,另一方面有些析出的蜡还没有来得及吸附在管壁上就被带出井筒,从而达到改善洗井效果的目的。

(2)现场憋泵。螺杆泵在现场落实泵况和泵况交接时,憋泵压力控制在2.5MPa以内。如果憋泵压力过高,在千米的井筒内,杆柱上部分旋转阻力过大,随着动力传递的延长,杆柱上下部会产生旋转速度差,瞬间纽距增大,易发生杆柱断脱。可通过产量和低压憋泵相结合来判定泵况。

3.优化设计方案

(1)合理选择泵型,降低杆柱转速。螺杆泵杆柱旋转速度越快,由于惯性作用横向偏移越大,造成杆柱接箍与油管偏磨,造成断脱;同时快速旋转增加杆柱、丝扣疲劳度,缩短使用周期,所以泵应在低转速下运行。因此,某矿在螺杆泵措施检泵工艺设计上制定了“靠上不靠下”的选泵原则。即如一口井的供液能力范围在500型或800型泵之间均可时,优先选用靠近上一级大泵型(800型),采用较低转数运行,不但减小了定子橡胶的磨损和压缩疲劳,有利于地面驱动装置、井下抽油杆、油套管及泵的正常运行,并且在油井供液能力发生变化时,有较大的参数范围可以选择,有效治理高沉没度,并延长杆柱使用寿命。

(2)合理选配杆柱规格。目前应用螺杆泵抽油杆的型号有:φ25mmD级杆、φ25mmH级杆、φ25mm实心防脱抽油杆、φ28mm实心防脱抽油杆、φ36mm空心防脱抽油杆、φ38mm空心防脱抽油杆六种,设计中,根据选取的泵型确定相应级别的抽油杆。在满足杆柱强度极限的条件下,尽量选择小直径抽油杆,以减少油管内沿程油压头损失和油流对抽油杆的径向阻力矩[2]。

(3)对于聚驱井,根据油井的生产条件和含聚浓度选用抽油杆和附件,对于泵挂深、腐蚀性较高的井应选择抗扭、防脱性能强的抽油杆;对于有特殊要求,如热洗、测试等方面的井应选用空心杆。水驱井抽油杆型号选取φ25mmH级杆。光杆选用密封性能好的φ28mm的光杆。

(4)建立抽油杆更换使用台帐。可以解抽油杆的服役条件和累计工作时间,准确掌握使用寿命,为施工设计提供依据。

建立腐蚀性高油井台帐,由于矿里条件有限,无法分析原油成份,不能判断腐蚀性高油井,通过管柱起出鉴定情况,建立台帐,形成经验性资料。

(5)间抽制度。泵型较小、转数较低且动液面仍然较深的螺杆泵井,如果连续生产,容易造成泵干磨而增大杆柱纽矩,所以我们在没有下调空间的情况下,跟踪监测生产动态,摸索出合理的间抽制度后,适时采取间抽管理。A井是一口三次加密井,采用KGLB120-27泵型进行生产,目前日产液4t,日产油1t,沉没度95m,转数为45r/min。该井地层供液能力较差,经几次下调转数后沉没度仍然低于100m,所以实行间抽管理。首先进行了热洗,并在热洗后的第三天,每天监测一次液面,当沉没度低于100m时,停机进行间抽。停机后的第二天,我们连续监测液面,5d后发现液面恢复到井口,开始启抽生产,在运行7d后沉没度又低于150m。这样,通过摸索制定了该井的间抽周期为运行7d,停机5d。通过间抽管理,保证供液不足井能够正常生产,并延长了检泵周期。由于冬季实施间抽措施存在井口保温困难,难以管理的问题,因此把间抽的时间定为每年的4~11月份。

(6)应用效果。在螺杆泵采油井上应用杆柱防断脱技术,杆柱断脱率明显下降,效果显著。统计155口螺杆泵井,2007年1-6月份比去年同期杆柱断脱率下降了17.5%。

4.结束语

根据不同井况结合多种方式应用清防蜡技术,才能保证井筒干净。同时,螺杆泵管理不同于常规抽油设备,必须根据其工作特点,配合相应的技术管理措施,消除蜡影响。优化参数设计,降低抽油杆扭矩,是防止螺杆泵杆断脱的有效方法。

参考文献:

[1] 张佳民著.螺杆泵抽油杆柱设计方法及其应用[M].石油工业出版社.2002.

[2] 张彦廷,李增亮,王旱祥.地面驱动螺杆泵油井生产系统的优化设计[J].石油矿场机械,200,29(2):35-37.

- 浅谈20世纪音乐的风格及特点

- 浅谈中国钢琴音乐的中国风格

- 浅谈贝多芬《第五钢琴奏鸣曲》op10.no1第二、三乐章

- 浅析舒伯特艺术歌曲《鳟鱼》的艺术特征与演唱分析

- 初探音乐肌肉渐进式放松与瑜伽休息术的对比

- 浅谈汪派琵琶文曲《月儿高》

- 少数民族音乐与城市音乐摩擦的“度”与“量”

- 大提琴在民族管弦乐队中演奏风格民族化探究

- 钢琴艺术指导在民族乐器演奏中的价值研究

- 浅析个性化声乐技巧在歌唱艺术表现中的应用

- 合唱指挥的基本要求和合唱团训练技巧分析

- 地方音乐色彩在民族声乐演唱中的体现探讨

- 民族声乐演唱训练中吸收与借鉴戏曲声腔艺术的分析

- 戏曲音乐伴奏中唢呐的应用

- 唢呐初学者嘴唇和舌头练习浅析

- 试议民族声乐演唱中对音色调控的分析

- 浅析九嶷派古琴演奏艺术

- 户外广告在城市景观环境设计中的应用探究

- 元阳哈尼族服饰符号在导向系统中的应用研究

- 基于图腾文化的园林细部设计研究

- 浅谈演员戏剧与影视表演创作差异

- 诚析亚类型喜剧电影中喜剧元素运用

- “这一个”滕子京的角色塑造

- 仪式与治疗:一种戏剧样式的新思考

- 相声传统的继承与发展

- merits

- merit²

- merit¹

- mermaid

- mermaids

- merrier

- merriest

- merrily

- merrilys

- merriment

- merriments

- merriness

- merrinesses

- merrinesses'

- merriness's

- merry

- merry go round

- merry-go-round

- merry-go-rounds

- merrys

- mes

- mesh

- meshed

- meshes

- meshing

- 弟兄

- 弟兄们之间的事

- 弟兄俩分家

- 弟兄分家争勺子——斤斤计较

- 弟兄协力山成玉,手足同心土变金

- 弟兄协力,土块变金

- 弟兄家

- 弟兄竭力山成玉,父子同心土变金

- 弟台

- 弟和兄

- 弟夫人

- 弟妇

- 弟妹

- 弟媳妇

- 弟子

- 弟子不必不如师,师不必贤于弟子

- 弟子员

- 弟子孩儿

- 弟子对老师或前辈的自称

- 弟子或年岁较幼之友

- 弟子规

- 弟对兄

- 弟对兄的尊称

- 弟弟

- 弟徒