王积静?李春宝

摘 要:钢筋混凝土结构在受到氯离子等侵蚀介质的作用后,往往会发生不同程度的钢筋锈蚀乃至保护层剥落,造成混凝土结构的提早破坏。本文利用COMSOL多物理场耦合软件建立耦合腐蚀模型,得到钢筋非均匀腐蚀分布;基于 ABAQUS软件中的扩展有限元,采用预先设置多条裂缝后选择主裂缝的方法,模拟混凝土保护层锈胀开裂过程。考虑到混凝土结构中存在多根钢筋,着重探讨不同钢筋排布方式对混凝土开裂的影响。结果表明:腐蚀程度和d/s(钢筋直径与钢筋间距的比值)越大,裂缝更容易相互贯通并贯穿保护层;当腐蚀程度一定时,随着d/s的减小,混凝土中最大裂缝宽度先增大后减小,其中d/s为0.32的情况下裂缝宽度最大。这表明钢筋排布方式对裂缝扩展和贯通情况造成的影响不可忽略,在混凝土结构耐久性设计和相关施工中有必要加以考虑。

关键词:钢筋锈蚀;钢筋排布;混凝土保护层;裂缝扩展

中图分类号:TU375文献标识码:文章编号:1006-8023(2018)06-0096-06

Study on the Influence of Different Rebar Arrangements on Concrete Cracking Induced by Corrosion Expansion

WANG Jijing? ?Li Chunbao*

(College of Pipeline and Civil Engineering, China University of Petroleum (East China), Qingdao 266580)

Abstract: After being subjected to chloride ingress, the reinforced concrete structure often has different degrees of rebar corrosion and even cover spalling, resulting in premature destruction of concrete structures.The coupling corrosion model is established by COMSOL multi-physics coupling software, and the non-uniform corrosion distribution of steel bar is obtained.Based on the extended finite element in ABAQUS software, the methods of selecting main cracks and setting multiple cracks in advance are adopted, to simulate corrosion-induced cracking process of concrete cover.Considering the existence of many rebars in concrete structure, the influence of different rebar arrangements on concrete cracking is discussed. The results show that: the larger the corrosion degree and the ratio of d/s (the ratio of rebar diameter to rebar spacing), the cracks are easier to get through and penetrate the concrete cover. With a certain corrosion degree, the maximum crack width in concrete increases first and then decreases with the decrease of d/s ratio. And in the case of d/s=0.32, the crack width is the largest.This shows that the effect of reinforcement arrangement on crack propagation and penetration cannot be neglected, and it is necessary to consider it in durability design and construction of concrete structures.

Keywords: Rebar corrosion; rebar arrangement; concrete cover; crack propagation

0 引言

鋼筋锈蚀是引起混凝土保护层开裂和剥落的重要原因,近年来许多国内外学者针对氯离子侵蚀下混凝土结构的腐蚀问题展开分析和研究[1-5]。大多数研究都采用数值简化模型,只针对单根钢筋的腐蚀膨胀行为进行探讨。实际上,混凝土结构中存在多根钢筋,而且按照强度和构造要求进行排布,相同截面面积的钢筋组合由于钢筋直径和间距的变化,很可能导致开裂情况有所差别,目前对这一方面的研究相对较少。本文以氯盐环境中的钢筋混凝土梁为研究对象,将氯离子侵蚀过程、钢筋电化学反应和后期的锈胀开裂进行综合考虑,分析和讨论了不同钢筋排布方式下的混凝土开裂情况,从而为混凝土结构的耐久性设计和相关施工提供了有效建议。

1 数值模型

1.1 耦合腐蚀模型

海洋环境中的混凝土结构往往都处在非饱和状态,而氯离子的侵蚀是扩散和对流等多种复杂机制综合作用的结果。综合考虑温度传递、水分运输、氯离子运输及结合作用[6,12-13],相应的偏微分方程如下:

式中:ρc为混凝土密度;cp为混凝土比热容;DT为混凝土导热系数;we为孔隙水体积分数;Dh为相对水分扩散系数;h为孔隙相对湿度;为自由氯离子浓度;Cfc为自由氯离子浓度;Dac为氯离子表观扩散系数。

当钢筋表面的氯离子浓度达到临界浓度时,钢筋发生去钝化,即锈蚀开始出现。本文采用国外学者C. Alonso[7]通过极化法测定的临界氯离子浓度值0.364(氯离子质量占混凝土质量百分比)。

将混凝土视为导体来模拟其中的电位分布,根据欧姆定律通过实验可直接获得有效电阻率ρ (Ω·m)的数值大小,本文取为200 Ω·m[14]。在混凝土中电位分布的控制平衡方程为[15-17]:

式中:E1为电位,V;ρ为有效电阻率,Ω·m。

钢筋阳极主要发生活化极化(氯离子控制),阴极同时发生活化极化(氯离子控制)和浓差极化(氧气控制)。活化区的阳极电流密度为(不考虑钝化区的阳极电流密度):

活化区和钝化区的阴极电流密度为:

式中:i0Fe、i0O为阳极、阴极交换电流密度,分别为3×10-4 A/m2和1×10-5m A/m2;E0Fe、i0O为阳极、阴极平衡电位,分别为-0.78 V和0.16 V;βFe、βO为阳极、阴极Tafel斜率,分别为0.09V/dec和-0.18 V/dec;iL为极限电流密度。

由法拉第定律可得沿钢筋周向的钢筋半径减小值r1表达式为[15]:

式中:itotal为总体腐蚀电流密度,A/m2;AFe为铁原子量,55.85 g/mol;t1为钢筋腐蚀开始的时间,s;ZFe为阳极反应化合价,2;Ps为钢筋密度,7 800 kg/m3;F1为法拉第常数。

不同的腐-蚀条件下产生的腐蚀产物差异很大,对应的体积膨胀率β取值也各不相同,本文根据Kumiko Suda[8]的试验研究,取体积膨胀率β = 3。不考虑腐蚀产物和钢筋之间的压缩变形,腐蚀层厚度r2(m)表达式为:

r2(θ,t) = βr1(θ,t)? ?。? ? ? ? ? ? ? ? ? ?(8)

因此沿鋼筋周向腐蚀产物锈胀层厚度ur(m)表达式为:

ur(θ,t)=(β-1)r1? ? 。? ? ? ? ? ? ? ? ? ? ?(9)

1.2 混凝土开裂模型

为了求解的准确性并便于动态追踪裂缝的发展过程,本章运用ABAQUS软件中特有的扩展有限元程序,通过采用预先设置多条裂缝后选择主裂缝的方法,将钢筋表面各个点的锈蚀层厚度作为位移荷载离散到ABAQUS软件中的扩展有限元模块中,进行开裂求解。将最大主应力准则作为初始开裂依据,并采用基于能量的线性开裂演化准则。混凝土断裂能[9]的计算表达式为:

式中:GF为混凝土的断裂能,N/m;fc为混凝土标准试件平均抗压强度,N/m2;dmax为最大集料粒径,m;w/c为水灰比,1。

根据ABAQUS软件模型中的标准尺度,将整个混凝土模型的尺寸离散到每一个矩形网格之中,从而可以准确地求得混凝土中的最大裂缝宽度。

2 数值实例

2.1 数值建模

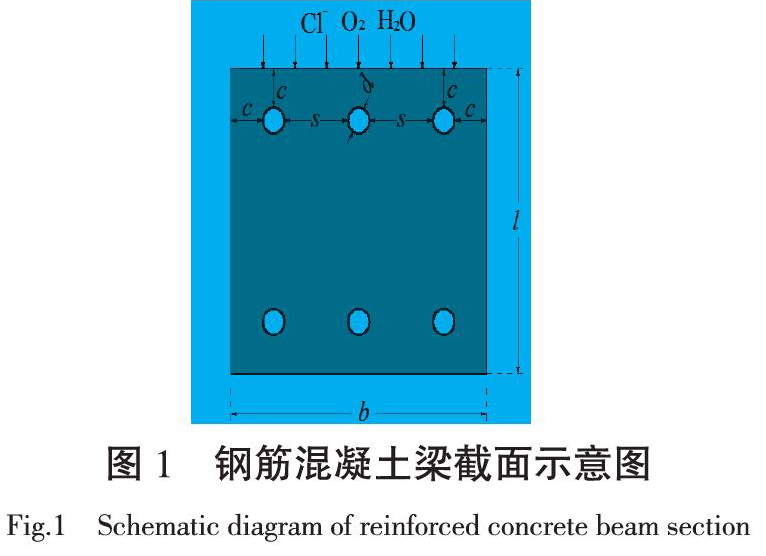

结合规范的具体要求,混凝土强度等级取为C30,保护层c取50 mm,钢筋直径表示为d,截面尺寸为b×l,钢筋间距表示为s。为了便于计算忽略箍筋的影响,钢筋混凝土梁截面选取如图1所示(以3根钢筋的模型为例),其中保护层上表面暴露在氯离子环境中。

为了探讨钢筋排布对保护层开裂的影响,现将混凝土保护层厚度c、混凝土截面设为定值,钢筋排布分4种情况讨论,另外为了保证具有相同的受力性能,以3Ф32钢筋排布为参考标准,其余3种钢筋排布类型分别为5Ф25、4Ф28和2Ф40,钢筋间距s分别为42.75、61.3 、216 mm。相应地,随着钢筋直径的增大,4种排布类型对应的d/s分别为0.585、0.457、0.32、0.185。

2.2 初始条件和边界条件

本文取截面的一半进行建模b×l/2(靠近氯离子侵蚀边界一侧)。在COMSOL软件中,混凝土内部初始孔隙相对湿度h0? = 0.73,内部初始温度取环境平均温度T0 = 285.35 K[6];内部初始电位E = 0,内部初始氯离子浓度Cc0? = 0[15]。不考虑环境相对湿度和环境温度周期性变化,混凝土表面孔隙相对湿度取为环境平均相对湿度hb = 0.73,表面温度取环境平均温度Tb? = 285.35 K。根据Duracrete研究[10],当水灰比为0.5时,混凝土的表面氯离子浓度Ccb为0.675%(氯离子质量占混凝土质量百分比)。在ABAQUS软件中,将钢筋混凝土梁截面的左、下、右3条边界的垂直位移设为零,另一边则设为自由端。

3 结果分析和讨论

3.1 钢筋腐蚀分布

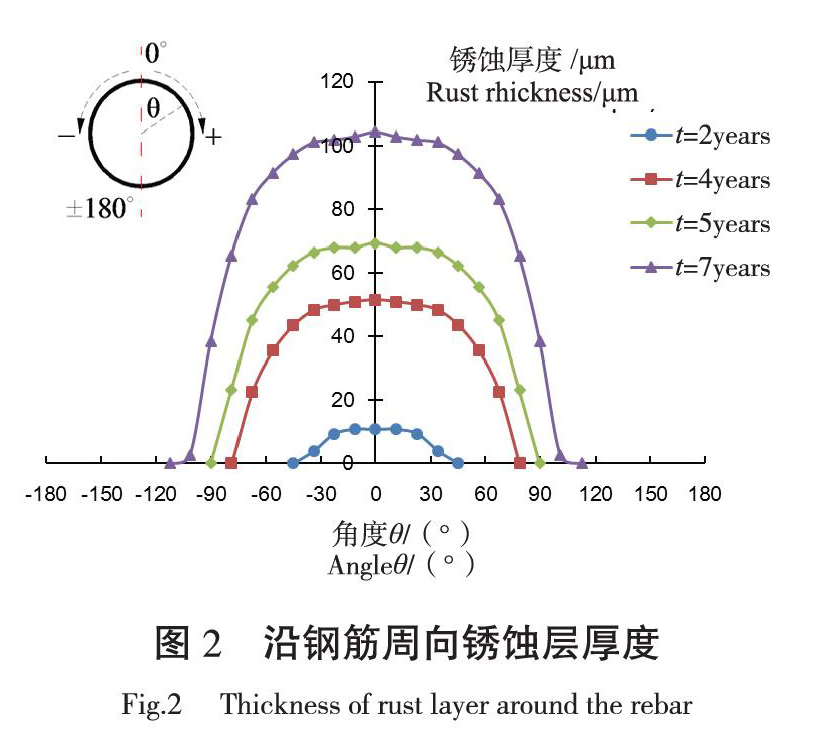

如图2所示,沿钢筋周向腐蚀产物的分布是不均匀的,与文献[18]得到的结果相近。铁锈首先在靠近保护层一侧的钢筋表面累积,随着暴露时间的增加,侵蚀角度θ和锈蚀层厚度也不断增加。本文认为当氯离子侵蚀角度为零时,即没有发生去钝化现象;当侵蚀角度为45°时,钢筋发生四分之一腐蚀;当侵蚀角度为90°时,钢筋发生二分之一腐蚀;以此类推,氯离子侵蚀至钢筋末端时(θ = ±180°),钢筋发生全面腐蚀。

3.2 钢筋排布影响下的锈胀规律

膨胀的锈蚀产物会使周围混凝土遭受压力,一旦最大主应力超过混凝土的抗拉强度,就会出现裂缝。4种钢筋排布类型下混凝土节点变形情况如图3 ~图6所示。

3.2.1 混凝土开裂路径

在四分之一腐蚀时,混凝土承受位移荷载相对较小,开裂路径基本沿与水平方向夹角呈45°方向扩展,应力最大处正对侵蚀最严重方向,此时裂缝未贯通也未穿越混凝土保护层。

在二分之一腐蚀时,当d/s为0.585和0.457时,裂缝能够达到贯通状态但未穿越保护层,贯通方向与水平方向夹角呈10°,说明混凝土间粘结应力已经不足以抵抗锈胀应力造成的开裂;此后随着钢筋间距的增大,裂缝之间未贯通也未穿越保护层,且裂缝长度也明显减小。

在四分之三腐蚀时,当d/s为0.585、0.457和0.32时,裂缝能够达到贯通状态且可以穿越保护层,贯通方向与水平方向大致呈13°角,此时由于膨胀位移较大,产生的裂缝宽度和长度对比前面两种腐蚀状态皆有明显增大,且 d/s为0.32时达到最大值;当d/s为0.185时,裂缝不再贯通也未穿越保护层,破坏情况已经有所减轻。

当发生全面腐蚀时,由于腐蚀程度较大,裂缝都能够穿越保护层,但是对于d/s为0.185的情况,由于间距过大,致使裂缝并未达到贯通状态。其他几种情况下,裂缝贯通方向为与水平方向的夹角呈10°,裂缝长度和宽度均随着d/s的减小而变大。

3.2.2 混凝土最大裂缝宽度

不同钢筋排布类型下混凝土中的最大裂缝宽度如图7所示。由图7可知,随着腐蚀程度的增加,混凝土中最大裂缝宽度皆呈现递增趋势,这与已有的试验结果[11,19]相吻合。对于前面3种排布方式而言,由于钢筋间距较小裂缝间较容易贯通,裂缝宽度受腐蚀程度影响较大,尤其是在二分之一腐蚀到全面腐蚀之间,裂缝宽度会发生急剧变化。同时当腐蚀程度一定时,随着d/s的减小,最大裂缝宽度呈现出先增加后减小的趋势,最大裂缝宽度出现在d/s为0.32处;当d/s为0.185时,裂缝之间难以达到贯通状态,且整体裂缝宽度相对较小。因此,为了减小裂缝最大宽度,在实际混凝土设计与施工中应该避免d/s为0.32的钢筋排布方式。

4 结论

(1)腐蚀产物沿钢筋周向分布是不均匀的,距离保护层表面越近,锈蚀层厚度越大;暴露时间越长,侵蚀角度越大。

(2)腐蚀程度和 d/s的值越大,裂缝更容易相互贯通并贯穿整个保护层,这也说明保证一定的钢筋间距,能够延缓裂缝的扩展和贯通。

(3)腐蚀程度越大,混凝土中裂缝宽度越宽。当腐蚀程度一定时,随着d/s的减小,最大裂缝宽度呈现出先增加后减小的趋势;当d/s为0.32时,裂缝宽度最大。

【参 考 文 献】

[1]VAL D, CHERNIN L. Serviceability reliability of reinforced concrete beams with corroded reinforcement[J]. Journal of Structure Engineering, 2009, 135(8): 896-905.

[2]O?BOLT J, BALABANI? G, KU?TER M. 3D numerical modelling of steel corrosion in concrete structures[J]. Corrosion Science, 2011, 53(12): 4166-4177.

[3]趙羽习, 金伟良. 钢筋锈蚀导致混凝土构件保护层胀裂的全过程分析[J]. 水利学报, 2005, 36(8): 939-945.

ZHAO Y X, JIN W L. Full-range analysis for cover cracking of concrete element due to reinforcement corrosion[J]. Journal of Hydraulic Engineering, 2005, 36(8): 939-945

[4]陈兆军,吴伟国.连续配筋混凝土路面裂缝发展规律浅析[J].公路工程,2014,39(4):289-291.

CHEN Z J, WU W G. Study of the law of development of the continuously reinforced concrete pavement crack[J]. Highway Engineering,2014,39(4):289-291.

[5]包琪, 许纯梅. 混凝土桥梁耐久性环境因素及其防护涂料分析[J]. 森林工程, 2015, 31(1): 130-133.

BAO Q, XU C M.Analysis of durability environmental factors and protective coatings for concrete bridge[J].Forest Engineering, 2015, 31(1): 130-133.

[6]程旭东, 孙连方, 曹志烽,等. 沿海钢筋混凝土结构Cl~-侵蚀数值模拟方法研究[J]. 中国腐蚀与防护学报, 2015, 35(2):144-150.

CHENG X D, SUN L F, CAO Z F, et al. Numerical simulation of chloride ion induced corrosion of reinforced concrete structures in marine environment[J]. Journal of Chinese Society for Corrosion and Protection, 2015, 35(2):144-150.

[7]ALONSO C, CASTELLOTE M, ANDRADE C. Chloride threshold dependence of pitting potential of reinforcements[J]. Electrochimica Acta, 2002, 47(21): 3469-3481.

[8]SUDA K, MISRA S, MOTOHASHI K. Corrosion products of reinforcing bars embedded in concrete[J]. Corrosion Science, 1993, 35(5): 1543-1549.

[9]黄海燕, 张子明. 混凝土断裂能的统计分析[J]. 水利水电技术, 2004, 35(9):95-97.

HUANG H Y, ZHANG Z M. Statistical analysis of fracture energy of concrete[J].Water Resources and Hydropower Engineering, 2004, 35(9):95-97.

[10]LINDVALL A. Duracrete-probabilistic performance based durability design of concrete structures[C]. Budapest: 2nd International PhD Symposium in Civil Engineering, 1998.

[11]施志業. 混凝土保护层锈胀开裂试验研究[D]. 杭州:浙江工业大学, 2010.

SHI Z Y. Experimental study on expensive cracking of concrete cover[D]. Hangzhou: Zhejiang University of Technology, 2010.

[12]MUTHULINGAM S, RAO B N.Non-uniform time-to-corrosion initiation in steel reinforced concrete under chloride environment[J].Corrosion Science, 2014, 82(5): 304-315.

[13]程旭东, 徐立, 范燕平, 等. 氯离子侵蚀下异类钢筋的腐蚀行为[J]. 腐蚀与防护, 2016, 37 (5): 407-413.

CHENG X D, XU L, FAN Y P, et al. Corrosion behavior of different bars in chloride ion corrosion[J].Corrosion and Protection, 2016, 37 (5): 407-413.

[14]O?BOLT J, OR?ANI? F, BALABANI? G. Modeling pull-out resistance of corroded reinforcement in concrete: coupled three-dimensional finite element model[J].Cement and Concrete Composites, 2014, 46(2): 41-55.

[15]CAO C, CHEUNG M. Non-uniform rust expansion for chloride-induced pitting corrosion in RC structures[J]. Construction and Building Materials, 2014, 51(1): 75-81.

[16]O?BOLT J, OR?ANI? F, KU?TER M, et al. Modeling damage of concrete caused by corrosion of steel reinforcement[C]. International Conference on Fracture Mechanics of Concrete and Concrete Structures, 2013.

[17]ZHU X, ZI G. A 2D mechano-chemical model for the simulation of reinforcement corrosion and concrete damage[J]. Construction and Building Materials, 2017, 137(4): 330-344.

[18]CHEN E, LEUNG C K Y. Finite element modeling of concrete cover cracking due to non-uniform steel corrosion[J]. Engineering Fracture Mechanics, 2015, 134(1): 61-78.

[19]PEDROSA F, ANDRADE C. Corrosion-induced cracking: Effect of different corrosion rates on crack width evolution[J]. Construction and Building Materials, 2017, 133(2): 525-533.

- 时政漫画

- 语丝语录

- 观点速读

- 数字

- 要闻速览

- 山奔海立涛惊魂

- 钮伟涛书法作品欣赏

- 省点儿吧

- 什么叫历史,这就是!

- 道歉信

- 生活不止诗和远方的田野

- 心间种一丛爬山虎

- 春天

- 新书推荐

- 文物走进生活,人文烛照未来

- 简论父、祖墓碑的碑文

- 春天里,寻找中国之美

- “空巢青年”不能光靠“自我救赎”

- “空巢青年”:一样可以拥有幸福感

- “空巢青年”:“巢空”≠“心空”

- 日本人请客送礼为何这样“小气”

- 幸福花开别样红

- 基层干部队伍建设:全流程规范,选人用人严起来

- 河南省特色文化产品大数据品牌营销对策研究

- 中原城市群区域旅游品牌形象建设与传播研究

- unstuffily

- unstuffiness

- unstuffinesses

- unstuffing

- unstuffs

- unstumbling

- unstung

- unstunned

- unstupefied

- unstupid

- unstupider

- unstupidest

- unstupidly

- unstupidness

- unstupidnesses

- unsturdily

- unsturdiness

- unsturdinesses

- unstuttered

- unstuttering

- unstyled

- unstylishly

- unstylishness

- unstylishnesses

- unsubdivided

- 顽嚣

- 顽固

- 顽固不化

- 顽固不化的人

- 顽固不化的土匪

- 顽固不服教化

- 顽固不知变通的样子

- 顽固到底

- 顽固地坚持己见

- 顽固坚持自己的意见,不肯改变

- 顽固守旧的人

- 顽固恶劣

- 顽固效忠、出死力的党徒

- 顽固派

- 顽固的反动集团

- 顽固的敌人

- 顽固的老人

- 顽固而执迷

- 顽固而无赖

- 顽固而陈腐的人

- 顽固陈旧

- 顽坐

- 顽块

- 顽夫

- 顽奴