葛鹏翼 孟少杰 王尊

摘 要:汽车整车包括了白车身、四门两盖、中控、座椅等子系统,其中,车门不仅是乘员进出汽车的通道,也是隔绝外界气流和噪声干扰的重要防护系统,更能避免驾驶员在紧急情况下发生侧碰意外,市面上的主要乘用车的车门数量从2至5不等,本文针对现阶段的某款4门乘用车型,利用hypermesh对其进行了网格划分,得到其有限元模型,并根据该模型对其刚度和前3阶模态进行了分析,为后续人员的优化打下坚实的基础。

关键词:车门;刚度;网格划分;有限元分析

DOI:10.16640/j.cnki.37-1222/t.2019.18.050

0 引言

车门的刚度决定了车门抵抗弹性变形的能力,刚度如果达不到所需,可能导致车门在外力碰撞下变形,对乘员生命安全造成损害。车门的开关是一个循环往复地过程,在闭合过程中车门承受刚性冲击,足够的刚度能够保证车门的耐久性要求,避免车门发生疲劳变形甚至开裂[1]。针对车门系统,许多学者对其进行了多方面的研究与优化,例如华南理工大学的刘云刚对基于刚度和耐久性进行了优化分析设计,并最终提高了车门刚度并完成了轻量化设计[2];湖南大学的宋琪对车门进行了动静力学的分析,并且加以实验论证,证明了分析的准确性和可靠性[3]。

1 车门有限元模型的建立

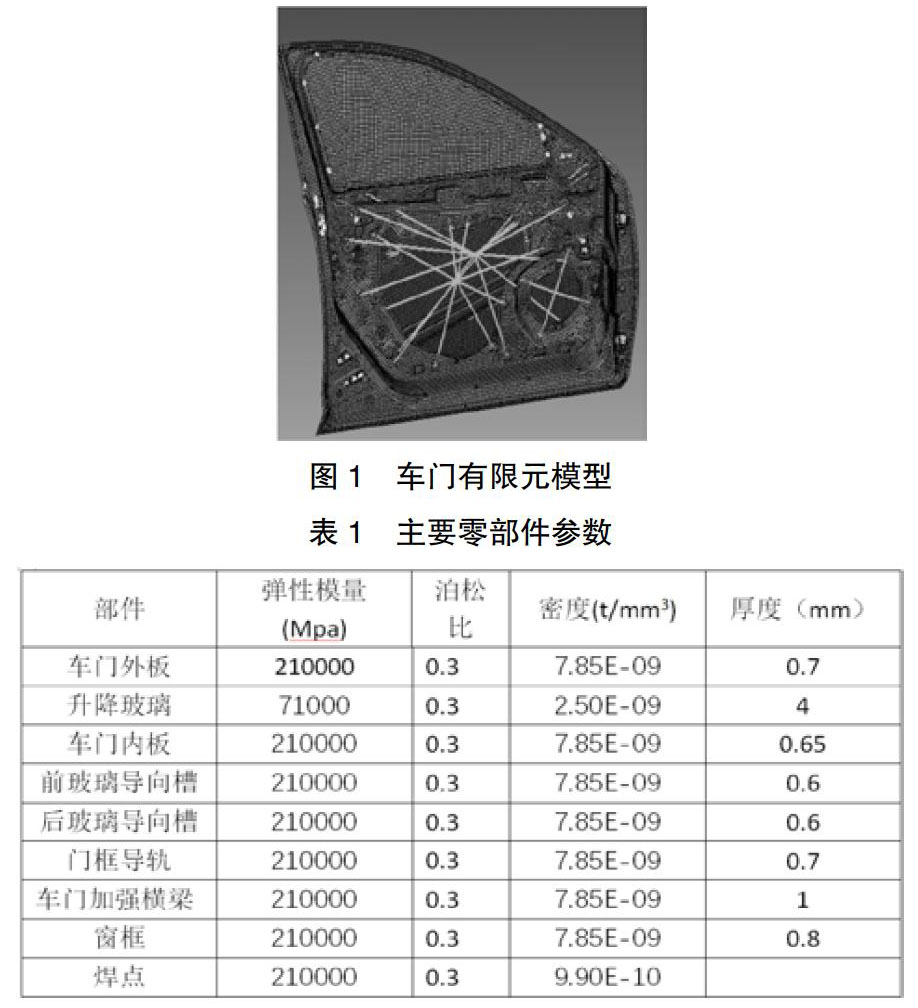

车门包括了车门外板、车门内板、车门加强横梁、车门铰链、车门开度限位器、车门玻璃等主要零部件以及密封条、铰链从属零部件。车门的几何模型由catia进行绘制,车门的主要零部件如车门的内外等基本都为冲压件,所以在网格划分的时候采用壳单元进行模拟,除铰链等极少数零部件为铸造件需用体网格划分。车身的前处理是网格划分的难点,主要存在如下几点:(1)由于车身零部件众多,且壳、体2种属性单元都具备,材料属性各不相同,连结方式各异,通常一部整车大大小小零部件可能有上千之多,所以工作量巨大。(2)汽车的几何模型尤其是车身曲面相较于其他工业产品尤为复杂,过多的曲面使得几何特征的结构线众多,在实际处理中,需清理掉几何模型中的结构线,但是结构线清理过多,也会造成几何模型和有限元模型相差过大,偏离实际造型,故需要对几何模型进行预先分析,合理的清理构造线。(3)针对壳单元零部件,在几何复杂的情况下,抽取中面之后可能存在面的丢失,需要重新补面。补面的工作也十分耗时耗力。在实际工作中针对整车的前处理基本都使用hypermesh或者ANSA进行网格划分,这两款软件在处理曲面零部件时有其独特优势,本文采用hypermesh进行网格前处理,在处理的过程中将网格属性设置为Nastran标准。在网格划分过程中采用8mm进行网格划分,设置最小尺寸为3,翘曲为15。该标准为通用一般标准,某些更严苛的标准将最小尺寸设置为5,翘曲设置为11,这样虽然会使网格质量更高,后处理结果也会更准确,但是极大地加大了前处理的难度。在导入几何模型之后,选择Nastran求解器,之后对零部件进行编号,按照项目代号材料厚度对其进行设置。之后开始对各个零部件进行网格划分,对钣金类零件进行抽取中面、结构线清理、中面修补,对螺纹孔进行3到5不等的扩孔,定位孔则按情况而定进行4节点代替或将孔外扩4mm,删除几何中的多余节点,避免网格畸形。网格的质量必须全部满足相应的标准,在网格全部满足标准后,检查是否存在重复面、自由边、网格法向是否相同,网格大致走向是否一致。在车门的前处理过程中,需要注意的就是包边的处理,在实际生产工艺中,车门的内外板由金属材料冲压落料而成,外板将内板用10毫米左右的包边包住。其次是粘胶的处理,在外板和支撑架之间有粘胶槽,在有限元建模中,不可将其结构线清理,需要将胶槽保留,并且用一层体网格代替粘胶。之后打上焊点固定,最后用设备将内外板包边成型。在有限元处理包边过程中,需要有3个层级,第一层是内板层,第二层外板层,第三层包边层,这三层需要网格的节点都能对齐一致,及内板外板边界对齐,并且其节点数和包边相同,网格划分完毕之后,需要对所划分的网格建立相应的属性,车门的通常用的材料为线性材料,如钢和铝等,建立相应的材料卡片,设置材料对应的弹性模量、泊松比、密度,之后在属性里赋予各个网格的厚度,并将其材料属性和厚度属性赋予车门的各个零部件,检查干涉和穿透,虽然在实际装配中零部件是不可能发生干涉,但是在网格划分中由于和几何模型会有偏差,以及倒角处1排或者2排网格不能完美地描述倒角度数,因此网格划分后干涉是不可避免的,需要调整网格的结点,将其偏移不同的距离,以消除干涉,个别零部件发生干涉的网格数量巨大,此时需要将整个层进行偏移。最后将处理好的零部件用reb2、reb3单元约束,完成有限元分析的前处理,该模型总网格数47683,总节点数48145。车身有限元模型如图1所示;车身主要零部件参数如表1所示。

2 车门的刚度分析

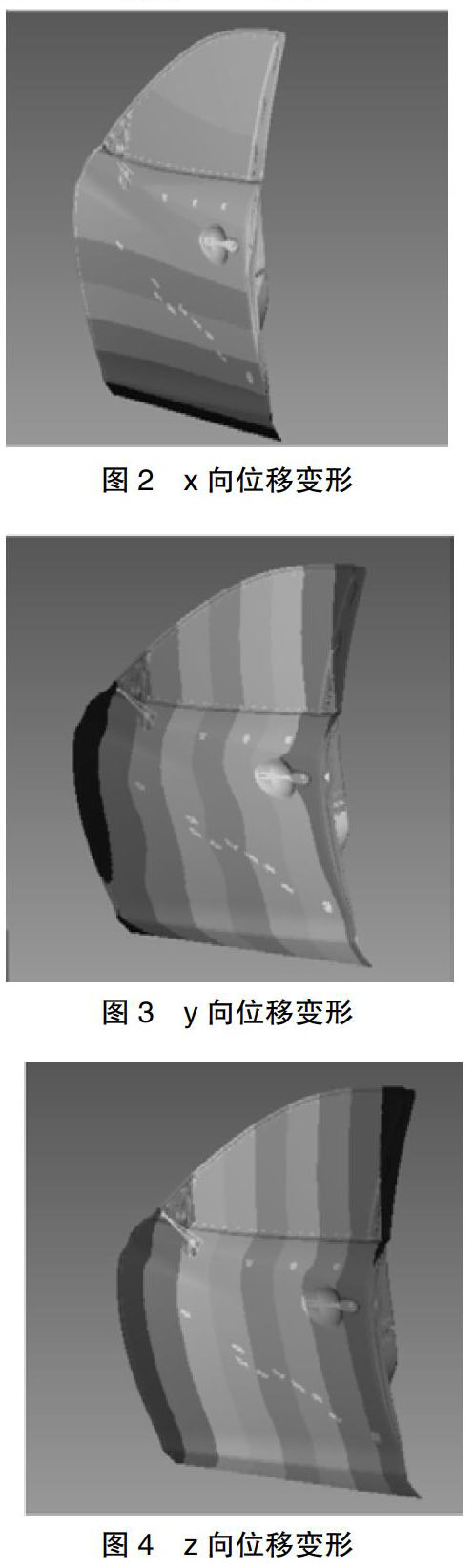

车门刚度包括下沉、弯曲、扭转刚度,其中,下沉和弯曲刚度是主要的,本文对其下沉刚度进行研究,下沉刚度不足,会导致车门发生漏水,震动异响。车门下垂刚度主要是指约束车门铰链处全部6个方向的自由度,考虑车门自重,同时在车门把手处加载,以国标规定乘员体重800N为标准,垂直向下施加于把手上,对铰链孔中reb2单元的主节点,进行全零位移约束;接着在分析主菜单,选择限制工具添加约束。在把手处添加800N的力,使用forces设置,选择把手节点,设置力大小为-800N,方向为z轴,完成创建。同理,创建名为grave的载荷,用于设置重力加速度,为其设置属性,即卡片属性为GRAV。其中N1~N3表示方向向量;接着进行载荷设置,选择为载荷,设置num2,因为后续要选择载荷,Nastran只能选择一个,需要用load将load和grave合为一个,s表示比例因子,设为1,载荷和约束设置完毕,之后用Nastran求解器求解,在hyperview中显示位移云图,得到分析结果。如下图所示2—4所示:

其中x向的最大变形量为2.157mm,y向的最大变形量为2.601mm,z向最大变形量为0.3mm,变形量均在5mm以内,在铰链处应力较大,应力集中为258MPA,但是铰链周围的应力基本维持在160—180MPA之间,说明局部应力并不会对车门整体产生实质性影响,分析表明车门变形量较小,应力集中区域与所估计基本一致,参照国外较有代表性的轿车,其下沉刚度平均值为287N·mm-1,即要求该车门在此工况下的最大平均变形位移为2.61mm。说明该车门设计基本合理。但是后续仍可加厚车门的厚度,建议将车门内外版加厚0.5mm,提高下沉刚度,使得y向变形更小。

3 车门的模态分析

模态分析有自由模态和约束模态,车门采用自由模态的分析方法。添加载荷,卡片属性为EIGRL即兰索式法模态分析。设置起始频率v1、截止频率v2。其中v1设为0.01避免刚体模态,ND为所求模态阶数,设为3。模态分析为动态分析,所以需要考虑阻尼,本有限元模型使用模态阻尼,通过celas2单元添加,通过求解,在hyperview里得到前3阶模态位移云图。如下图5—7所示:

根据模态计算结果,进行总结分析,新能源汽车的主要激励主要来自于道路和车轮,其中道路激励的频率较低,通常在5hz以内,车门的激励通常在11hz以内,要求的車门的自由模态频率在30hz以上,该车门的一阶自由模态的频率为35hz,远远优于安全标准,表明车门设计是安全的,可以避免和常见激励发生共振。

参考文献:

[1]邢志波,谭继锦,汪小朋,汪伟康,潘鹏.多目标优化下汽车车门性能分析研究[J].合肥工业大学学报(自然科学版),2017,40(07):888-891.

[2]刘云刚.基于刚度和耐撞性的车门结构轻量化设计研究[D].华南理工大学,2013.

[3]宋琪.车门动静态特性分析及实验验证[D].湖南大学,2016.

- 中职电子电工专业信息化教学的现状及完善对策探究

- 基于“互联网+”时代中职电子技术信息化教学探究

- “双元制”背景下的数学教学

- 提高中专学生足球实战技术能力的教学策略分析

- 中职学前教育声乐教学探讨与研究

- 职业学校心理学教学策略研究

- 中职语文翻转课堂教学探究

- 关于中职电子线路学科采用理实相结合教学法的思考

- 中职汽车维修专业“一体化”教学的思考

- 新时期女排精神对中职学校排球教学的启示

- 关于信息化环境下中职英语教与学的几点思考

- 关于中职学校班主任工作的几点思考

- 积极心理学视角下对中职生家庭教育的思考

- “以生为本”理念下的中职会计课堂的构建

- 设计趣味环节 提高核心素养

- 试论基于问题视角的中职美术色彩教学改进方略

- 德育学业水平考试易错题类型及解决方案

- 中职护理教育现状与应对策略

- 新形势下中职医用化学教学困境与对策

- 创设教学情境,打造高效课堂

- 信息化教学模式下的职校数学教学策略

- 中职学校数学教学情境创设策略研究

- 在中职数学教学中如何提高学生的参与度

- 着力挖掘中职生英语学习的潜能

- 中职语文网络课堂教学现状初探与疫情时期的应对策略

- more sharp eyed

- more shell shocked

- more short lived

- more short range

- more short story

- more short term

- more show offish

- more show stopping

- more shut in

- more sick pay

- more single breasted

- more single handed

- more single minded

- more sky high

- more slap up

- more slash and burn

- more slow witted

- more small fry

- more small minded

- more small scale

- more small town

- more snow white

- more so called

- more soft spoken

- more so so

- 角抗

- 角抵

- 角持

- 角挂经

- 角掎

- 角撑

- 角斗

- 角斗厮杀

- 角斗士

- 角智

- 角本

- 角杀

- 角材

- 角束

- 角枕

- 角果

- 角椅

- 角楼

- 角樽

- 角气

- 角牙

- 角物

- 角犀

- 角球

- 角生鱼